铁道车辆新型液气缓冲器建模与仿真分析

李伟刚,张锁怀,吴一凡

(1.陕西科技大学机电工程学院,陕西西安710021;2.上海应用技术学院机械工程学院,上海201418)

目前,我国列车运行速度日益提高,高速运行的列车一旦发生事故,就会带来严重的人员伤亡和财产损失。缓冲器作为列车的第一级吸能装置,它可以用来传递牵引力、缓和和削减由于列车在启动、制动以及调车时车辆之间相互碰撞而引起的冲击和振动,从而可以减轻车辆对货物的破坏性、提高列车运行的平稳性和安全性[1]。

液气缓冲器利用压缩油液使其流过阻尼孔来实现对列车冲击能量的缓冲、吸收和衰减,并且利用惰性气体作为复位元件实现复位功能[2]。液气缓冲器具有缓冲容量大、性能稳定、便于调整等优点,并且利用惰性气体代替原来的钢弹簧,不但消除了弹簧的疲劳现象,还实现了无损耗工作,减少了维修量,提高了使用寿命[3]。我国用于铁道车辆的液气缓冲器技术还不够成熟,目前仅在从法国阿尔斯通公司引进的CRH5动车组上装配了液气缓冲器[4]。

1 新型液气缓冲器的基本结构及工作原理

目前,铁道车辆上应用的液气缓冲器主要有德国的OLED液气缓冲器和CRHS动车组上应用的液气缓冲器。这两种缓冲器均采用阻尼棒和节流阻尼环结构,这样一旦液气缓冲器的阻尼棒和阻尼环对中性不好,就可能导致缓冲器不能达到预期效果,甚至失效[5]。节流阻尼孔和阻尼环缝是新型液气缓冲器的主要结构参数,也是影响液气缓冲器特性曲线的主要因素。理想的液气缓冲器阻抗力、位移曲线如图1所示,曲线与横坐标所包围的面积就代表缓冲器的容量,容量一定的情况下,曲线越接近矩形阻抗力越小,缓冲效果越好[6]。

图1 液气缓冲器理想缓冲曲线

因此,设计的新型液气缓冲器结构简图如图2所示,主要由撞头、油腔、气腔、活塞杆、气液隔离活塞、阻尼阀、油缸等组成。新型液气缓冲器的油腔中充满了液压油,气腔中充满了氮气,当液气缓冲器的撞头受到冲击作用时,活塞杆向右移动,挤压油腔a中的液压油,使其通过阻尼孔流入油腔b中,当油腔a中的压力大于阻尼阀的弹簧预紧力时,阻尼阀开启,油液同时也通过阻尼阀旁的斜孔流入油腔b中,此时阻尼阀芯向左移动,与活塞壁行程环形缝隙,斜孔流入的液压油通过环形缝隙,油腔b中的液压油推动液气隔离活塞向左移动,压缩气体,气体压强升高,油液温度升高,大部分冲击动能转化为热能并且通过活塞及缸体散发大气中,缓冲结束后,气腔中的压缩气体推动液气隔离活塞向右移动,液压油通过阻尼孔、单向阀流回到油腔a中,从而整个缓冲过程完成。

图2 液气缓冲器结构简图及力学模型

2 液气缓冲器的动力学模型

液气缓冲器的内部结构比较复杂,影响其动力学特性的因素很多,需要建立精确的数学模型加以描述,但是液气缓冲器的工作原理是一样,所以可以简化为如图2所示的动力学计算模型[7],为了便于计算,并在计算精确度影响不大的前提下,做了如下假设:

(1)由于缓冲过程时间很短,认为缓冲过程是绝热过程;

(2)不计油液重量以及活塞与缸体、气液隔离活塞与活塞杆之间的泄漏;

(3)假定气液隔离活塞两侧压强相等。

(4)因为冲击物体质量远大于活塞杆质量,所以近似认为活塞杆初速度与冲击物体的速度相同。

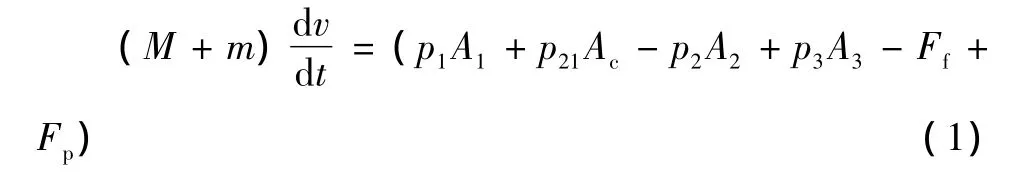

根据图2所示,可以得到活塞杆的力学平衡方程

式中:M为冲击物体质量;m为活塞杆质量;v为活塞杆速度;Ff为活塞杆与缸体摩擦力;Fp油液阻尼力;Ac为阻尼阀处腔体左右两端面积差;p21为阻尼阀芯处的油液压力。

阻尼阀的力学平衡方程

式中:mb为阻尼阀芯质量;xf为阻尼阀芯位移;AF为阻尼阀大端面积;Af为阻尼阀小端面积;Ft为作用在阀芯上的弹簧力。

式中:x0为弹簧的预压缩量;k为弹簧劲度系数。

式中:l为缓冲器的最大行程;x为活塞杆的位移;K为油液体积模量。

阻尼阀上阻尼孔的流量方程为

式中:n1为阻尼孔个数;d1为阻尼孔直径;l1为阻尼孔长度;μ为油液运动黏度。

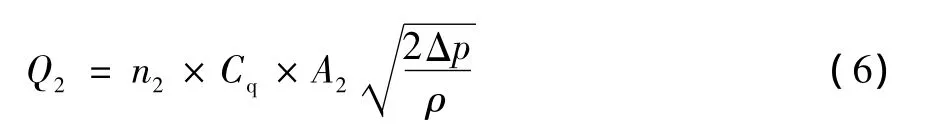

斜阻尼孔的流量方程为

式中:n2为斜阻尼孔个数;Cq为流量系数;A2为斜阻尼孔孔通流面积;ρ为油液密度。

阻尼环缝流量方程为

式中:d为阻尼阀缝隙直径;l2为阻尼阀缝隙长度;δ为阻尼阀缝隙宽度;v1为油液相对于缸体的速度。

缓冲过程为绝热过程,气体的理想状态方程为

式中:p0为气体初始压强;V0为气体初始体积;n为气体多变指数,氮气是双原子气体,n=1.40~1.41[8]。

补充气体方程:

当缓冲器卸载时,要打开单向阀必须存在力平衡方程:

其中:Ax为单向阀前端有效作用面积;Ac为单向阀后端有效作用面积;pc为打开单向阀所需的基本压力,Pa。

3 特性分析

3.1 静态特性

液气缓冲器的特性可以分为静态特性和动态特性,冲击速度对液气缓冲器的阻抗力有较大影响,快速冲击和缓慢压缩所表现出的缓冲特性有很大差异。所谓静态特性是指列车在平稳运行过程中,车辆之间的相对速度较小,缓冲器受到缓慢压缩表现出的特性,其特性曲线一般比较光滑[3]。图3是根据上述所建立的动力学模型,利用Matlab编程建立仿真模型,采用四阶龙格库塔数值方法模拟出缓冲器压缩速率为5 mm/s和10 mm/s时的准静态特性曲线,液气缓冲器氮气初始压强为1 MPa。当液气缓冲器氮气压强为3 MPa时,模拟计算了压缩速率为5 mm/s和10 mm/s的准静态曲线,如图4所示。

图3 静态特性曲线 (气体初始压强1 MPa)

图4 静态特性曲线 (气 体初始压强3 MPa)

通过对不同压缩速率和不同初始压强模拟的对比,可以看出:当气体初始压强相同时,液气缓冲器压缩速率越大,阻抗力越大,静态特性曲线包围的面积越大,即缓冲容量越大;当液气缓冲器压缩速率相同时,气体初始压强越大,阻抗力越大;在气体初始压强为3 MPa时,液气缓冲器初始阻抗力在140 kN左右,最大阻抗力在550 kN左右,缓冲容量为13.6 kJ能够满足列车稳态运行需要[3]。

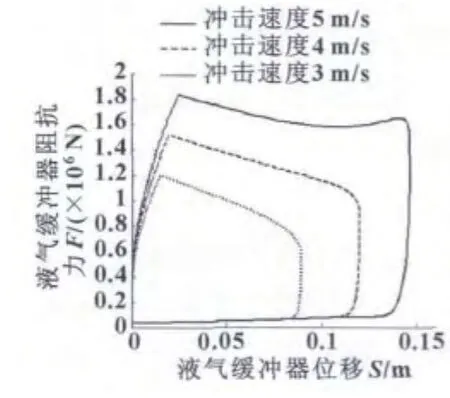

3.2 动态特性

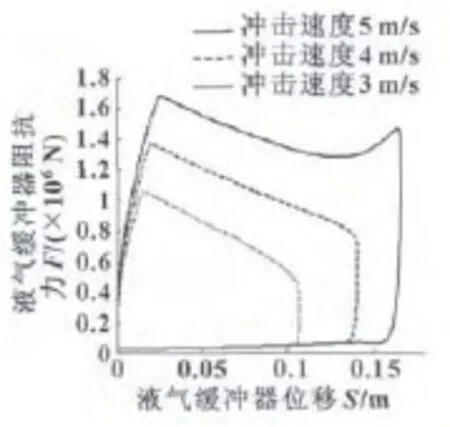

新型液气缓冲器在准静态模拟时,由于压缩速率比较缓慢,气缸内压力相对较低,阻尼阀没有开启或者没有完全开启,而列车在调车作业、或者受到碰撞时,缓冲器瞬间受到较大的冲击力,阻尼阀会迅速开启,所以新型液气缓冲器的准静态特性和动态特性存在比较大的差异。液气缓冲器的动力学特性对列车的纵向动力学性能起着决定性作用,而液气缓冲器的动力学特性体现在其缓冲特性曲线上。假设冲击物质量为20 t,缓冲器的活塞、气缸质量相对于冲击质量来说太小,可以忽略不计。当液气缓冲器的气体初始压强为6 MPa,冲击速度分别为3,4,5 m/s时,得到如图5所示的动态特性曲线。从图5中可以看到随着冲击速度的增加,液气缓冲器的最大最抗力和缓冲行程也随之增加。当液气缓冲器的气体初始压强为3 MPa,冲击速度分别为3,4,5 m/s时,得到如图6所示的动态特性曲线。从模拟特性曲线中可以看到,当气体压强减小,受到同样的冲击作用时,液气缓冲器的最大阻抗力明显降低,但是缓冲行程却增加了。

图5 动态特性曲线 (气体初始压强6 MPa

图6 动态特性曲线 (气 体初始压强3 MPa)

3.3 性能分析

通过对液气缓冲器的动态特性模拟,得到了如表1所示的液气缓冲器性能参数。从表中可以看出当冲击速度为3 m/s时,若气体初压力为3 MPa,缓冲器的最大阻抗力为1 060.8 kN,实际容量为81.22 kJ,若气体初压力为6 MPa,缓冲器的最大阻抗力为1 199.2 kN,实际容量为80.69 kJ,可以很好的满足列车在制动及平稳运行过程中,缓冲器对列车能量吸收的要求。当冲击速度为5 m/s时,气体初压力为6 MPa,最大阻抗力为1 836.3 kN,实际吸收能量为221.89 kJ,能够满足列车在调车工况、紧急制动中的需求,液气缓冲器的特性曲线和性能参数表明它与弹簧缓冲器、橡胶缓冲器有较大差异,传统缓冲器在冲击速度达到5 m/s时,最大阻抗力远远超出了车辆结构所允许的强度范围,并且容量也不能满足需求[8]。

表1 液气缓冲器性能参数

当气体初压力相同时,随着冲击速度的增大,液气缓冲器的最大阻抗力和缓冲行程也有不同程度的增加,缓冲器的容量也随之增加,这就可以保证当列车发生碰撞时,缓冲器可以尽可能多的吸收能量。当冲击速度相同时,随着气体初压力的增加,液气缓冲器的最大阻抗力也增大,缓冲行程却在减小。因此在实际使用时,在不超过车辆强度允许的范围内,适当的调整气体初压力,可以更好的发挥缓冲器的性能。当然,理想的液气缓冲器曲线应该如图1所示,但这在实际中由于油液黏度变化、油压形成时间等因素的影响很难实现。液气缓冲器能够以较小的阻抗力获得较大的缓冲容量,因此它可以对提高调车作业效率及列车提速提供有力保障。

4 结论

通过对现有铁道车辆液气缓冲器的结构研究,在此基础上设计了一种新型液气缓冲器并且建立了详细的数学模型。对新型液气缓冲器进行了静态、动态仿真并对性能参数进行分析,结果表明:这种新型液气缓冲器可以以较低的阻抗力获得较大的缓冲容量,能适应5 m/s左右的冲击速度,对提高调车作业效率、列车运行速度具有重要意义。

[1]黄猛,李维忠,宋亚昕,等.新型机车车钩缓冲器研发与优化设计[J].机械设计与制造,2011(7):14-16.

[2]何忠韬.列车套缸式液气缓冲器缓冲能量计算方法[J].液压气动与密封,2010,30(12):25 -27.

[3]黄运华,李芾,付茂海,等.新型铁道车辆液气缓冲器动态特性[J].交通运输工程学报,2005,5(4):1 -5.

[4]刘继波.动车组液气缓冲器仿真研究[D].长春:吉林大学,2009(6):1-12.

[5]李明智.新型液气缓冲器的设计及分析[D].大连:大连海事大学,2010(6):14-18.

[6]何忠韬.套缸式液气缓冲器结构参数设计方法[J].液压气动与密封,2010,30(11):19 -22.

[7]徐力.铁道车辆液气缓冲器特性研究[D].成都:西南交通大学,2008(12):21-23.

[8]苗明,李明月,杨万春.新型液气缓冲器的动态试验及其仿真分析[J].机械工程学报,2006,42(1):212-216.