1000MW超超临界机组凝汽器抽真空系统优化

夏玉芳,刘兴和

(广东惠州平海发电厂有限公司,广东 惠州 516363)

1 引言

平海电厂1、2号汽轮机为上汽厂引进西门子技术生产的N1000-26.25/600/600型一次中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮机;凝汽器型式为单流程、双背压、表面式,冷却面积51500m2,采用开式循环海水冷却,设计100%容量冷却水流量为115373 m3/h;凝汽器抽真空系统采用水环式真空泵,每台机组配置3台250 EVMA 真空泵。

2 凝汽器抽真空系统存在的问题及原因分析

2.1 抽真空系统概况

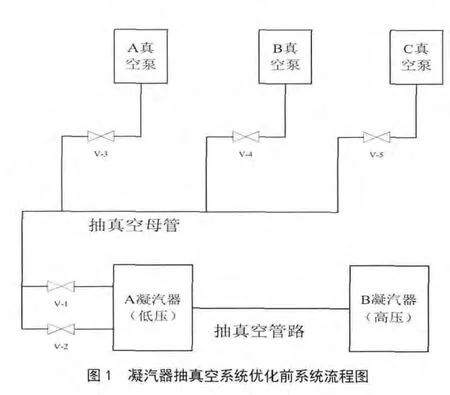

平海电厂凝汽器抽真空系统原设计采用高、低压凝汽器串联抽真空方式,如图1所示。即高压侧凝汽器抽真空管路先引入低压侧凝汽器,与低压侧凝汽器抽真空管路串联起来后再引入真空泵。串联抽真空方式的优点是系统简单,可以减少投资和所需场地。

2.2 存在的问题

双背压凝汽器沿循环水的流向分为低压、高压凝汽器。相对于单背压凝汽器,双背压凝汽器具有平均背压低和低压侧凝结水经过高压侧时被加热等提高机组经济性的优点。平海电厂2台1000MW机组额定工况下设计平均背压为5.75kpa,其中高低背压为6.35kpa/5.15kpa。然而根据两台机组投运2年多的运行记录,发现在所有运行工况下,高、低压凝汽器的真空差均很小(约0.1kpa左右),甚至出现高低压倒挂现象,而且机组的平均背压也较设计值偏高,由此表明凝汽器已失去其原双背压特性。

2.3 原因分析

由于循环冷却水先经低压凝汽器换热后再进入高压凝汽器,则在循环水量、换热面积、清洁系数、热负荷等条件相同下,低压侧凝汽器真空理应比高压侧高。但是串联抽真空方式相当于给高、低凝汽器汽侧之间加装了一条联通管,这样,低压侧凝汽器的背压必然因联通管作用而受制于高压凝汽器的背压,从而导致凝汽器失去双背压工作特性。

3 抽真空系统优化

根据上述分析,导致凝汽器失去双背压工作特性的根本原因为原高、低压凝汽器汽侧之间的抽真空管路的联通管效应。因此,要想实现双背压凝汽器的设计特性,必须对原有抽真空管路进行优化改造。

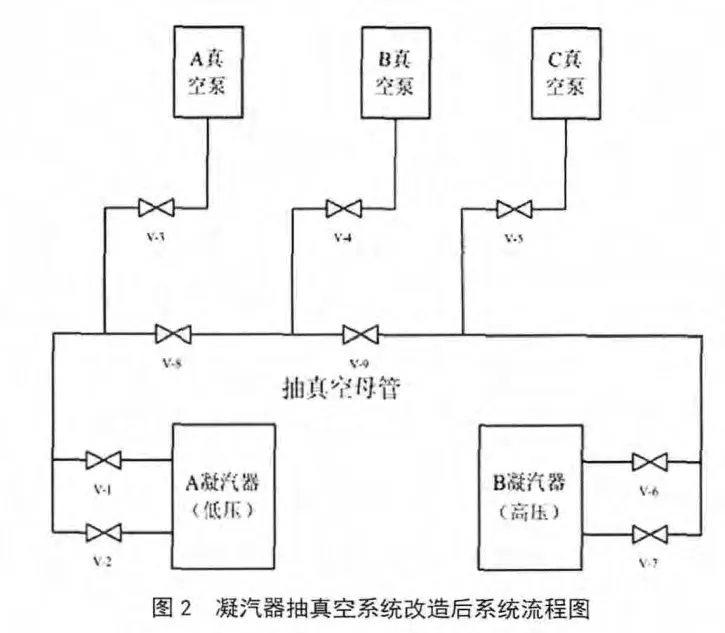

为消除高、低压凝汽器间联通管对低压凝汽器背压的制约,平海电厂利用大小修的机会对两台机组凝汽器抽真空管路进行了改造,将原设计的串联抽气方式改为并联抽气方式,如图2所示。即切断高、低压凝汽器间原有的联通管,然后从高、低压凝汽器内各接出2根抽空气管路,分别汇合成一根母管后引入真空泵组,在真空泵组处加装2只气动蝶阀(分别加在A、B真空泵和B、C真空泵之间)。

系统优化后的控制逻辑修改为:1)正常运行时,真空泵出口母管联络阀全关,真空泵A、C分别对低压凝汽器、高压凝汽器抽真空,B泵为备用;2)当真空泵A或真空泵C故障停运时,联启真空泵B,同时开启相应的联络门;3)当高压或低压凝汽器真空低于-88kpa时,联启真空泵B,并同时开启相应的联络门。

抽真空管路采用这种分列、并联式布置后,高、低压凝汽器之间原有的抽空气联通管路被切断,联通管效应消除,从而使低压凝汽器背压不再受高压侧凝汽器背压的影响,确保凝汽器在任何变工况运行条件下都能实现其双背压的设计特性。另外,通过靠近真空泵组处新加装2只气动隔离阀的切换操作,同样可以实现真空泵组的2运1备、1运2备等多种运行方式。

4 优化改造后效果分析

4.1 优化前后调查

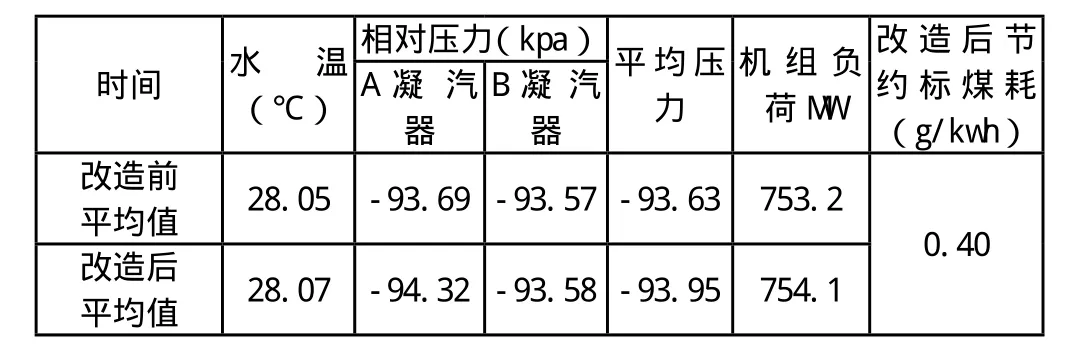

为计算凝汽器抽真空系统优化改造的经济效益,这里选取改造前后相同的工况条件进行比较计算(要求机组负荷、循环水温及循环水量等相同)。另外,为排除凝汽器真空严密性差异对计算结果的影响,选取的工况还要求真空严密性达到良好标准。所以根据机组实际运行情况,分别统计1、2号机组2011年1月-2011年12月(改造前)以及2012年7月-2013年6月(改造后)期间机组负荷为700-800MW、循环水温为27-29℃,且三台循环水泵运行时的凝汽器真空,统计平均值见表1、表2。

由统计数据可知,1号机组改造前在机组平均负荷为757MW、循环水平均温度28.04℃(三循泵运行)时凝汽器平均真空为-93.79kpa,改造后在机组平均负荷为755MW、循环水温28.08℃(三循泵运行)时凝汽器平均真空值为-94.12kpa;2号机组改造前在机组平均负荷为753MW、循环水平均温度28.05℃(三循泵运行)时凝汽器平均真空为-93.63kpa,改造后在机组平均负荷为754MW、循环水温28.07℃(三循泵运行)时凝汽器平均真空值为-93.95kpa。

4.2 优化后节能量计算

根据上海汽轮机厂提供的“背压变化对煤耗的修正曲线”,得本项目的节能量计算可依据以下理论:

凝汽器真空:=5.75 kpa

机组热耗:=7343 kj/kw.h

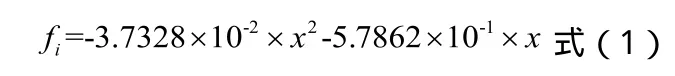

凝汽器真空变化对机组热耗的修正因子:

式中为凝汽器真空变化量(相对额定工况),,'为机组实际真空。

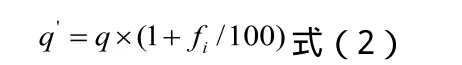

修正后机组热耗:

机组供电标煤耗:

因此,根据上述理论条件以及改造前后机组真空的变化情况,可计算优化后的节能量,详见表1、表2。

由上述计算可知,1、2号机组凝汽器抽真空系统优化改造后,机组供电标煤耗分别降低0.424g/kwh和0.40g/kwh。如两台机组年供电按114亿度计,则每年可节约标煤4697吨。

4.2 遗留问题分析及下一步工作

由上述分析、计算可知,平海电厂1、2号机组凝汽器抽真空系统优化改造后,其双背压设计特性得以实现,机组平均真空也得到提高,节能效果明显。但是将改造后机组真空值与凝汽器设计特性曲线进行比较,发现凝汽器真空较设计值仍偏离。为此,我们通过分析、排查影响凝汽器真空的几个主要因素,如1)冷却水流量及温度;2)凝汽器热负荷(机组负荷);3)凝汽器换热面积;4)真空严密性;5)冷却管清洁系数;6)真空泵工作液温度、流量等,确认工作液温度是制约凝汽器真空的另一大因素。因此,我们下一步工作的重点就是消除真空泵工作液温度对凝汽器真空的制约。

表1 1号机组抽真空系统优化改造节能效益计算

表2 2号机组抽真空系统优化改造节能效益计算

5 结论

双背压凝汽器具有提高机组热经济性的优点,但如果抽真空系统设计不合理将会使其失去应有的工作特性。实践证明,双背压凝汽器宜采用高、低压凝汽器并联抽真空方式。平海电厂通过对1、2机组凝汽器抽真空系统进行串联改并联的优化改造,使机组供电煤耗分别降低了0.424g/kwh和0.40g/kwh,年节约标煤4697吨,节能效果明显,可供同类型机组参考。另外,影响凝汽器真空的因素还有很多,机组冷端节能潜力还非常巨大,需待我们不断去挖掘。目前平海电厂还存在真空泵工作液温度制约凝汽器真空的问题,下一步我们将以此为节能优化重点目标。

[1] 李青,公维平.火力发电厂节能和指标管理技术[M] . 北京:中国电力出版社, 2007

[2] 余铸忠,于晓龙,李建军.600MW双背压汽轮机抽真空系统优化[J] . 发电设备, 2012(5): 198-200