径向磁通式永磁磁力耦合器能效特性试验*

张 萌, 赵海森, 刘晓芳, 姚 鹏, 周庆根

(1. 华北电力大学 电气与电子工程学院,北京 102206;2. 上海电机系统节能工程技术研究中心有限公司,上海 200063;3. 天津永磁节能科技有限公司,天津 300222)

0 引 言

变频调速技术因其运行效率高、调节便捷等优点成为广泛采用的调速方式,但其运行中会产生大量高次谐波,对电网造成污染,并具有运行故障率高、维修费用高等缺点。针对上述问题,国内外学者提出了一种新型调速技术——永磁磁力耦合器调速,其利用涡流所产生的感应磁场与永磁磁场的相互作用调整输出转速,具有柔性起动、结构简单、无谐波污染等优点,已成为风机、泵类负载的优选节能调速设备[1]。永磁磁力耦合器根据结构通常可分为横向磁通式和径向磁通式两种[2]。

已有大量文献在永磁磁力耦合器结构设计及运行性能方面开展了相关研究。例如,文献[3]利用钐钴永磁体设计永磁齿轮,最大传递力矩为5.5N·m。文献[4]对一台磁力耦合器进行了静态磁场分析,得出导体环中磁通沿径向及轴向的分布情况,并对涡流进行了参数化分析。文献[5]对一台可调速异步盘式磁力联轴器进行了三维磁场数值计算,得出静态和瞬态下的气隙磁场分布,并研究了气隙长度、永磁体厚度等关键参数对力矩的影响。文献[6]对圆盘形永磁耦合器的关键系数进行有限元分析,并研究了样机的调速性能和轴向吸引力趋势。文献[7-8]采用2-D和3-D时步有限元法相结合的方法分析了永磁磁力耦合器的涡流损耗,提出了一种可减少涡流损耗的新结构设计方案。

上述文献大多针对横向磁通式永磁磁力耦合器结构设计及性能仿真分析开展研究。受结构影响,径向式和横向式两种耦合器之间存在较大差别,而对于径向磁通式永磁磁力耦合器的调速性能、自身损耗及传动效率等方面研究内容涉及较少。针对该问题,本文以一台径向磁通式永磁磁力耦合器为例,设计搭建了能效测试试验平台,对其调速特性、自身损耗特性及效率特性进行了系统试验研究,所得结论为下一步永磁磁力耦合器性能改善提供了参考。

1 径向磁通式永磁磁力耦合器工作原理

径向磁通式永磁磁力耦合器的结构如图1所示,其由可完全分离的主、从动转子组成,两个转子之间没有机械连接。主动转子包含铜层导体,从动转子由径向充磁的永磁体组成。工作时,由原动机带动主动转子旋转,主、从动转子间发生相对运动,导体铜盘切割永磁体磁力线,在铜盘内产生的感应电流感生附加磁场,与永磁磁场相互作用,带动从动转子旋转,从而实现力矩传输。对于径向磁通式永磁磁力耦合器,可通过改变主、从动转子之间的轴向耦合程度实现调速。

图1 径向磁通式永磁磁力耦合器结构

2 永磁磁力耦合器能效测试试验方案设计

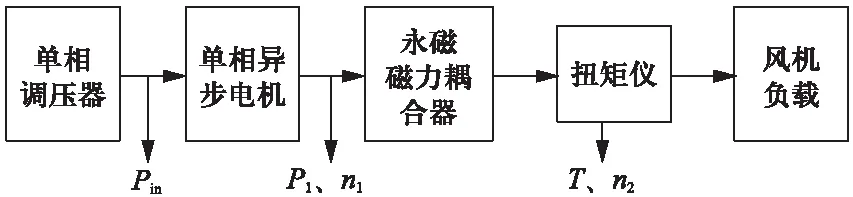

以一台径向磁通式永磁磁力耦合器为例,设计能效测试试验方案。以风机为负载,对其进行调速,测量在不同转速下径向磁通式永磁磁力耦合器的调速性能与能效特性。可通过旋转操作杆来调节样机主、从动转子间的耦合程度。能效测试试验方案示意图如图2所示。永磁磁力耦合器的主动转子与原动机同轴旋转,在从动侧与风机负载之间加装转速、转矩传感器,可测得永磁磁力耦合器的输出转速及传递转矩的大小。

图2 能效测试试验方案示意图

依据试验方案所搭建的能效测试试验平台如图3所示。试验采用1.1kW单相电机作为原动机,其额定转速为2900r/min。由单相调压器为电机供电,保证试验过程中电机始终运行在额定电压220V。在电机输入侧连接功率分析仪,实时测量输入试验系统的有功功率和电压。在永磁磁力耦合器主动转子外围设置键相,通过手持式闪光测速仪测量输入转速。从动转子与ZH07型转速、转矩传感器相连,该扭矩仪准确度等级02级,转矩量程20N·m,可实时测量永磁磁力耦合器的传递转矩和输出转速。多翼离心式通风机作为负载,该负载的轴功率P∝n3。

图3 能效测试试验平台

在试验中可得到下述所需电气量: 由功率分析仪测得的试验系统的输入有功功率Pin(即异步电机的输入有功功率)、由手持式闪光测速仪测得的磁力耦合器的输入转速n1、由扭矩仪所测得的传递转矩T及输出转速n2。为保证试验数据准确可信,需在相同条件下重复进行若干次,当数据在一定范围内具有较高重复度时,认为数据有效。

3 试验数据及分析

3.1 试验数据及处理方法

由永磁磁力耦合器的主动侧转速n1和从动侧转速n2可得永磁磁力耦合器的转差率sc为

sc=(n1-n2)/n1

(1)

永磁磁力耦合器为恒转矩传输设备[9-10],运行过程中主、从动转子间的传递转矩为T。由传递转矩T及从动侧转速n2,计算可得其输出功率P2,即驱动负载风机功率为

(2)

式中:Ω2——永磁磁力耦合器的输出角速度。

同理,可得到永磁磁力耦合器的输入功率,即电机输出功率P1。

P1=TΩ1

(3)

由式(2)和式(3)可得

(4)

永磁磁力耦合器自身损耗pc及系统运行效率η为

pc=P1-P2

(5)

(6)

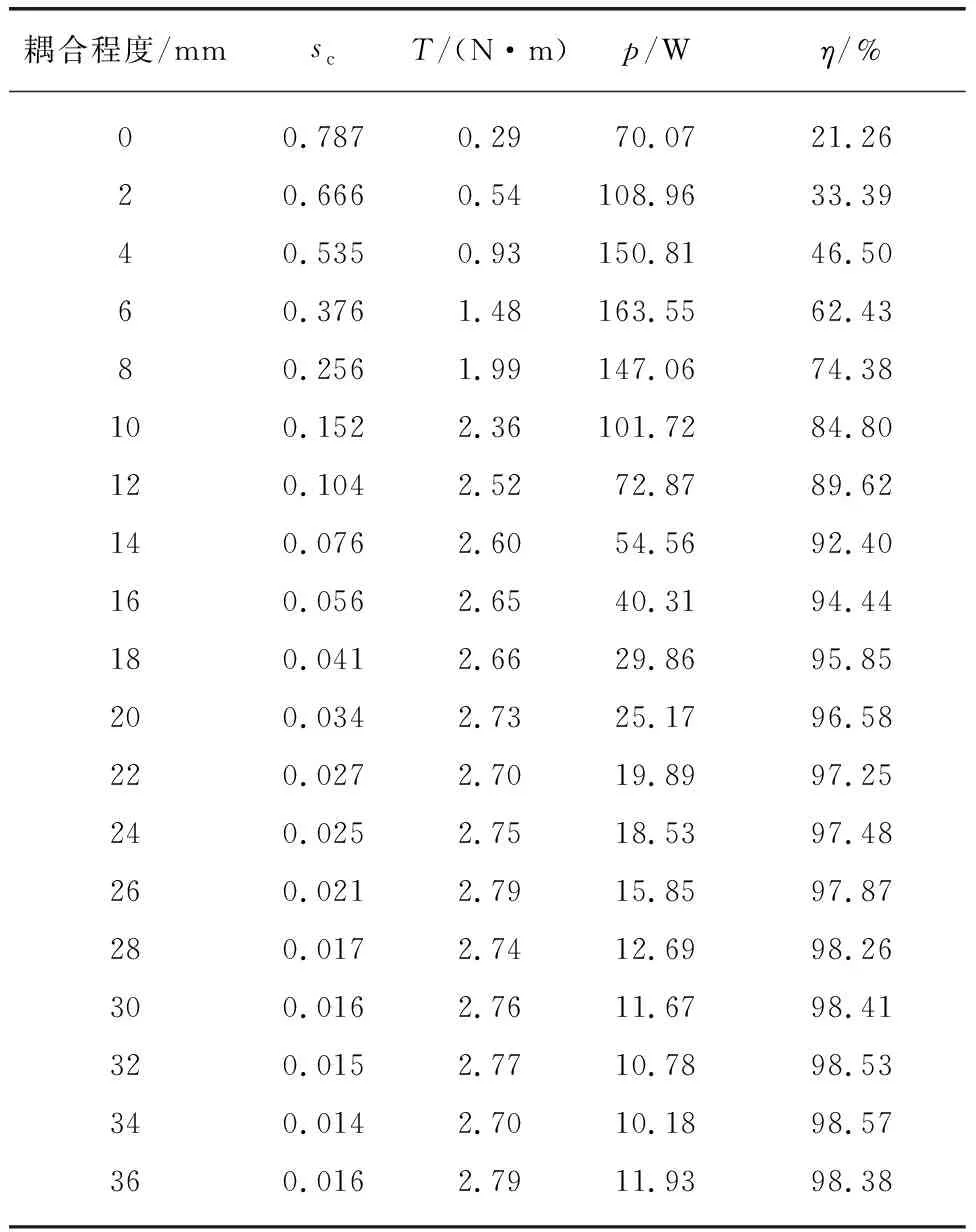

根据上述方法,对实测得到的数据进行处理,试验数据如表1所示。

表1 试验数据

3.2 永磁磁力耦合器调速性能

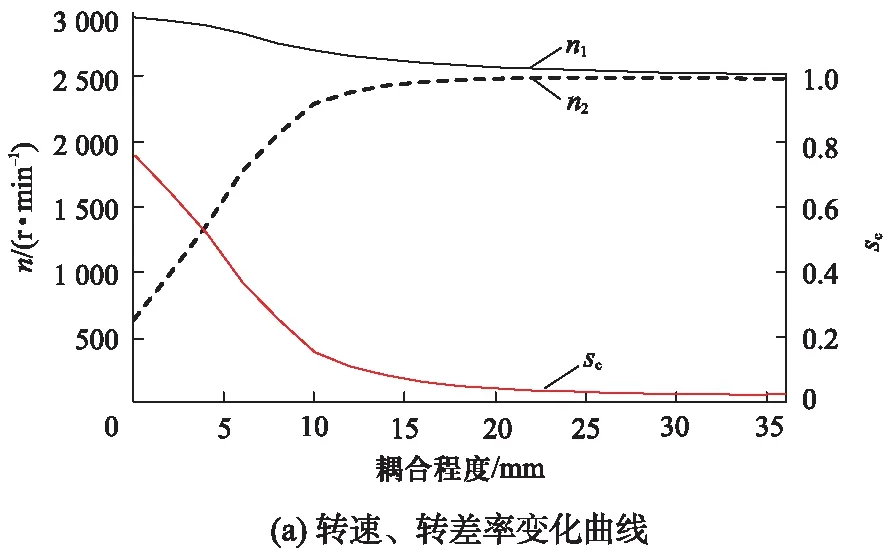

永磁磁力耦合器的调速特性曲线如图4所示。随着耦合程度增加,原动机转速n1逐渐降低,但降幅较小,永磁磁力耦合器输出转速n2则迅速增大至最大值,后趋于平稳,如图4(a)所示。永磁磁力耦合器主、从动转子间始终存在转速差,耦合器需依赖此转差产生涡流进而传递转矩。随着耦合程度的变化,传递转矩T快速响应,如图4(b)所示。

由于风机负载的特殊性,存在最佳调速范围,即其最低转速不小于调速设备输入转速的60%。通常风机负载只在其额定转速的70%~95%范围内进行调速。因为低转速时,风机本身的运行效率很低,运行不经济;而在输出转速过高时,调速效果不明显[11]。由图4可知,在永磁磁力耦合器输出转速处于输入转速的70%~95%范围内,即输出转速n2为2000~2450r/min时,永磁磁力耦合器耦合程度为8~18mm,转速、转差率及转矩在该过程中变化明显,体现了良好的调速性能。

图4 永磁磁力耦合器的调速特性曲线

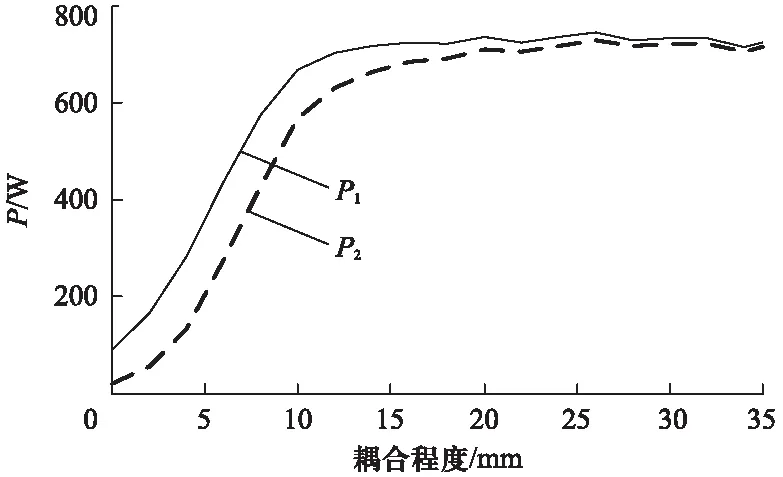

当耦合程度超出上述调速范围时,耦合程度的变化对于永磁磁力耦合器调速性能的影响甚微。这是受输入功率P1的限制所致。输入、输出功率变化曲线如图5所示。由图可知,当耦合程度超过18mm时,若想增大永磁磁力耦合器输出功率P2,只能通过增大输入功率P1,即增加异步电机输出功率来实现。在此区间内,永磁磁力耦合器作为一种无机械连接的联轴器,可承受一定程度的轴振并高效传递转矩。

图5 输入、输出功率变化曲线

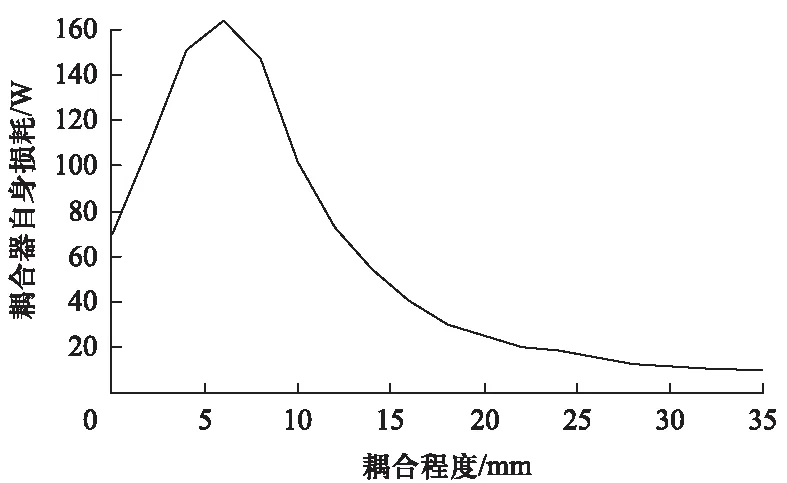

图6 永磁磁力耦合器损耗特性曲线

3.3 永磁磁力耦合器损耗特性

永磁磁力耦合器损耗特性曲线如图6所示。由图可知,其自身损耗随耦合程度增加呈先增大后减小的趋势。运行时其损耗主要包括涡流损耗和摩擦损耗,试验中摩擦损耗很小,可忽略不计。涡流损耗的大小与铜盘内感应磁场的幅值和频率相关[12],即其大小受永磁磁力耦合器主、从动转子间的耦合程度和转差率两个因素共同影响。

当耦合距离小于12mm时,增加耦合程度,主、从动转子间的有效作用面积增大,使得由耦合程度变化而引起的涡流损耗增加;超过12mm后,永磁磁力耦合器的调速性能达到最大,磁化曲线已饱和,继续改变耦合程度不再影响涡流损耗,故在此过程中,由耦合程度变化而引起的涡流损耗保持不变。另一方面,在试验中转差率sc随着耦合程度增大而减小,感应磁场频率随之减小,导致涡流损耗近似线性减小[13]。受上述两个因素共同影响,磁力耦合器自身损耗最终呈现先增大后减小的趋势。

考虑到永磁磁力耦合器最佳调速范围为耦合距离8~18mm,超出此范围时耦合器不适用于调速,而是作为高效传动联轴器继续运行。结合在不同区间内永磁磁力耦合器运行情况分析其自身损耗特性,可得如下结论。

(1) 在最佳调速范围内,永磁磁力耦合器的自身损耗随着耦合程度增加而显著降低。耦合距离为8mm时,输出转速n2已高于2000r/min,自身损耗为此范围内的最大值150W;在最佳调速范围内的最小损耗约为30W。这说明在永磁磁力耦合器表现较好的调速性能时,其自身损耗也较小。

(2) 耦合程度12mm处为耦合器自身损耗变化的拐点。当耦合程度在8~12mm范围内时,随着耦合程度的增大,其自身损耗迅速降低,斜率很大,说明在这个调速范围内,永磁磁力耦合器呈现出调速响应速度快且平滑的优点。当耦合程度高于12mm时,随着耦合程度的增大,其自身损耗依然相应减小,但减小的速度开始减慢,斜率变小,即永磁磁力耦合器呈现低损耗、高效率运行的特点。

(3) 当耦合程度高于18mm时,永磁磁力耦合器的输出功率P2及输出转速n2均受到输入功率P1的制约,耦合程度与转差率的变化都不再是其自身损耗的影响因素。因此,当转速大于 2500r/min 时,耦合器的自身损耗最终会维持在约11W不变。即在此范围内,永磁磁力耦合器可低损耗稳定运行,表现出高效传动特性。

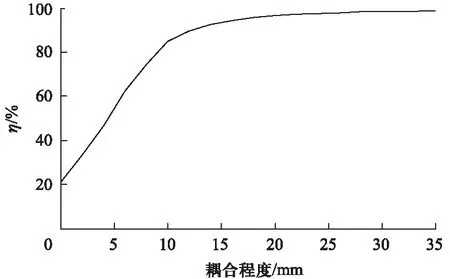

3.4 永磁磁力耦合器传动效率

永磁磁力耦合器运行效率曲线如图7所示。在低转速范围内,其运行效率较低,调速性能差,运行不经济。在永磁磁力耦合器的最佳调速范围内,即耦合程度为8~16mm时,其运行效率单调递增,呈近似线性关系,最低效率为75%,最高效率可达95%。说明在此范围内,永磁磁力耦合器可平滑而快速地调节转速,并能够保证较高的运行效率,自身损耗较小。随着耦合程度增加,运行效率单调递增,当耦合程度高于16mm时,永磁磁力耦合器的效率始终维持在约98%,表现了其在高转速下高效传递的优点。

图7 运行效率曲线

4 结 语

本文以一台径向磁通式永磁磁力耦合器为例,对其调速性能、自身损耗特性及运行效率特性进行了系统试验研究。

永磁磁力耦合器在调速范围内表现出了良好的综合性能,超出此范围时,表现出优异的高效传动性能。试验所得结论为进一步研究永磁磁力耦合器的性能改善提供了参考。

【参考文献】

[1] 褚文强,辜承林.新型横向磁通永磁电机磁场研究

[J].中国电机工程学报,2007,27(24): 58- 62.

[2] JIAN L N, CHAU K T, YU G. Comparison of coaxial magnetic gears with different topologies [J]. IEEE Transactions on Magnetics, 2009, 45(10): 4526- 4529.

[3] TSURUMOTO K, KIKUCHI S. A new magnetic gear using permanent magnet[J]. IEEE Transactions on Magnetics, 1987, 23(5): 3622-3624.

[4] 王晓远,李娟,齐利晓.永磁同步电机转子永磁体内涡流损耗密度的计算[J].沈阳工业大学学报,2007,29(1): 48-51.

[5] ZHANG Y Q, LU K Y, YE Y Y. Permanent magnet eddy current loss analysis of a novel motor integr-ated permanent magnet Gear[J]. IEEE Transactions On Magnetics, 2012, 48(11): 3005-3008.

[6] 孙晓光,王凤翔,徐云龙,等.高速永磁电机铁耗分析和计算[J].电机与控制学报,2010,14(9): 26-30.

[7] OKITSU T, MATSUHASHI D, MURAMATSU K. Method for evaluating the eddy current loss of a permanent magnet in a PM motor driven by an inverter power supply Using Coupled 2-D and 3-D Finite Element Analyses[J]. IEEE Transactions On Magnetics, 2009, 45(10): 4574- 4577.

[8] NIU S X, CHEN N N, HO S L, et al. Design optimization of magnetic gears using mesh adjus-table Finite Element Algorithm for Improved Torque[J]. IEEE Transactions on Magnetics, 2012, 48(11): 4156- 4159.

[9] 杨超君,郑武,李志宝.可调速异步盘式磁力联轴器的转矩计算及其影响因素分析[J].电机与控制学报,2012,16(1): 85-91.

[10] 赵清,邵龙,于静泽,等.变速磁力耦合器研究[J]. 电气应用,2013,32(4): 82-87.

[11] 姚永亮,黄华.风机调速技术的选择分析及节能应用[J].风机技术,2007(5): 53-55.

[12] NIU S X, HO S L, FU W N, et al. Eddy current reduction in high speed machines and eddy current loss analysis with multislice time-stepping finitee-lement method[J]. IEEE Transactions on Magne-tics, 2012, 48(2): 1007-1010.

[13] 徐永向,胡建辉,邹继斌.表贴式永磁同步电机转子涡流损耗解析计算[J].电机与控制学报,2009,13(1): 63-67.