万箱集装箱船货舱导轨分段预装精度控制研究

周 晔,胡 芳,赖 芳,孙 剑

(1.扬子江船业集团公司,江苏 泰州 225453;2.沪东中华造船集团有限公司,上海 200129;3.大连船舶重工集团有限公司,辽宁 大连 116000)

万箱集装箱船货舱导轨分段预装精度控制研究

周 晔1,胡 芳2,赖 芳3,孙 剑1

(1.扬子江船业集团公司,江苏 泰州 225453;2.沪东中华造船集团有限公司,上海 200129;3.大连船舶重工集团有限公司,辽宁 大连 116000)

通过对万箱集装箱船分段建造技术与导轨安装技术的研究,合理控制了10 000 TEU集装箱船货舱导轨在制作、分段预装阶段的精度。在隔舱吊运、总组和合拢过程中优化了精度控制方案,制定各阶段的精度控制措施。通过最终的吊箱试验,验证了导轨预装精度,评估了导轨预装的合理性和有效性。

集装箱船;货舱;导轨;分段预装;精度管理

0 引言

在万箱集装箱船的建造过程中,对导轨精度的控制是此类船舶建造的关键。万箱集装箱船导轨采用的是目前较为普遍的固定式导箱轨,简称导轨。导轨安装的工序越提前对于船厂而言效率越高,尤其在分段制造阶段可实现导轨与分段整体冲砂、涂装,满足了现代化船舶建造的壳、舾、涂一体化的建造要求。

导轨安装于横隔舱舱壁上,使用复板和肘板连接方式。该类型的导轨制造和控制难度较高,在安装过程中极易产生变形,日本船厂目前也仅采用单面预装导轨架的方案,因此导轨的精度管理的难度较大。导轨精度控制的好坏,将直接影响到集装箱的存放和集装箱的吊运。导轨精度尺寸如超出标准范围,将造成导轨返修量大,施工周期长,生产效率低下等,因此导轨的精度控制是万箱船建造的重中之重。

1 导轨预装的技术难点

1.1导轨横向同面度易产生偏差

(1)导轨预装过程中的焊接收缩。分段导轨预装过程中,导轨肘板与舱壁板的连接处不能存在明显间隙,装配完成后间隙应保证在2 mm以内。如间隙过大,焊接完成后将造成导轨局部变形,影响导轨预装平整度,最终造成导轨间距局部产生超差。

(2)横隔舱分段总组过程中导轨水平度易产生累积偏差。万箱船横隔舱外形尺寸较大,刚性不足,总组时通常使用坞墩做支撑。坞墩的设置应取决于隔舱横向面积与强结构位置。以万箱船为例,单座隔舱的强度一般应不少于9个坞墩,并均匀摆放,以确保隔舱平放过程减小局部变形。

横隔舱分段通常分为P&S(左舷&右舷)两段单独建造,吊装前先进行总组。因两分段的导轨在总组过程中会遇到水平度的叠加偏差,为了减小这种水平叠加偏差,应对隔舱双面导轨按统一基准进行数据测量,从而实现隔舱双面导轨数据整体平衡。导轨测量点单面不得少于25个(单个隔舱分段)。当P/S分段导轨数据平衡后,还需复合分段导轨预装标杆上的洋冲点,如产生偏差须进行及时修正。

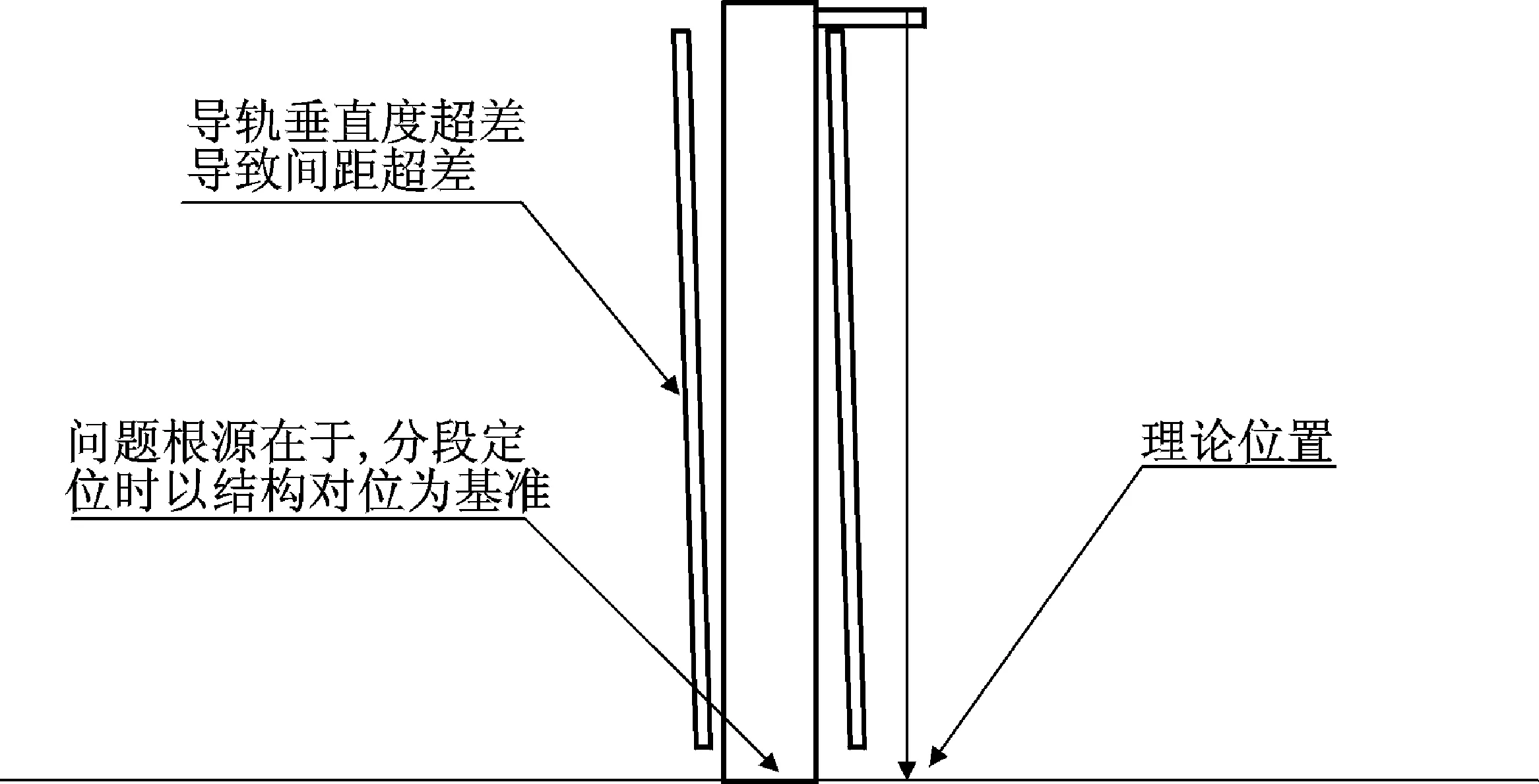

(3)横壁合拢定位精度难以控制。总组修正后的标杆洋冲点将作为隔舱定位的垂直度以及前后位置的基准。标杆支设在距基线26 150 mm的舱口围板 (高度固定)与隔舱下端距基线9 973 mm平台(简称9 973平台)处。横隔舱分段定位时,因为9 973平台下方的导轨连接板多为散装,隔舱吊运过程中下口结构易产生变形,导致导轨前后间距偏差,导轨垂直测量难以控制。隔舱合拢定位示意图如图1所示。

1.2导轨方正度易产生偏差

隔舱分段横向结构较多,分段焊接完成后,导轨与舱口围板的方正度产生偏差,尤其为非水密隔舱最为严重。因此,导轨预装前必须以舱口围板顶板为基准,对导轨安装基准线进行校验,确认满足安装要求。

隔舱分段总组过程中,因吊运等原因,产生导轨角尺偏差,需要在导轨总组过程中重点控制。按导轨间距对总组宽度测量完成后,必须对隔舱P/S总段进行二次开方,校验总段方正度,确认合拢定位中心线。

图1 隔舱合拢定位示意图

2 集装箱船导轨预装工艺特性

导板本体的制作精度是导轨组装的关键。导轨应在冷作平台上组装,用L型马固定,对称施焊,严格控制焊接变形。完工后的导轨不直度≤2.5 mm,导轨板与复板的不垂直度≤1.5 mm,导轨长度误差±2 mm。

10 000 TEU集装箱船分段导轨预装工艺采用从单面预安装技术基础上演变而来的双面预安装技术。针对该分段尺寸大、重量大和容易变形的特点,采取吊起旋转180°的方法进行翻身,充分发挥1 000 t龙门吊的起吊能力,比工装滚翻法更加先进。

试验时,船舶状态要首尾吃水差不大于2 m,横倾不大于3°,并用集装箱逐格吊装使其顺利到达内底,再检查底平面不平度及检查导箱轨与集装箱的间隙。

3 导轨制作与预装精度控制方案

3.1集装箱船导轨精度控制标准

10 000 TEU集装箱船为超巴拿马型集装箱船线型,其结构复杂、特殊,船台建造难度大。横壁布置上有导向、导轨架、固定集装箱的导头,其中导轨架是由角钢、加强平铁以及加强肘板3部分共同组成的。

3.2导轨制作精度控制方案

10 000 TEU集装箱船共分19个导轨舱,其中有16隔舱,共计31只分段需进行导轨预装。

3.2.1导轨零部件的精度控制

(1)对来料进行抽检,针对生产厂商提出相应的公差范围,保证来料的精度。

(2)对自制的零部件,从放样工序开始就进行严格的精度控制,尽量使零件规格化、通用化,以利于质量的统一控制。

(3)对于组合型钢,除控制其制造的直线度外,还注意对导轨架有影响的尺度控制,确保导轨架有正公差发展的可能性。

(4)导向头的组装是一个关键点,由于导向头结构复杂,在加工折角的时候,将零件依次按模到位,进行装配。焊接时,对称施焊,控制变形,确保与导轨的光顺连接,直线度达到1 mm的标准。

3.2.2导轨架制作的精度控制

由于导轨架本体的长度达到24.248 m,本体强度较弱,与船体的连接点不多,属于柔性结构。为有效控制变形,须做到以下几点:

(1)设置刚性制造胎架,确保分段制造对理论面的平直度,为导轨架的制造质量提供保证。

(2)严格控制焊接工艺,采用对称焊工艺,确保导轨架的制造精度。

(3)加强检查控制力度,确保导轨的制作精度。

3.3分段阶段导轨预装精度控制方案

3.3.1导轨预装工艺和精度控制方案

(1)横舱壁分段P&S2个分段要在同1个分段胎架上按照1个整体横舱壁分段进行冷作,大合拢缝暂不焊接。当分段电焊结束后,调平分段,在左右分段离大合拢缝各850 mm的地方划两条平行于船体中心线的直线(平行于左右横舱壁分段的大合拢缝)作为导轨安装的基准线和左右2个横舱壁分段大合拢时的检验线。

(2)在这个已调平的由左右2个分段组成的临时横舱壁整体分段上分别立9~12根高度标杆,标杆基本均布。

(3)将该假想的横截面下移至离理论肋位面172 mm,并在标杆上打洋冲作标志。该假想平面即为导轨角钢背面的定位理论面。

(4)根据图纸对各分段进行导轨预装。

(5)将预制好的带连接衬板的导轨吊运至各安装位置。

(6)修割连接衬板的高度,使各导轨角钢背面形成的平面与假定平面重合。考虑到主船体合拢过程中舱内尺寸常常产生负公差,决定导轨在分段上预装时采用负公差,导轨背面到横舱壁理论面的尺寸为172 mm+(0~3) mm。

(7)以左右横舱壁分段检验线、舱口围板顶板上平面及172 mm高的激光平面为基准面精确定位各根导轨。

(8)导轨定位后,采用量棒控制每个连接肘板处导轨与导轨的横向间距。

(9)对检验合格的导轨进行焊接,焊接时应至少2个焊工同时焊接。焊接位置应对称于分段,以减少导轨焊接产生的分段扭曲等变形。

(10)翻身分段,立标杆并将原标杆上的假想导轨安装平面引到此标杆上。2个假想的导轨安装平面应平行,然后按同样步骤进行导轨预装。

(11)以钢丝为基准确认导轨安装高度和导轨安装的尺寸。

(12)导轨对接处的焊接变形必须满足导轨平整度标准±2 mm和直线度标准±2 mm。

(13)横舱壁导轨预装结束后保留上下合拢口4根标杆,拆除其余标杆。

(14)导轨预装报检流程分焊前和焊后,分段完工时将数据备份。

3.3.2导轨预装的精度控制要点

(1)导轨预装前必须在脱胎自由状态下进行,并以分段上口舱壁位置为基准,定出导轨预装的水平基准。

(2)分段舱口围板顶板装配时需要根据划线时100 mm线进行定位。舱口围板的平整度控制在±2 mm以内,舱口围板垂直度控制在±3 mm以内。

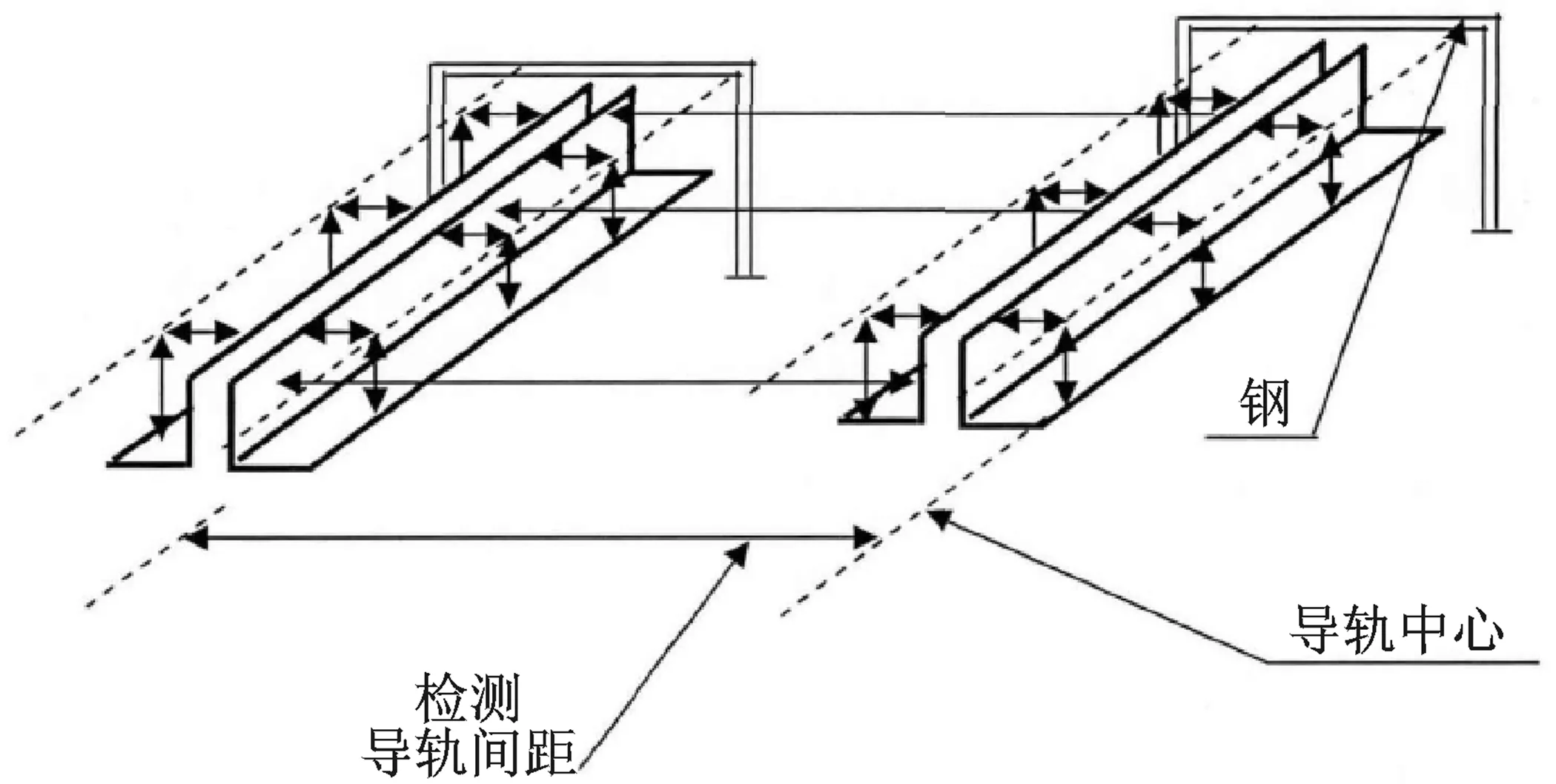

(3)分段完工后以舱口围板为基准进行二次开方,确认分段角尺状态后对原有中心线洋冲进行修正。同时确认艏部横壁与艉部横壁的基准线的同面度的误差必须将控制在±2 mm以内。导轨预装检测示意图如图2所示。

图2 导轨预装检测示意图

3.4横隔舱分段P&S总组精度控制方案

分段导轨分为P/S预装,需要通过总组后再进行合拢,因此,横隔舱总组过程中的导轨精度控制是关键因素。导轨在总组中的控制要点主要有:导轨面的整体水平偏差,导轨与舱口围板面板的方正度,导轨间距。

3.4.1坞墩布置要求

合理的坞墩布置是导轨水平控制的基础,因此根据10 000 TEU集装箱船横隔舱受力特点,制定了相应的坞墩摆放要求。

3.4.2横隔舱分段总组定位精度控制方案

(1)隔舱分段总组过程先按照分段标杆洋冲高度进行水平调整。分段水平调整后对导轨水平进行测量,导轨水平标准为±2 mm,极限偏差±3 mm。

(2)导轨水平调整后按隔舱分段总组定位测量表进行定位,并测量数据,检验合格后进行装焊。

(3)隔舱装焊完成后,由精控员对隔舱中心线进行矫正,然后修正洋冲标记,并使用记号笔标注。

(4)隔舱装焊完成后,由精控员对导轨水平数据进行焊后测量,同时对标杆洋冲进行矫正,作为隔舱合拢依据。

3.4.3横隔舱分段总组阶段精度控制要点

(1)分段标杆洋冲作为导轨预装的基准,将贯穿导轨所有相关环节的控制流程作为分段总组和分段合拢的主要依据。

(2)隔舱P/S总组过程中,宽度方向定位以分段100 mm对合线为基础,但必须同时确认导轨间距,测量上、中、下3个方向宽度,确保导轨间距满足精度要求。

(3)导轨在预装前,其基准线是通过二次划线进行确认。作为大型隔舱,尤其是非水密壁隔舱,在吊运翻身过程中易产生扭曲变形,通过方正度确认,可以确认导轨与舱口围板之间的关系,在总组过程中最大程度满足隔舱与导轨合拢的定位要求。

3.5横隔舱总段合拢精度控制方案

3.5.1横隔舱分段合拢定位要求

(1)船坞底部分段合拢定位时,长度按舱长进行控制,严格按照理论值合拢,不考虑焊接收缩,标准为0~5 mm。测量时,以隔舱下墩肋骨检验线为测量依据。

(2)隔舱合拢前,由精控员对船体中心线、肋检线进行重新划制。中心线划制在隔舱下墩合拢口,肋检线划制在隔舱下墩艏、艉300 mm处,与标杆洋冲高度相对应。

(3)分段前后位置以及垂直度定位时,必须以标杆洋冲为标准,不考虑结构。

(4)为保证横隔舱合拢到位后不移位、倾斜,在横隔舱合拢后,立即进行舷侧段的合拢,尽快形成环形结构,保证横壁精度。同时,在横壁段间采用“走桥”横梁固定,在基准横壁段封固后,通过“走桥”横梁固定相邻横壁段。

(5)隔舱合拢完成后,由精控员第一时间按隔舱分段定位测量表进行测量。隔舱相应舷侧分段合拢定位完成后精控人员对隔舱导轨间距进行测量,如出现偏差由施工人员对两侧和下口结构进行调整,达到最佳状态后方可进行装焊。

3.5.2横隔舱分段合拢精度控制要点

(1)高度及水平控制过程中,可以使用对合线,但必须以舱口围板顶板为基准。

(2)中心线确认前应先堪划出分段底墩上的中心线,对应总段中心线,上下口对齐。

(3)艏艉位置的确认以总组修正后的标杆洋冲为基础测量垂直度,对应底部分段上堪划的隔舱垂直度的对合线,一般距舱壁理论线300 mm。但需校验导轨间距(基准隔舱除外),上口以舱口围板位置为基准,下口以散装肘板向上一层平台为基准,进行测量并调整,导轨间距±7 mm。

3.5.3隔舱定位后的导轨测量方法

隔舱定位后,应对导轨进行检测,一般使用测距仪对导轨间距、对角线进行检测,并将测量数据进行记录。通过数据的对比验证导轨精度,如出现偏差应有施工人员进行现场调整。

4 结论

10 000 TEU集装箱船建造过程中,精度管理部门对全船的隔舱导轨精度进行监控。根据数据分析,全船导轨精度尺寸的合格率达到100%,完全满足吊箱等使用要求。

(1)大幅缩短建造周期

分段导轨预装比传统的导轨散装可节省大量的测量和装焊工作量。导轨散装按10 000 TEU一个单舱共34根导轨计算,导轨定位、装配、焊接全部完成需要30 d左右;通过分段导轨预装,每个单舱仅剩下两边舷侧导轨与导轨下口底墩连接处的连接肘板需要安装,一般仅需3~4 d即可完成。全船共19个单舱,其中14个单舱进行了导轨预装,可节省建造周期350 d。

(2)减少舱内脚手搭设

分段导轨预装不仅节省安装工作量,还减少了货舱内脚手的搭设。按10 000 TEU计算单舱需要对艏、艉两面进行搭设,高度需要搭设14层,耗费大量工时。通过导轨预装,仅需在分段合拢区域进行脚手搭设,脚手搭设量减少80%。

(3)减少油漆破坏

因为分段导轨预装,使导轨工序提前,实现了隔舱与导轨壳、舾、涂一体化,完成了隔舱与导轨80%的油漆工作量。

(4)确保吊装试验的精度,使吊箱试验顺利开展

10 000 TEU全船共14座单舱进行了导轨预装,每座单舱有17个箱位,每箱位吊装时间约15 min。通过对导箱位的测量数据分析,导轨安装精度完全满足设计要求,所有导箱位均能满足一次吊箱的规范要求。吊箱试验共计花费时间约60 h,比传统方式节省了大量吊箱试验时间。

通过10 000 TEU制造,充分验证了该精度管理方案的可行性,为首制万箱船的顺利交船奠定基础。

[1]戴大双.现代项目管理[M].北京:高等教育出版社,2004.

[2]李歌乐,等.船体装配工工艺学[M].北京:海洋出版社,1999.

[3]王传荣.大型集装箱船的主要技术和发展趋势[J].船舶物资与市场,2004(2):27-30.

[4]邵文玮.10 000+箱超大型集装箱船探讨[J].沪东中华技术情报,2005(1):41-43.

[5]李艳君.船体精度控制技术研究[D].大连:大连理工大学,2005.

[6]赵虹.集装箱船结构特点及建造方针的研究[D].哈尔滨:哈尔滨工程大学,2001.

[9]谢荣.船舶建造精度控制技术[M].北京:人民交通出版社,2013.

2014-07-04

周晔(1982-),男,工程师,研究方向为造船精度管理及应用;胡芳(1974-),女,高级工程师,研究方向为船体设计;赖芳(1974-),女,工程师,研究方向为船舶制造及管理;孙剑(1975-),男,高级工程师,从事船舶技术及管理工作。

U671.4

A