6063铝合金挤压型材的TTP曲线测定及其应用研究

李红英,韩茂盛,曾翠婷

(1.中南大学有色金属材料科学与工程教育部重点实验室,长沙 410083;2.中国船舶重工集团公司第七二五研究所,河南洛阳 471023;3.中色科技股份有限公司苏州分公司,江苏苏州 215026)

6063铝合金属于Al-Mg-Si系时效强化型合金,具有优异的可挤压性、耐蚀性以及可焊性,在建筑、装饰等铝型材领域得到广泛应用[1-2].对于可时效强化型的合金,试样固溶淬火后的过饱和度对后续时效强化效果起着决定性的作用[3].为了获得具有相对较高过饱和度的固溶体,合金固溶后必须快速淬火,但为了控制并减小残余应力,必须适当降低淬火速率.对于淬火敏感性合金,为了在减小热应力的同时又能兼顾后续时效处理有较好的强化效果,必须掌握合金的淬火敏感性才能有效控制淬火工艺.国内外学者借助时间-温度-性能(TTP)曲线来研究材料的淬火敏感性,并结合淬火因子分析法(Quench factor annlysis,QFA)来预测其硬度、强度和断裂韧度等性能,据此优化淬火工艺[4-7]. 刘 胜 胆 等 人 绘 制了Al-Zn-Mg-Cu合金的TTP曲线,结合淬火因子法预测了不同淬火速率对合金硬度的影响,获得了较好的效果[8].商宝川等人通过绘制6082铝合金的TTP曲线研究其淬火敏感性,为该合金制定了较佳的淬火制度[9].但是,目前尚未发现有关于6063铝合金挤压型材TTP曲线及其应用方面的研究报道.本文通过中断淬火技术测定了6063挤压型材的时间-温度-硬度曲线,并通过透射电子显微镜观察其微观组织,采用淬火因子分析法预测不同淬火速率对合金硬度的影响,以期为制定6063挤压型材在线淬火工艺提供理论依据.

1 实验

实验材料为6063铝合金挤压型材,表1为其化学成分的质量分数.沿挤压方向切割成20 mm×20 mm×10 mm的试样,经535℃/1 h固溶处理后,快速转移至盐浴炉中等温保温,转移时间不超过3 s,保温温度实验点在230~460℃间取值,共取9个温度点.盐浴炉温度波动为±3℃,浴盐为50%硝酸钠和50%硝酸钾的混合物.经过等温保温后立即将试样淬入20℃左右的室温水中,再进行180℃/4 h人工时效.

采用HBE-3000硬度计对时效后的样品进行硬度测试,采用TecnaiG220透射电子显微镜进行微观组织观察,加速电压为200 kV,样品先预磨至厚60~80 μm,冲成直径为3 mm的圆片,再进行双喷减薄,电解液为30%HNO3+70%CH3OH,电压15 V,温度控制在-30~-20℃.

表1 实验合金的化学成分(质量分数/%)

2 结果与分析

2.1 TTP曲线的绘制

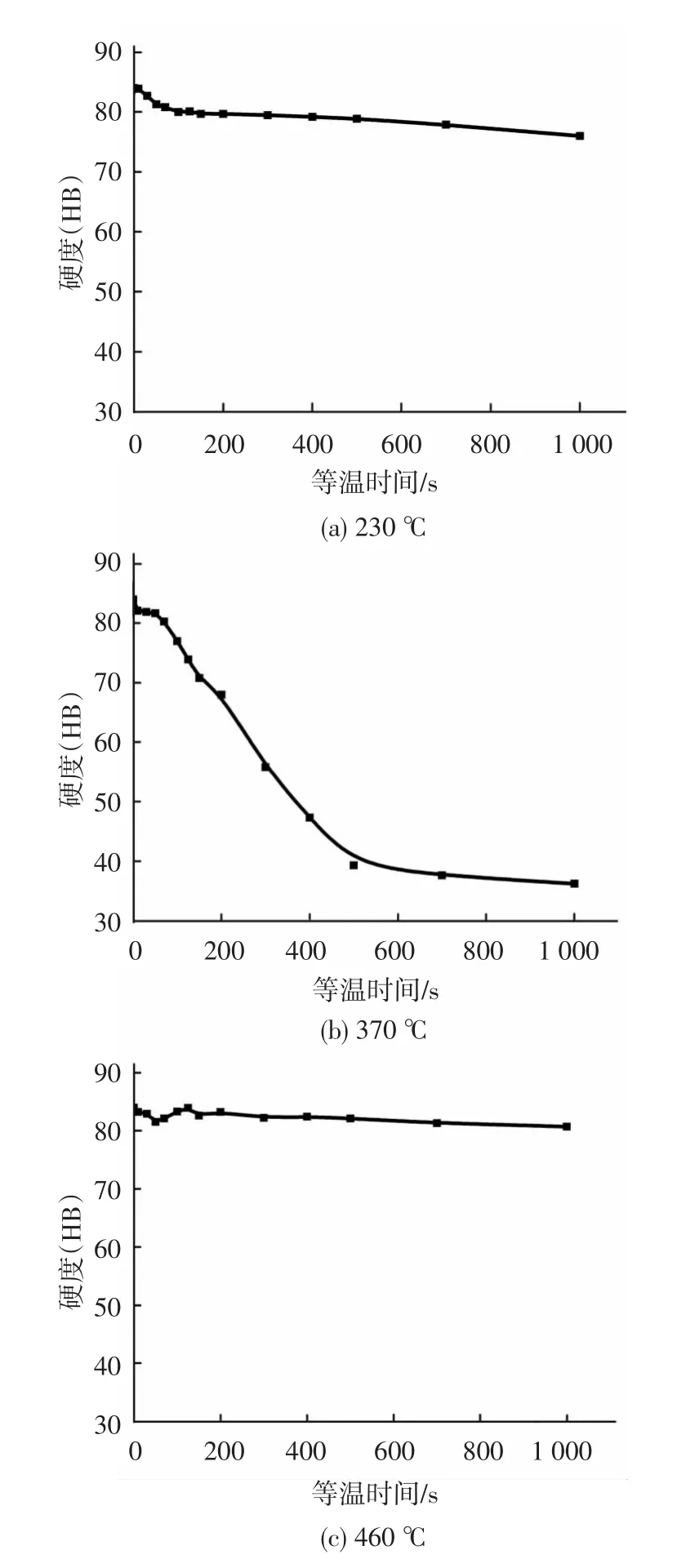

实验合金在535℃固溶1 h后直接水淬,再经180℃/4 h时效处理后的布氏硬度为84HB.图1为实验材料在不同等温温度下硬度与保温时间的关系曲线,可以看到,经过等温保温处理的试样,随等温保温时间的延长,实验合金时效后硬度逐渐降低,但下降速率与保温温度有关.由图1(a)可知,实验合金在230℃等温保温时,时效后硬度随保温时间延长缓慢下降,保温500 s时,硬度为79HB,下降了5.9%.由图1(b)可知,在370℃保温时,当保温时间比较短时,随着保温时间延长,实验合金时效后的硬度快速下降,保温200 s的时效后硬度下降了20%,保温500 s的时效后硬度为39HB,下降了53.5%,超过500 s后,随着保温时间延长,实验合金时效后的硬度趋于稳定.由图1(c)可知,在460℃保温时,随着保温时间延长,实验合金时效后硬度下降速度非常缓慢,保温500 s的时效后硬度为82.5HB,仅下降了1.7%,保温1 000 s的时效后硬度为81HB,下降了3.5%.

图1 不同等温温度对应的时效后硬度与等温时间的关系曲线

Staley J.T.对等温相变动力学的研究表明,铝合金析出一定含量溶质所需的临界时间与转变温度之间的关系满足式(1)[7].

式中:tc(T)表示合金析出一定溶质分数所需的临界时间;k1、k2、k3、k4、k5分别表示与合金未转变体积分数、形核数目、形核能、固溶线温度、扩散激活能相关的常数;R表示气体常数(8.314 3 J/K·mol);T表示绝对温度.

根据图1所示的关系曲线,将直接水淬后时效实验合金获得的硬度(84HB)作为最大硬度值,取硬度下降至最大硬度值的95%所对应的实验数据,进行最小二乘法非线性拟合,便可得到方程(1)中的相关系数,如表2所示.

表2 非线性拟合得到的相关系数

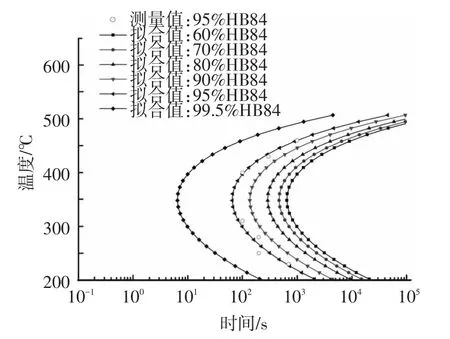

分别将k2~k5代入式(1),改变系数k1得到不同硬度百分比的TTP曲线,如图2所示.由图2可以看出,实验合金TTP曲线呈现“C”形,鼻尖处温度约为360℃,最短的孕育期约为5 s,当转变时间为10 s时,淬火敏感区间为280~410℃,在这个温度区间内保温停留,随着停留时间的延长,实验合金的硬度迅速下降,而在大于410℃的高温区和小于280℃的低温区,实验合金的孕育期相对较长,时效后的硬度对淬火速率的敏感度都比较低.

图2 实验合金的TTP曲线

2.2 等温处理时的组织转变

铝合金固溶体淬入不同温度的盐浴炉中等温保温时,过饱和固溶体会发生分解,等温过程中发生的相转变量与保温时间的关系遵循公式(2)所示的 JMA(Johnson-Mehl-Avrami)相变动力学方程[10-11].

式中:ψ表示相转变体积分数;t表示反应时间;n表示Avrami指数,其大小与发生相变的类型有关;k表示与温度相关的系数,与析出相的形核速率和扩散速率有关,k值越大,析出相形核长大越快,相转变速率越快[12].

由图1、2、3、4可以看出,53#、18#和48#进路两帮控制较好,49#进路开口处在掘进工程中发生了局部垮帮,故此对开口处进行了素喷支护,支护后再没发生过垮帮现象。1158分段地应力变化情况为两边弱、中间强2,在1#盘区进路集中拉底过程没有发生两帮大面积垮帮现象,经过技术室、质量室和地测室工程技术人员现场的观察认为1#盘区的如发生大面积垮帮现场可以视现场情况进行素喷支护,严重时可以进行单层喷锚网支护。

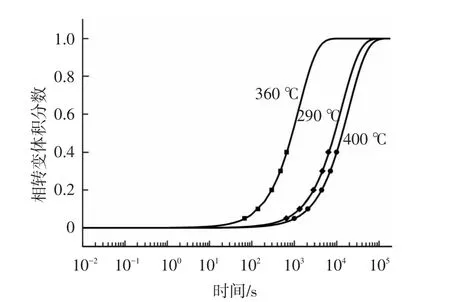

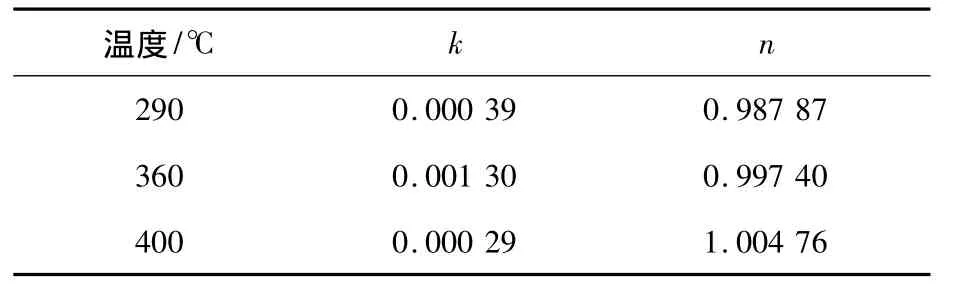

根据所得到的TTP曲线,分别选取实验合金在290、360、400℃等温处理时不同转变率所对应的时间,代入式(2)后进行非线性拟合,便可得到实验合金在不同温度等温时的相变动力学曲线,如图3所示,表3为拟合得到的不同温度对应的k值和n值.

图3 实验合金相变动力学曲线

表3 不同温度对应的k值和n值

由表3可知,k(360℃)>k(290℃)>k(400℃),表明实验合金在360℃附近等温处理时相变速率最大,即在鼻温处的淬火敏感性最大,而在较高温度进行等温处理时相变速率较小,淬火敏感性较小.拟合参数n值约等于1,表明实验合金的析出相在等温过程中以棒状长大为主[13].

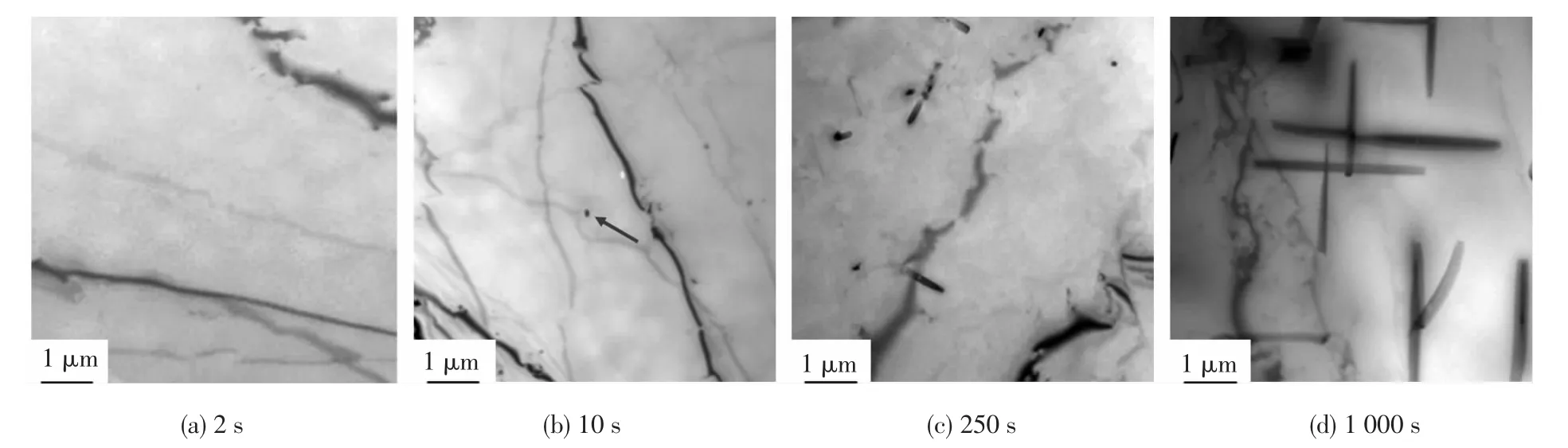

根据上述分析,观察在360℃(鼻温)分别等温2、10、250、1 000 s的淬火态试样,图 4 为 TEM形貌像.由图4(a)可知,在360℃保温2 s后,基体很纯净,表明未发生脱溶析出,根据测得的TTP曲线,获知该温度对应的孕育期为5 s.由图4(b)可知,试样在360℃保温10 s后,出现了尺寸约为30 nm的粒子(箭头所示),由图4(c)可看出,在360℃保温250 s后,析出了0.5~1 μm大小的粗大β相,由图4(d)可知,保温1 000 s后,β相尺寸达到2~3 μm,且相间距变小,密度增加.在等温保温过程中,析出相呈棒状生长,这与拟合所得n值为1相符.

图4 实验合金在360℃等温保温不同时间的TEM形貌

由于实验合金的过饱和固溶体在等温保温过程中极易发生脱溶转变析出粗大的第二相,这些析出相与铝基体完全不共格,无强化效果,随着等温保温时间的增加,粗大第二相的尺寸和数量都有所增加.第二相析出长大会消耗大量溶质原子,降低合金基体中溶质原子和空位的过饱和度,从而导致后续时效强化相数量大大减少,进而削弱时效强化效果[14-15].

铝合金发生脱溶转变的速率与脱溶相的形核率和长大速率有很大关系[16].在低温时合金的过饱和度高,形核率大,但溶质原子扩散很慢,在高温时溶质原子扩散很快,但合金的过饱和度很低,脱溶驱动力较小,导致形核率相对较低,因此,高温和低温对应的脱溶速率都较小.在280~410℃中温区间等温时,合金具有较大的相变驱动力,溶质原子扩散速率也足够大,第二相形核和长大更为容易,相变速率快,随着保温时间延长,合金的时效强化效应降低,与硬度测定结果相符.

综上所述,实验合金在280~410℃温度区间的淬火敏感性最高,脱溶孕育时间最短,而在高温区和低温区的孕育期都比较长,TTP曲线呈现“C”型.合金在淬火敏感温度区停留的时间对其后续时效性能有较大影响,在线淬火6063铝型材时,应快速冷却通过淬火敏感区间,在大于410℃和低于280℃的温度区间可适当降低冷却速率.

2.3 TTP曲线的应用

1974年,Evacho和Staley提出了淬火因子分析模型(Quench factor annlysis,QFA),可有效预测铝合金淬火时效后的硬度、强度、断裂韧性等性能[5],通过测定铝合金的TTP曲线并结合析出动力学可有效分析铝合金冷却方式和性能之间的关系,以此为依据改善并控制铝合金的淬火工艺[8].

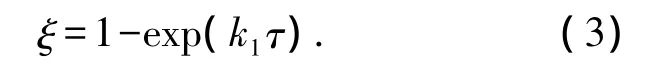

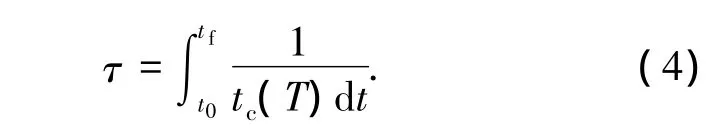

铝合金在连续冷却过程发生的相变动力学可用式(3)表示.

式中:ξ为未转变体积分数;k1为常数;τ为淬火因子,可通过式(4)求得[17].

式中:t为时间;t0为淬火开始时间;tf为淬火结束时间;tc(T)为临界时间,可通过C曲线或TTP曲线获得.

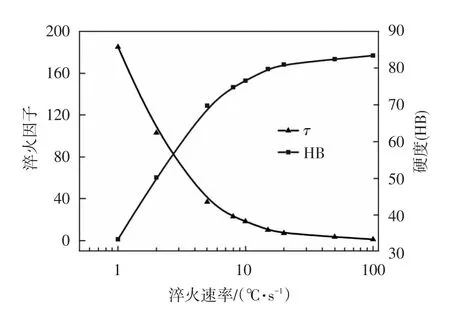

利用式(5),结合TTP曲线可求得淬火因子τ,将淬火因子代入式(6)可预测合金的性能(硬度、强度等)[17].

式中:σ为合金所需要预测的力学性能指标;σmax为该性能指标所能达到的最大值.

选取280~410℃(淬火敏感区)作为计算温度区间,为保证预测的精度,在敏感温度区间内,平均温降不能超过 25℃/s[9],取计算步长△t=0.1 s,计算时采用最大硬度值99.5%的TTP曲线,即取k1=ln 0.995.图5为淬火因子及合金硬度与淬火冷却速率之间的关系曲线.

图5 淬火敏感区内冷却速率对淬火因子和合金硬度的影响

由图5可见,随着淬火冷却速率增加,淬火因子值逐渐降低,实验合金时效后的硬度值逐渐增大.实验合金在缓慢冷却过程中发生了脱溶转变,析出无强化效果的粗大第二相,降低了后续时效的强化效果,而较大的淬火冷却速率抑制了粗大第二相析出长大,保证了后续时效的强化效果.当冷却速率达到15℃/s时,实验合金的硬度值为79.8HB,达到最大硬度值的95%,再提高冷却的速度,实验合金的硬度提高不多,为了获得较好的强化效果及较小的残余应力,6063铝型材在280~410℃的淬火敏感区间内的平均淬火速率最好略大于15℃/s.

3 结论

1)6063挤压型材TTP曲线的鼻尖温度为360℃,淬火敏感温度区间为280~410℃.在淬火敏感区间,随着等温时间延长,合金时效后的硬度快速下降,在高温(>410℃)和低温(<280℃)区间,硬度随等温时间延长缓慢下降.

2)在等温过程中,实验合金析出无强化效果的β平衡相,在360℃等温时,过饱和固溶体快速分解,相转变速率最快,随着保温时间的延长,平衡相尺寸和密度不断增大,降低合金基体中溶质原子和空位的过饱和度,导致后续时效的强化相数量减少,弥散分布程度降低,削弱时效强化效果.

3)随着淬火冷却速率的增大,合金时效强化效果增加,在线淬火6063铝型材时,淬火敏感区间的冷却速度应略大于15℃/s,在大于410℃和低于280℃的温度区间可适当降低冷却速率.

[1]张国鹏,杨伏良,马政,等.新型高强高韧铝镁硅合金的组织和性能[J].中南大学学报:自然科学版,2010,41(6):2132-2137.ZHANG Guopeng,YANG Fuliang,MA Zheng,et al.Microstructure and properties of new type of high strength and ductility Al-Mg-Si alloy[J].Journal of Central South University of Technology:Science and Technology,2010,41(6):2132-2137.

[2]WANG Mengjun,HE Zhao,WU Xingxing,et al.Deformation simulation of low-temperature high-speed extrusion for 6063 Al alloy[J].Journal of Central South University of Technology (Science and Technology),2010,17(5):881-887.

[3]刘胜胆,张新明,黄振宝.淬火速率对7055铝合金组织和力学性能的影响[J].材料科学与工艺,2008,16(5):650-653.LIU Shengdan,ZHANG Xinming,HUANG Zhenbao.Effects of quenching rates on microstructure and mechanical properties of 7055 aluminum alloy[J].Materials Science and Technology,2008,16(5):650-653.

[4]TIRYAKIOGLU Murat,SHUEY Ralph T.Quench sensitivity of 2219-T87 aluminum alloy plate[J].Materials Science and Engineering A,2010(527):5033-5037.

[5]EVANCHO J W,STALEY J T.Kinetics of precipitation in aluminium alloys during continuous cooling[J].Metallurgical Transactions A,1974,5A:43-47.

[6]ROBINSONJ S,TANNER D A,TRUMAN C E,et al.The influence of quench sensitivy on residual stresses in the aluminium alloys 7010 and 7075[J].Materials Characterization,2012(65):73-85.

[7]STATELY J T.Quench factor analysis of aluminium alloys[J].Materials Science and Technology,1987,3(11):923-935.

[8]LIU Shengdan,ZHONG Qimin,ZHANG Yong,et al.Investigation of quench sensitivity of high strength Al-Zn-Mg-Cu alloys by time-temperature-properties diagrams[J].Materials and Design,2010,32:3116-3120.

[9]SHANG B C,YIN Z M,WANG G,et al.Investigation of quench sensitivity and transformation kinetics during isothermal treatment in 6082 aluminum alloy[J].Materials and Design,2011,32:3818-22.

[10]郑子樵.材料科学与基础[M].长沙:中南大学出版社,2005:390-408.

[11]肖纪美.合金相与相变[M].北京:冶金工艺出版社,2004:310-312.

[12]王岗,尹志民,赵凯,等.6082铝合金的TTT曲线及其研究[J].材料科学与工艺,2011,19(4):81-88.WANG Gang,YIN Zhimin,ZHAO Kai,et al.TTT curves of 6082 aluminum alloy and its application[J].Materials Science and Technology,2011,19(4):81-88.

[13]POTER D A,EASTERLING K E.Phase transformations in metals and alloys[M].London:Chapman,1992:263-381.

[14]PANIGRAHI S K,JAYAGANTHANA R,PANCHOLIA V,et al.A DSC study on the precipitation kinetics of cryorolled Al 6063 alloy[J].Materials Chemistry Physics,2010,122:188-193.

[15]SATO Y S,KOKAWA H,ENOMOTO M,et al.Microstructural evolution of 6063 aluminum during friction-stirwelding[J]. MetallurgicalMaterials Transactions A,1999,30:2429-2437.

[16]LI Peiyue,XIONG Baiqing,ZHANG Yongan,et al.Quench sensitivity and microstructure character of high strength AA7050[J].Transactions of Nonferrous Metals Society of China,2012(22):268-274.

[17]刘胜胆,张新明,游江海,等.7055铝合金的TTP曲线及其应用[J].中国有色金属学报,2006,16(12):2034-2039.LIU Shengdan,ZHANG Xinming,YOU Jianghai,et al.TTP curve of 7055 aluminium alloy and its application[J].The Chinese Journal of Nonferrous Metals,2006,16(12):2034-2039.