220kV高压电缆终端头工艺差错分析及防范措施

周多军

(湛江电力有限公司,广东 湛江 524099)

高压交联聚乙烯(XLPE)电力电缆已广泛应用于电力系统中,但电缆终端附件的事故屡有发生,影响了整个电缆乃至相应系统的安全可靠性。从某种意义上讲,高压电缆终端的安装质量决定了整个电缆工程的质量[1],尤其是工艺尺寸偏差将导致终端击穿的严重后果[2-3]。因此,熟悉高压电缆终端安装工艺要求,分析其出现差错的可能性,制定相应的防范和纠正差错的措施,将有助于保证高压电缆终端的安装质量。本文以220kV XLPE电缆终端为例,就此进行了探讨和案例介绍。

1 220kV高压电缆终端头工艺流程简介

以沈阳古河220kV 单芯波纹铝护套XLPE电缆变压器侧油浸式终端(置于变压器油中)安装施工为例,其工艺流程如下。

1)作业条件与安健环措施检查。环境湿度不大于 80%,温度不低于 5℃,施工脚手架子与电缆终端固定架子分离开。

2)清点电缆附件数量、规格。主要有瓷套、引出棒、应力锥、保护管、法兰、压紧装置。

3)预切断电缆。将电缆垂直竖立,确定预切和最终切断位置,并在预切电缆处切断电缆。

4)电缆终端区段表面处理。主要进行石墨层处理、预铅封、电缆校直、端部导体处理。

5)导体引出棒压接。用规定的模具压接导体引出棒(不同截面采用相应特定压模),并去掉毛刺,表面清洁。

6)抛光绝缘处理。用玻璃条去掉半导体 817mm(从导体引出棒顶端算起),半导体端部处理成20mm 斜坡状。绝缘端部处理成15mm 的可调整绝缘斜坡,与半导体斜坡形成光滑过渡。确保绝缘直径大于应力锥内径 1~2.5mm,并保持表面的圆滑形状。用先粗后细砂布带将电缆绝缘表面抛光,最后用 320#砂布带抛光(抛光部位按照安装图纸操作),然后确认电缆绝缘表面没有划痕。

7)半导电层及屏蔽层处理。主要是清洁电缆绝缘及半导体表面,外半导电层成型,按50%搭接包绕ACP带、金属屏蔽网带、PVC保护带(此步核对包绕起点位置尺寸)。

8)套入保护管、法兰、压紧装置、应力锥。在插入应力锥前,依次将电缆保护管、压紧装置、法兰、绝缘法兰及FRP管、连接法兰的下法兰套入电缆(注意检查 O 形圈是否在相应位置)。在电缆绝缘表面及应力锥内部均匀地、薄薄地涂一层硅油,然后套入应力锥(核对其定位尺寸)。

9)组装、紧固。清洗环氧绝缘体(套)的内部表面以及密封面并吹干,将应力锥的外表面及环氧绝缘体的内斜面擦净,并涂上硅油。安装环氧绝缘体、上部金具,核对环氧绝缘体上部电极到导体引出棒上端面的距离Q值。安装导体固定金具,核对其上端面距导体引出棒上端面距离 P值。安装紧固其他部件,调整并测定压紧装置弹簧长度及法兰间隙。

10)封铅及电缆固定。

11)连接接地电缆。

12)清理现场完工。

在上述工艺流程中,工序 7)、8)、9)往往容易产生差错,本文将予以具体分析。

2 220kV高压电缆终端头工艺差错的可能性分析

从上述工艺流程及其内容看,工序1)~4)、6)由于具有通用性,基本不会出现差错,工序5)虽然存在对应电缆截面正确选择导体引出棒及其压接模具口径的问题,但由于施工人员每一次都会面对此明显的选择性问题,因此一般也不会出错。现场实践表明,工序7)、8)、9)由于部件的标示不明显、或相关尺寸工艺差别不显著,往往会产生一些差错。工序10)在电缆固定中也会出现施工错误。

1)工序7)的差错分析

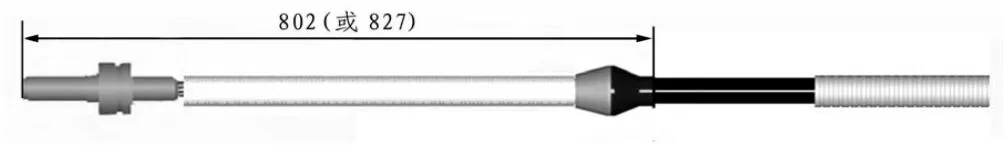

在进行半导电层及屏蔽处理过程中,包绕ACP带、金属屏蔽网带、PVC保护带的起点位置尺寸随对应的电缆截面有所不同,如图1所示。

图1 ACP带、金属屏蔽网带、PVC保护带包绕部位

图1中括弧外数字对应 1200mm2以下截面电缆,括弧内数字则对应1200mm2及以上截面电缆。如果有多种截面规格电缆同时或先后制做终端头,则有可能将该尺寸搞混。

另外,包绕是从起点向铝护套方向进行,包绕起点位置尺寸是从导体引出棒端部算起,而非导体端部算起。

上述尺寸发生差错的后果是,当括弧内的尺寸被改为括弧外数值后,纵向电场分布将受到影响,通常均匀性会变差,不利于局放量的控制[4]。

2)工序8)的差错分析

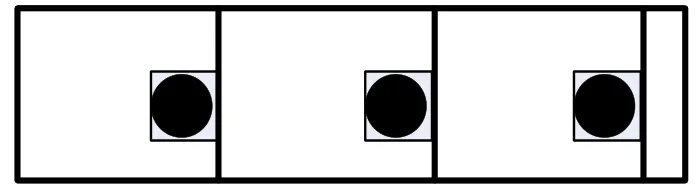

工序8)是在工序7)的基础上进行的,此步的一个关键是要核对好应力锥的插入位置,如图2所示,应力锥插入后其下端距离PVC和ACP包绕起点20mm。

图2 应力锥的插入位置

应力锥的作用在于改善绝缘屏蔽切断处的电场分布,降低电晕产生的可能性,保证电缆的运行寿命[5],而这一作用的保障前提则是应力锥的正确装配。工序 8)中应力锥的插入位置同样以 1200mm2截面为界,有两个不同的位置尺寸(括弧内对应1200mm2及以上截面),工序7)的正确并不能保证工序 8)的正确。当选择错误时,对电场应力的控制将达不到设计预期,相关研究表明此种情况下的局放电压根据错位情况可能明显降低[6]。

3)工序9)的差错分析

工序 9)是组装环节,除要核对相关尺寸,还要首先核对被组装部件规格是否正确。

实践表明,该环节较易出错的是以大代小地用错环氧绝缘体(套),以国内某公司产品为例,对应240~1800mm2电缆的终端头环氧绝缘体其外部尺寸皆一样,但其内腔尺寸又以1200mm2为界,分为I型、II型等。而这种区分的标示(I型、II型等)一般打在环氧绝缘体上部电极端面上,容易被人忽视,从而可能导致将适用于1200mm2及以上截面电缆的终端环氧绝缘体错用于1200mm2以下截面电缆的终端。这种差错的后果除剩下的小规格环氧体无法使用外,更严重的是被错装环氧绝缘体的电缆终端由于内腔空间尺寸配合不符合设计要求,将导致场强异常,引发放电故障。

此外,在装配终端上部屏蔽罩时,要注意不得破坏或随意更换其上的半导电纸,否则会影响其屏蔽均匀电场的效果。

4)工序10)的施工错误分析

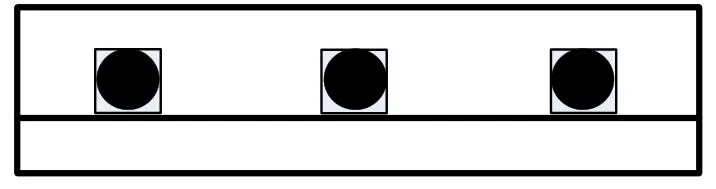

工序10)错误往往发生在电缆固定方法,如图3所示,三根单相电缆(图中黑圈)被分别固定在电缆支架的三个独立方框中,由于支架及固定用横担通常是镀锌角钢材料,满足闭合电磁回路条件,因此电缆运行中将在支架的方框中产生较大的环流,导致框架焊缝产生异常温升和电腐蚀,并且促使局部的外部热阻增大,进而影响电缆的载流量[7]。

图3 错误的电缆固定方法

正确的固定方法应如图4所示,用非磁性卡套将三根单相电缆固定在同一根横担上,处于同一个金属框架中,这样由于三相对称的原因,框架中便无明显的环流流过(仅有不平衡电流引起的微小涡流),从而避免了图3固定方法的缺点。

图4 正确的电缆固定方法

3 一起终端头工艺差错案例分析及处理方法

1)事件起因

2010年7月,某电力公司先后更换#2主变、#1启备变及#1主变高压侧的220kV高压电缆,当进行#1主变高压电缆头安装工作时,电缆厂家安装人员发现电缆终端环氧绝缘体(套)无法按工艺要求装配,经核对环氧绝缘体的类型编码,发现其不是配#1主变1200mm2电缆的,而是配#1起备变400mm2电缆的。造成此种情况的原因可能有是发货错误,也可能是之前在其他电缆终端头施工中用错部件。如果是用错部件则意味着一起隐患的存在,所以必须彻底查清事件原因,并及时妥善处理。

2)原因查证

首先进行发货环节、到货验收环节核查,发货清单型号无误,到货验收记录也无误,初步排除材料进厂环节出现差错的可能性。

同时进行现场施工记录和质量验收记录的核查,发现尽管相关尺寸记录齐全无误,但是部件的型号规格核对记录却很笼统,尤其是环氧绝缘体的类别(I或 II型等标示)核对没有记录,工艺指导书和质量验收卡中都没有明确需要核对的具体内容。

此外,询问施工人员,得知当时因台风即将来临,施工出现抢时间而忽略了必要的见证核对。

至此,专业人员判断认为#1主变终端头环氧体极可能在之前误装到了#1起备变上,必须立即停运#1起备变,核查其电缆终端环氧绝缘体上的类型编码,如有错则尽快更换处理,以防因装配不配套引起电缆头内部电场应力失控而发生故障。

最后,判断有无其他部件也用错。经过全面核查分析判断,结果正常。

3)处理方法

#1启备变停运后,打开装有电缆终端头的高压出线套筒,拆下终端头上的屏蔽罩后,核查环氧绝缘体的类型编码果然为“II”型,即配1200mm2电缆的,而非配#1起备变400mm2电缆用的。处理方法如下:

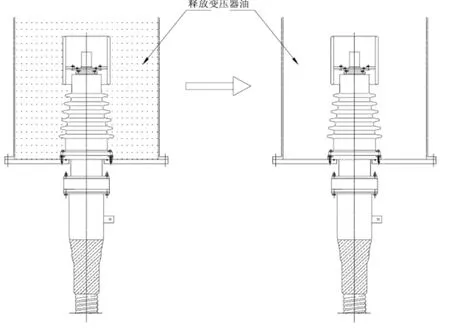

第1步:释放变压器高压出线装置套筒内的油,如图5所示。

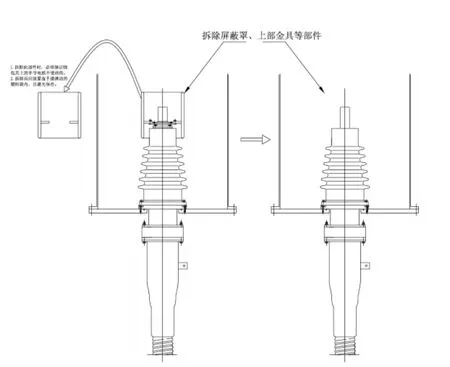

第2步:拆卸终端头上屏蔽罩等金具,如图6所示。

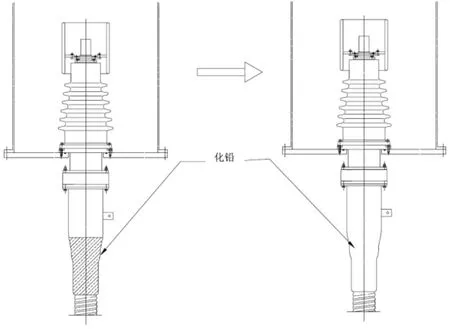

第3步:保护管尾部化铅。如图7所示。此步要控制好“化铅”的温度和时间,防止损伤电缆主绝缘。

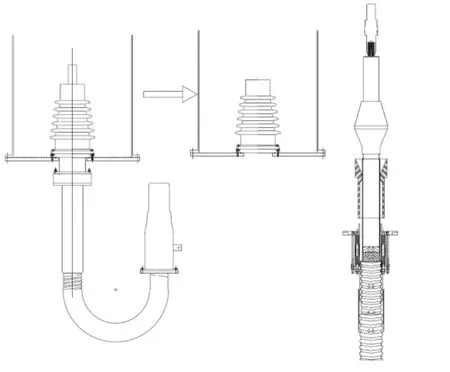

第4步:将电缆及应力锥等部件从环氧绝缘体内拔出,拆下环氧绝缘体。如图8所示。

第5步:检查待装环氧绝缘体是否正确。

第6步:按照安装说明重新组装,此步及第4步都必须对已成型的终端头半导层、绝缘层、应力锥等倍加小心,禁防划伤。

第7步:连带电缆重新进行交流耐压,并检测局放,要求试验合格。

图5 电缆终端环氧绝缘体更换步骤1(套筒放油)

图6 电缆终端环氧绝缘体更换步骤2(拆屏蔽罩)

图7 电缆终端环氧绝缘体更换步骤3(化铅)

图8 电缆终端环氧绝缘体更换步骤4(拆下环氧绝缘体)

经过上述处理、试验后,设备重新投运,运行良好,既保证了安全可靠,又避免了另做电缆终端而产生的不必要的返工和浪费。

4 防止电缆终端头工艺差错的措施

任何人为差错都可防止,为了有效地避免本文前述所分析的各类可能的差错,首先要从作业文件着手,要有详细、具体的电缆终端头施工作业指导书和质量检查签证卡,任何部件差异、尺寸差异、工艺要求差异等都必须在作业指导书和质量检查签证卡中具体反映出来,避免采用诸如“是否符合要求”、“是否正确”、“是否合格”等非具体的判断格式。在此基础上,严格作业文件的校对和审核,审核人员必须是专业部门(主要指相关产品的厂家和电缆所之类)的专业技术人员,只有如此,才能确保施工阶段有可操作性强、全面具体、正确无误的作业指导文件。

加强发货、到货验收环节的检验和记录,一方面从材料源头降低发生差错的机率,另一方面也为一旦有差错发生时,通过物料环节的追溯准确判断差错环节提供可以置信的依据。

5 结论

高压电缆终端的安装质量决定了整个电缆工程的质量,尤其是工艺尺寸偏差将导致终端击穿的严重后果,为减小和避免高压电缆终端施工的差错,必需详细编制、认真校对、严格审核、现场全面签证高压电缆终端安装作业指导书和工艺质量签证控制卡,并加强附件材料的发货、到货验收环节的检验和记录。一旦发生差错,必须查清原因并根据情况妥善处理,既要保证安全可靠,又要减少不必要的返工和浪费。

[1]李新,康振军.220kV线路高压电缆施工经验分析[J].河北电力技术,2006,25(3):48-51.

[2]徐绍军,等.高压XLPE电缆安全运行隐患分析与防范[J].电线电缆,2007,26(3):37-39.

[3]孟辉,刘耀宇.高压 XLPE电缆隐患分析与对策[J].高电压技术,2004,30(136):99-100.

[4]白玉岷,等.电缆的安装敷设及运行维护[M].北京:机械工业出版社,2011.

[5]穆茂武.高压XLPE电缆预制式附件的设计、制造和安装[J].电线电缆,2007(3):34-36.

[6]王劲,等.预制式电缆终端应力锥安装错位时的电场分析[J].广东电力,2009,22(4):46-48.

[7]杨小静.交联电缆额定载流量的计算[J].高电压技术,2001,27(104):11-12.

[8]220kV高压 XLPE电缆变压器侧油浸电缆终端安装说明书[M].沈阳:沈阳古河电缆有限公司,2010.