6016铝合金热处理工艺研究

张钧萍,金庆生,马鸣图

(中国汽车工程研究院股份有限公司,重庆 400039)

6016铝合金热处理工艺研究

张钧萍,金庆生,马鸣图

(中国汽车工程研究院股份有限公司,重庆 400039)

通过硬度测试、力学性能测试和烘烤硬化性能测试,研究了6016铝合金冷轧板材的热处理工艺,结果表明:合金的硬度随着固溶温度升高和固溶时间延长而增加;合金进行预时效处理时,随着预时效时间的增加硬度出现先降低后升高的现象,且预时效温度越高,硬度下降值越大;在本试验条件下,满足覆盖件性能要求的6016合金的热处理工艺为:540℃×20 min固溶水淬+120℃×10 min预时效处理。

6016合金;固溶处理;预时效处理;烘烤硬化

1 前言

作为汽车轻量化材料的重要一员,铝合金材料用于汽车的比重不断增加。汽车中重量最大的部件是汽车车身,其重量为整个汽车重量的30%左右。用铝合金材料来制造汽车车身板,要求材料既具有一定的强度性能,又具有良好的冲压成形性能,还必须具有良好的抗凹性能。目前,用于汽车车身板的铝合金主要有Al-Cu系、Al-Mg系和Al-Mg-Si系合金。Al-Cu系合金和Al-Mg系合金为不可热处理合金。Al-Cu系合金作为覆盖件在烘烤时会发生软化现象,不利于覆盖件的抗凹性能,Al-Mg系合金在冲压过程中的表面质量差,而Al-Mg-Si系合金成形后既有烘烤硬化性能,又具有良好的表面质量,因而是用作汽车覆盖件的最佳铝合金材料[1,2]。铝合金用于汽车覆盖件,除了能减轻覆盖件的质量之外,碰撞时还能减少对行人的伤害[3,4]。

可热处理强化的6016铝合金可用于制备汽车覆盖件,该铝合金板材在冲压前具有较低的强度和较好的成形性,冲压后进行烘烤使屈服强度进一步增加,从而使其制成的覆盖件的抗凹性能增加。铝合金板材在生产后到冲压成为产品的过程中,会发生自然时效现象,该现象发生会使材料的强度增加,从而使冲压成形性能降低,并使随后烘烤时出现软化现象[5,6]。一些研究表明,铝合金板材经固溶处理后,在一定温度条件下立即进行短时间的预时效处理,可以增加板材的抗时效稳定性并提高板材的成形性能,成形后的烘烤硬化性能也能显著提高[7~10]。本工作旨在研究6016铝合金的热处理工艺,通过研究板材的显微硬度、力学性能和烘烤硬化性能,获得性能优异的热处理工艺,为该铝合金板材实际生产时热处理工艺的制定提供依据。

2 试验用材及方法

2.1 试验材料制备

熔炼合金的原料为99.9%高纯铝、电解铜、工业纯镁、工业纯锌以及Al-5%Ti-0.2%C等中间合金,上述原料以一定顺序在20 t熔炼炉中熔炼后浇注为宽1 450 mm、厚500 mm的铸坯。铸坯的化学成分见表1。铸坯经均匀化处理和去头尾、切边处理后,进行热轧,热轧终轧板坯的厚度为4.5 mm。热轧板再结晶退火后进行冷轧,冷轧板厚度从4.5 mm轧制到1 mm。冷轧后将板材开卷较平,然后进行热处理工艺试验。

表1 合金的化学成分Table 1 Chemical composition of alloys%(质量分数)

2.2 固溶工艺探索

固溶处理工艺探索采用边长为15 mm的方形试样,固溶淬火方式为室温水淬(温度25℃)。试样淬火后室温停留不超过5 min,进行人工预时效处理。热处理后测试试样显微硬度,获得不同固溶工艺的硬度分布。

制定热处理工艺时,考虑到实际的成本及生产效率等因素,固溶的温度和时间不宜过长,因此本工作选取的固溶温度为540℃和520℃,固溶时间分别为5 min、10 min、15 min、20 min和30 min。固溶处理后进行预时效处理,预时效温度分别为80℃、100℃和170℃,预时效时间分别为0 min、10 min、30 min以及50 min。根据预时效处理后试样的硬度分布来确定适当的固溶工艺。

2.3 预时效工艺探索

采用边长为15 mm方形试样在确定的工艺条件下固溶处理,水淬后停留时间不超过5 min,进行预时效处理。短时预时效可以有效提高板材的抗时效敏感性,并增加成形后的烘烤硬化能力。本工作选取的预时效温度为60℃、80℃、100℃、120℃、140℃和170℃,时效时间为0 min(即T4态)、5 min、10 min和30 min。预时效处理后分别测试预时效试样和预时效+170℃×30 min烘烤试样的显微硬度。根据显微硬度结果,确定较优的预时效工艺。

2.4 性能测试

热处理试样进行显微硬度测试时均使用自凝牙托粉、牙托水进行冷镶。显微硬度测试设备为HVS-1000型数显显微硬度计,加载载荷为0.5 kg,加载时间10 s,保压时间20 s。

根据确定的热处理工艺对A80试样(试样的取样方向与轧制方向一致)进行热处理,按照GB/T 228.1—2010金属材料拉伸试验方法规定,在SANS CMT5305拉伸试验机上测试试样的力学性能,按照GB/T 5027—2007和GB/T 5028—2008分别测试试样的加工硬化指数n和塑性应变比r。

试样在拉伸机上沿轧向进行2%预变形,获得2%预变形时的强度,随后将2%预变形拉伸试样在170℃烘烤30 min。烘烤后,进行拉伸试验,按照BS EN 10325—2006测试热处理试样的烘烤硬化性能。

3 试验结果与分析

3.1 固溶工艺的确定

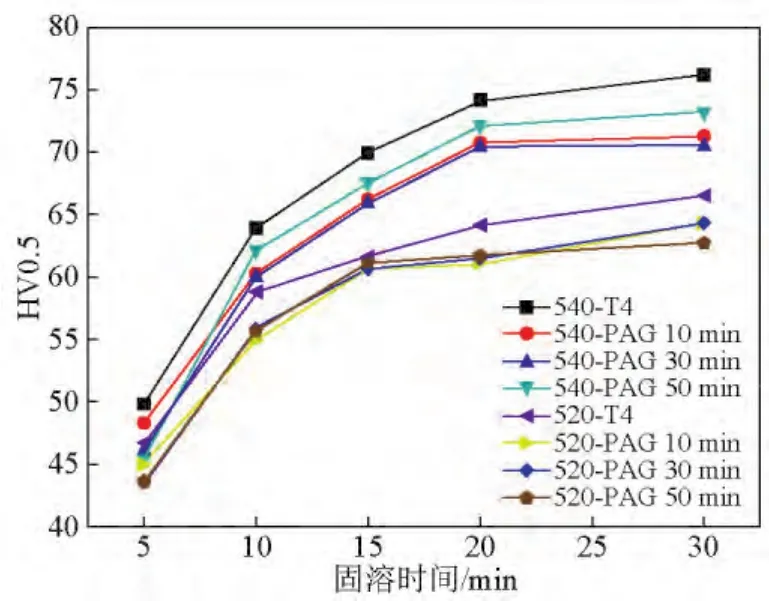

冷轧板经不同固溶工艺处理+不同的预时效工艺热处理后获得的硬度分布结果如图1~图3所示。图中T4表示自然时效状态,PAG表示预时效。图1所示为合金不同条件下固溶+80℃预时效后的硬度分布,从图中可以看出,当固溶温度从520℃增加到540℃时,试样的显微硬度显著增加;在固溶处理初期随着固溶时间增加,试样的显微硬度显著增加,当固溶时间增加到一定程度时,试样的显微硬度接近峰值而趋于稳定。这是由于在固溶初期,固溶温度或者固溶时间的增加使合金中强化元素在α-Al基体中的溶解程度增加,水淬后基体中的溶质原子过饱和度增大,从而使试样的显微硬度增加。当固溶温度一定时,增加固溶时间,基体中溶质的固溶度达到一定程度后便不再增加,所以试样的显微硬度在固溶一段时间后达到峰值。

图1 合金不同条件下固溶+80℃预时效后的硬度分布Fig.1 Hardness of alloys after different solution and 80℃pre-aging processes

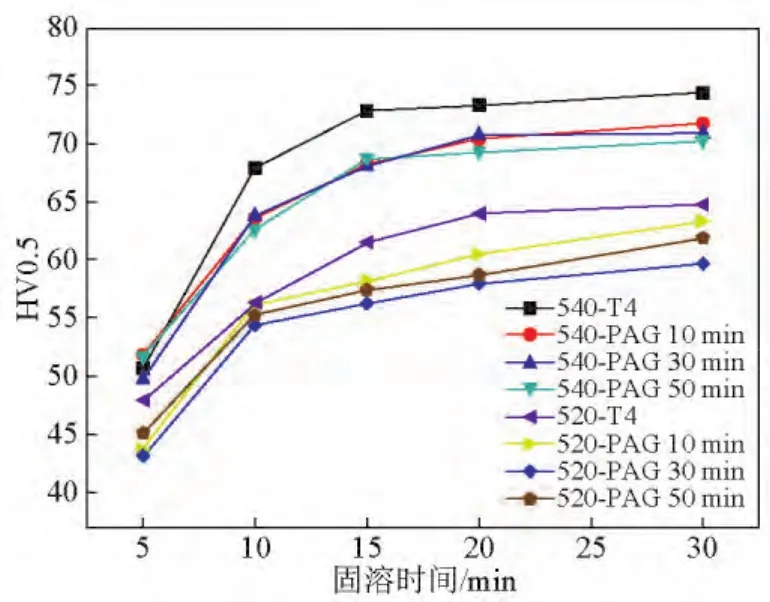

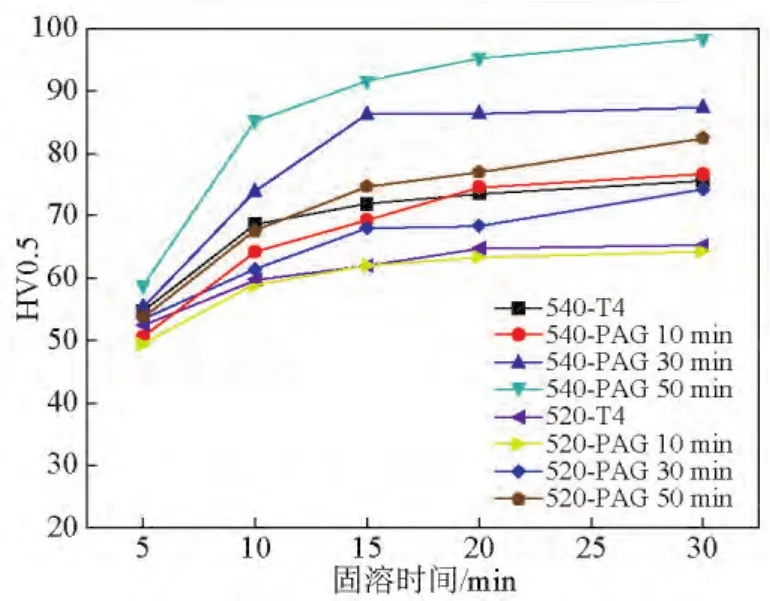

图2和图3所示为合金不同条件下固溶后在100℃和170℃预时效后的硬度分布,其硬度变化规律与80℃预时效后的规律一致,即显微硬度随着固溶温度升高以及固溶时间的增加而增加,但试样的显微硬度在一定时间固溶后达到峰值。比较3个不同的预时效硬度分布可知,试样的硬度值均在20 min固溶后达到峰值。固溶温度升高有利于增加基体的过饱和度,使基体中溶质原子浓度增大,基体抵抗局部变形能力提高,更有利于变形均匀[11,12]。因此综合考虑确定本合金的合适的固溶工艺为540℃×20 min。

图2 合金不同条件下固溶+100℃预时效后的硬度分布Fig.2 Hardness of alloys after different solution and 100℃pre-aging processes

图3 合金不同条件下固溶+170℃预时效后的硬度分布Fig.3 Hardness of alloys after different solution and 170℃pre-aging processes

3.2 预时效工艺的确定

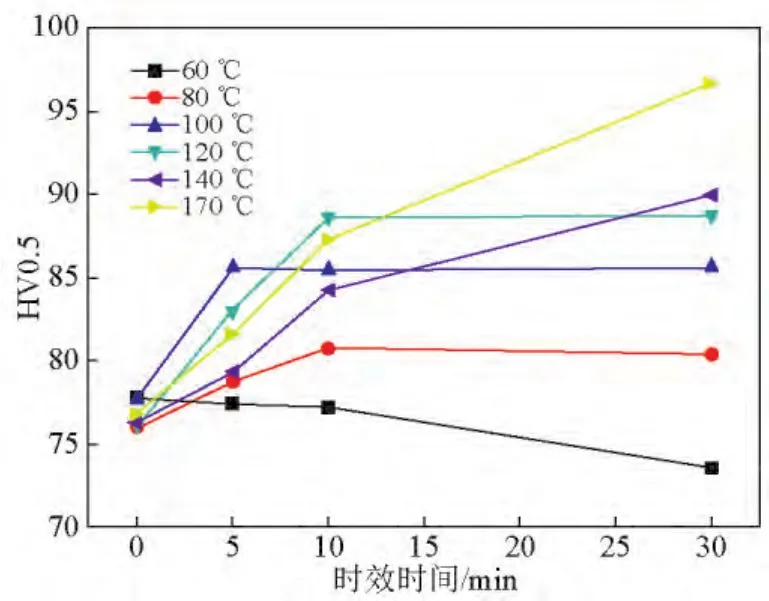

合金在540℃×20 min条件下固溶水淬后,分别在60℃、80℃、100℃、120℃、140℃、170℃进行5 min、10 min和30 min的短时预时效处理,其硬度分布如图4所示。当合金在60~170℃进行短时预时效时,均出现硬度明显低于原始T4态合金板材硬度的现象,即发生回归现象,且其硬度值降低随预时效温度升高而增加,在较低温度条件下短时保温时,硬度的下降量很小,在较高温度条件下保温时,硬度的下降量增大,最大下降量约12 HV。

预时效初期发生合金的硬度降低现象,预时效时间约5~10 min时,硬度达到最小值(除60℃预时效外),随后合金的硬度随着预时效时间增加而增加,尤其是在170℃时,当合金的硬度达到最小值后,随着预时效时间的增加,合金的硬度显著增加。

图4 合金不同工艺预时效后的硬度分布Fig.4 Hardness of alloys after different pre-aging processes

合金不同工艺预时效+170℃×30 min烘烤后的硬度分布如图5所示。合金在60℃时预时效的硬度值随着预时效的时间增加而降低。这一现象与预时效温度有关,当预时效温度过低时,预时效时过饱和基本中析出少量的溶质元素,由于溶质元素析出的量少,其析出强化效果低于固溶强化效果,引起合金软化,所以合金在60℃预时效的硬度降低,由于预时效过程没有形成一定尺寸和数量的原子集团(为β″形成的核心),所以在预时效后的烘烤过程中没有形成使合金硬度增加的β″相,反而溶解了预时效过程中析出的尺寸较小原子集团而导致硬度下降。其他预时效温度条件下,随着预时效时间增加,T4P合金烘烤后的硬度增加。在较低温度条件下,包括80℃、100℃和120℃,合金预时效10 min后达到峰值硬度,而当温度升高到140℃和170℃时,预时效增加,合金的硬度不断增加。

图5 合金不同工艺预时效+170℃×30min烘烤后的硬度分布Fig.5 Hardness of alloys after different pre-aging processes and 170℃×30 min baking

铝合金板材用于汽车覆盖件时,在冲压前要求板材具有良好的成形性,强度不能太高,而成形后要有良好的烤漆硬化能力。根据合金预时效和烘烤硬化的硬度分布结果可以看出,在120℃进行10 min预时效时,合金的硬度很低,而随后170℃×30 min烘烤后,合金的烘烤硬化效果最好,与其他预时效工艺相比,该工艺热处理的板材最能符合制备覆盖件的要求。因此确定适合合金的预时效工艺为120℃×10 min。

3.3 力学性能及烘烤硬化性能

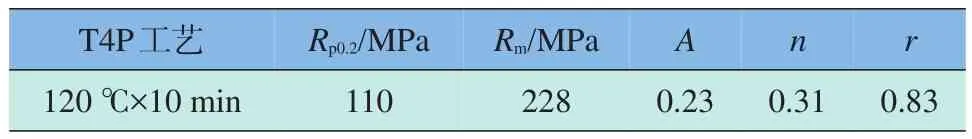

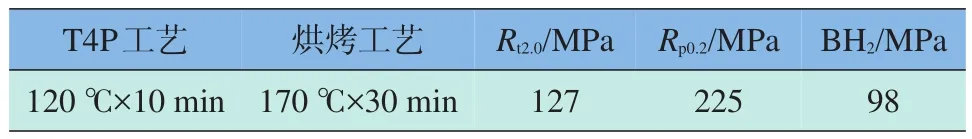

沿板材轧制方向制备A80拉伸试样,将试样在540℃×20 min条件下固溶水淬后,进行120℃×10 min预时效处理,合金热处理后的拉伸结果如表2所示。合金热处理后的屈服强度较低,屈强比为0.48,断后延伸率为23%。合金的n值较高,有利于板材在冲压过程中的均匀变形,r值较高,有利于板材冲压时厚度方向的稳定。T4P合金2%预变形后的强度及2%预变形+烘烤后的屈服强度如表3所示。材料预变形并烘烤后,其强度显著增加,烘烤硬化值也显著增加。

表2 合金预处理后的力学性能Table 2 Mechanical property of alloy after pre-treatment

表3 合金的烘烤硬化性能Table 3 Baking hardening property of alloy

拉伸试验和烘烤硬化处理的结果表明,合金经确定的热处理工艺,即540℃×20 min固溶水淬+120℃×10 min预时效热处理后,其成形性能良好,2%预变形+170℃×30 min烘烤结果表明,试样的屈服强度显著增加,即试样的烘烤硬化性能良好,有利于覆盖件的抗凹性能提高,因此,6016冷轧板采用本工作的工艺热处理后,其成形性能、烘烤硬化性能均能满足制备覆盖件的要求。

4 结语

1)6016 合金的硬度随着固溶温度升高和固溶时间延长而增加。

2)6016 合金进行预时效处理时,随着预时效时间的增加硬度出现先降低后升高的现象,且预时效温度越高,硬度下降值越大。

3)满足覆盖件性能要求的6016合金的热处理工艺为:540℃×20 min固溶水淬+120℃×10 min预时效处理。

[1]Hirth S M,Marshall G J,Court S A,et al.Effects of Si on the aging behavior and formability of aluminum alloys based on AA6016[J].Materials Science and Engineering A,2001,319-321:452-456.

[2]Miller W S,Zhuang L,Bottema J,et al.Recent development in aluminum alloys for the automotive industry[J].Materials Science and Engineering A,2000,280(1):37-49.

[3]Ma Mingtu,You Jianghai,Lu Hongzhou,et al.Research progress of aluminum-alloy automotive sheet and application technology[J].Engineering Science,2012,10(4):29-34.

[4]马鸣图,游江海,路洪州,等.铝合金汽车板材性能及其应用[J].中国工程科学,2010,12(9):4-20.

[5]Mori K,Maki S,Ishiguro M.Improvement of product strength and formability in stamping of Al-Mg-Si alloy sheets having bake hardenability by resistance heat and artificial aging treatments[J].International Journal of Machine Tools and Manufacture,2006,46(15):1966-1971.

[6]Wang Zhongjin,Li Yi,Liu Jianguang,et al.Evaluation of forming limit in viscous pressure forming of automotive aluminum alloy 6k21-T4 sheet[J].Transactions of Nonferrous Metals Society of China,2007,17(6):1169-1174.

[7]Quainoo G K,Yannacopoulos S.The effect of cold work on the precipitation kinetics of AA6111 aluminium[J].Journal of Materials Science,2004,39:6495-6502.

[8]Chakrabarti D J,Laughlin D E.Phase relations and precipitation in Al-Mg-Si alloys with Cu additions[J].Progress in Materials Science,2004,49(3-4):389-410.

[9]Buha J,Lumley R N,Crosky A G,et al.Secondary precipitation in an Al-Mg-Si-Cu alloy[J].Acta Materialia,2007,55(9):3015-3024.

[10]马鸣图,游江海,路洪州,等.汽车变形铝合金板材的预处理工艺:中国,200910103136.4[P].2009-07.

[11]田 妮,赵 刚,刘春明,等.固溶处理对Al-1.5Si-1.2Mg-0.6Cu-0.3Mn铝合金组织性能的影响[J].材料与冶金学报,2007,6(1):50-54.

[12]徐传波,纪艳丽,潘琰峰,等.固溶温度对Al-1.21Si-0.46Mg-0.35Cu-0.06Mn铝合金组织性能的影响[J].轻合金加工技术,2008,36(3):45-47.

Research on heat treatment process of 6016 aluminum alloy

Zhang Junping,Jin Qingsheng,Ma Mingtu

(China Automotive Engineering Research Institute Co.Ltd.,Chongqing 400039,China)

Research on heat treatment process of 6016 aluminum alloy has been carried out by means of hardness measurement,mechanical properties test and bake-hardening property test.The results indicate that hardness of alloy increases with the rise of solution temperature and solution time increase.The hardness of alloy initially decreases and then increases with pre-aging time increase when pre-aging.The higher the temperature of pre-aging,the bigger the decrease value of hardness will be.The heat treatment process of 6016 alloy satisfying the demand of outer panel property is:540℃×20 min solution treatment+120℃×10 min preaging.

6016 alloy;solution treatment;pre-aging treatment;bake-hardening

TG146.2

A

1009-1742(2014)01-0103-05

2013-10-16

国家科技支撑计划子课题(2011BAG03B0502)

张钧萍,1987年出生,男,四川南充市人,工程师,硕士,主要从事汽车材料方面的研究;E-mail:zwwjp@163.com