舰船用中压耐火轻便型软电缆研制

李永江

(江苏远洋东泽电缆股份有限公司,江苏扬州225129)

0 引言

作为舰船动力所需电能的传输者,中压耐火软电缆直接关系到大功率舰船装备在火灾情况下的安全和人员的生命保障。从提高舰船有效负载、降低制造成本角度出发,公司研制开发了舰船用中压耐火轻便型软电缆,其技术特征在于结构简单、外径小、重量轻、弯曲半径小、耐温等级高、耐火性能优异。

1 传统工艺不能用于中压耐火电缆的原因

目前常用的耐火电缆工艺主要有云母带绕包线芯和矿物绝缘两种结构,但这两种结构的耐火电缆均无法用于舰船用中压电缆。原因在于:

(1)云母带绕包。中压电缆由于其在高压下运行的电气环境决定其导体外必须采用导体屏蔽、绝缘和绝缘屏蔽三层共挤结构。由于各种原因,导体表面不可避免地会存在毛刺等缺陷,形成电缆内部应力集中或局部放电点,在长期的负载运行中容易导致绝缘击穿。导体屏蔽用于消除导体绞合缺陷,使导体与导体屏蔽之间形成等电位,均化电场。因此制造中压电缆,不能采取在导体上绕包云母带的方式,否则会破坏绝缘线芯的整体结构,使导体屏蔽失去均化电场的作用,并且云母带的绝缘强度相对较低,无法承受高电场强,在中压电缆耐压试验或负载运行中会被击穿,且云母带边缘的纤维还会形成局部放电点,增大电缆的局部放电量。

(2)矿物绝缘。矿物绝缘电缆(即MI电缆)的显著特点是在导体外面包覆一层无机耐火矿物绝缘层以达到耐火目的,耐火性能优异,但其敷设效率低下,弯曲性能很差,无法达到海洋工程装备狭小空间对电缆的柔韧性要求,并且电缆封头终端制作工艺复杂,电缆造价昂贵。与云母带绕包耐火电缆一样,矿物绝缘用于中压电缆会破坏绝缘线芯的整体结构,使导体屏蔽失去均化电场的作用。

2 产品研制

2.1 设计理念

舰船用中压耐火轻便型软电缆的设计理念是采用以硅橡胶为基料的半导电导体屏蔽、陶瓷化硅橡胶绝缘料和以硅橡胶为基料的半导电绝缘屏蔽三层共挤,三种材料采用相同的硫化体系,实现耐火和绝缘集为一体,简化电缆结构,减小电缆外径,降低电缆重量和制造成本。

陶瓷化硅橡胶的基材是硅橡胶,主要成分是有机硅和无机二氧化硅,并配合陶瓷粉和环保型高温耐火粉末催化剂等。其在常温下柔软、加工性能优异,而在火焰烧蚀后或高于500℃温度烘烤后,就会在很短的时间内由高温催化生成坚硬的陶瓷状壳体。陶瓷状壳体受高温火焰煅烧生成可耐温不低于

1100℃的SiO2坚硬陶瓷,隔绝阻挡火焰继续燃烧,从而起到防火的作用。

2.2 关键材料

(1)半导电导体屏蔽料和绝缘屏蔽料

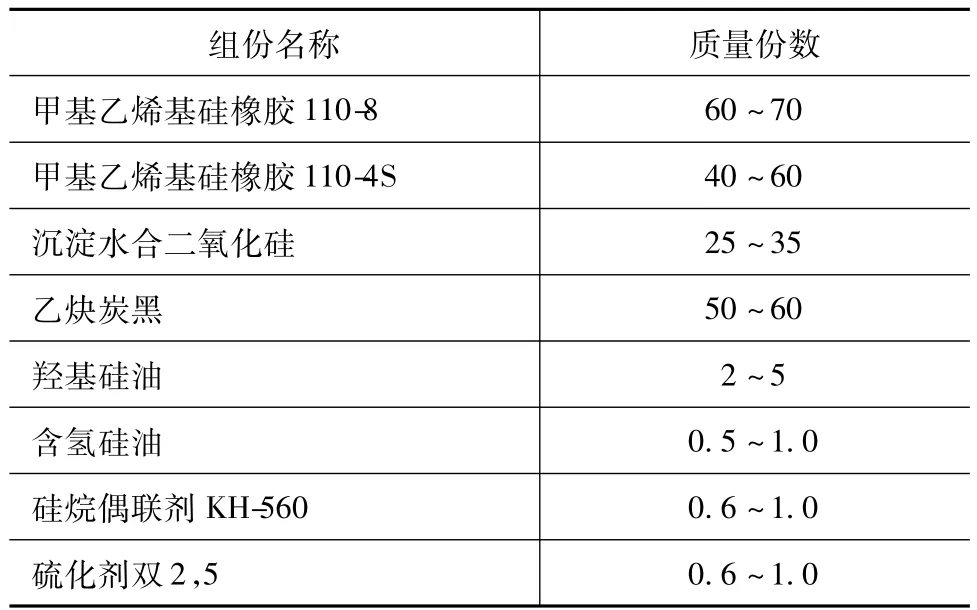

半导电导体屏蔽和绝缘屏蔽料以甲基乙烯基硅橡胶110-8和110-4S为基材,配以沉淀水合二氧化硅、乙炔炭黑、羟基硅油、含氢硅油、硅烷偶联剂KH-560和硫化剂双2,5。

制备方法是首先将硅橡胶110-8和110-4S以及沉淀水合二氧化硅、乙炔炭黑、羟基硅油、含氢硅油在密炼机中混炼均匀,温度为90~100℃,然后将密炼机抽成真空保持1 h,接着将KH-560和双2,5加入继续混炼成团状物料后移出密炼机并进行冷却;将团状物料在开炼机上开炼、切片、虑橡、割条、冷却备用。各组份的质量分数如表1所示。

表1 组份质量份数

(2)绝缘耐火材料

绝缘耐火材料为陶瓷化硅橡胶,以甲基乙烯基硅橡胶110-8和110-4S为基料,加入烧结陶瓷粉填充剂、补强剂、环保型高温耐火粉末催化剂、硫化助剂,共同混炼为可供挤压成型的混合胶料,在挤包使用前按照100∶1.0~100∶1.5的比例加入硫化剂双2,5,在开炼机上保持恒温25℃持续1.5~2 min混炼均匀进行快速硫化。

(3)护套材料

在护套选型上主要考虑高阻燃、低碳、环保,对比各种材料性能后,选用了无卤阻燃聚烯烃,其以低碳高分子材料为骨架材料,加入烧结粉末填充剂、补强剂以及水合金属氧化物等。在受热时,水合金属氧化物中的水分子蒸发吸收大量的热量,降低电缆的温度;形成的水蒸气可以冲淡周围氧气浓度;燃烧的金属氧化物与烧结粉末产物形成硬壳,减弱火焰和热量向电缆内部蔓延和传递。

2.3 产品结构

除电缆的优异耐火性能外,需确保电缆最小弯曲半径可以达到9倍的电缆外径,以适应舰船狭小空间的需求。经反复研究,我们优化了产品结构,一方面将绝缘层与耐火层集为一体,另一方面选用更合适的填充材料,并优化护层结构。

成缆缝隙采用阻燃聚丙烯网状撕裂纤维进行填充,其密度仅有0.7 g/cm3,柔软、无毒,具有非吸湿性,不含石棉成分,满足国际海事组织和各国船级社要求的绿色造船规定,耐温等级满足电缆最高长期运行温度95℃,且与硅橡胶绝缘料兼容。

参照NEK TS 606—2009近海用无卤耐泥浆电缆标准,采用挤包型内衬层替代传统的内护套,既有机械保护的作用,又减小电缆外径。

通过合理的产品结构设计实现了成品电缆耐火性能好、外径减小、重量减轻、便于敷设、易于弯曲的目的。具体的结构如图1所示。

图1 舰船用中压耐火轻便软电缆结构

2.4 产品试制

(1)工艺流程

根据设计确认的产品,生产工艺流程如下:拉丝→韧炼→镀锡(若需)绞合→三层共挤→金属屏蔽→成缆绕包→挤包内衬层→编织铠装→挤包外护套→成品检验。

(2)关键工序控制点

该电缆的关键工序是三层共挤,控制点是同心度和硫化程度。与低压电缆主要考虑机械强度不同,中压电缆导体屏蔽、绝缘和绝缘屏蔽的三层共挤对于耐压等电气性能有着至关重要的影响,需要特别关注三层共挤的同心度。检测方法是测量偏心度,即在同一截面进行各层的厚度测量,各层的偏心度按照下式计算,结果应不大于0.15。

式中:k为偏心度;tmax为各层最大厚度;tmin为各层最小厚度。

合适的硫化度是橡胶电缆产品机械物理性能得以保证的关键,按照ANSI/ICEA T-28-562—2003标准的试验方法,硫化度通过负载延伸进行检测,产品在重力负载下的延伸率应不大于50%。

3 耐火性能试验

现行国外和国内标准中没有针对中压耐火电缆的试验方法,我们参照了国家电线电缆质量监督检验中心发布的技术规范TICW 08—2012附录表B的方法进行试验,并将试验温度由750℃提高为830℃,以与各国船级社规范和相关国际标准推荐的低压电缆的耐火试验温度保持一致,试验结果令人满意。耐火试验步骤分为两部分:

(1)供火时间内。试验中在试验电路的两端施加电缆的额定电压,即导体和屏蔽之间的试验电压等于电缆的额定电压Uo,并在830℃的火焰条件下持续90 min,在此期间电路应不被破坏、断路器断开或导体断开。

(2)供火时间外。供火试验结束后1 h内,对试样的完整性进行检查,在保持供火时间内试验原始状态的情况下,对试样施加3.5Uo的试验电压并持续15 min,期间电缆不发生击穿。

4 结束语

研制的舰船用中压耐火轻便型软电缆采用陶瓷化硅橡胶作为绝缘层和耐火层,简化了中压耐火电缆的结构,降低了外径和重量,具有更小的弯曲半径,提高了生产效率,在保证各项性能的同时大大提高了电缆的耐火性能。

[1]NEK TS 606—2009 Cables for offshore installations halogen free and/or mud resistant——technical specification[S].

[2]ANSI/ICEA T-28-562—2003 Test method for measurement of hot creep of polymeric insulations[S].

[3]TICW 08—2012 额定电压6 kV(Um=7.2 kV)到35 kV(Um=40.5 kV)挤包绝缘耐火电力电缆[S].