数控车床螺纹加工调节实用方法

四川德阳东方电机股份有限公司 (618000) 刘 斌

1.数控车床螺纹加工现状及局限性

近年来数控机床应用逐渐普及,数控机床能完成很多普通机床难以完成,或者根本不能完成的复杂型面零件的加工,而且可以提高零件的加工精度,稳定产品的质量,提高生产率。但是,在数控车床螺纹加工技术实际应用中,由于数控车床取消了丝杠的设计应用,却存在了很多不如普通车床实际加工方便的地方。例如数控车床车削螺纹时只能一次成形,车削过程中不能象普通车床一样随意改变转速,否则螺纹就要乱扣,就算是螺纹切削由于转速选择不当造成加工螺纹时发颤也不能改变转速;另外,还有螺纹工件一但卸下机床就不能再上数控车床修调加工了,因而存在很多不方便的地方。

2.数控车床螺纹加工切削原理分析

能不能找到一种克服数控车床这种加工不足的方法呢?经过仔细观察分析,发现数控车床螺纹加工时是由主轴上的位置编码器与主轴转速同步来加工螺纹的,为什么在加工中改变主轴转速螺纹要乱扣呢?通常,螺纹切削是沿着同样的刀具轨迹从粗切到精切重复进行的。因为螺纹切削是在主轴上的位置编码器输出一转信号时开始的,所以螺纹切削是从固定点开始且刀具在工件上的轨迹不变而重复切削螺纹。由于螺纹切入时系统有一个响应时间,而在同一个响应时间内,主轴的速度快慢不同,切入的角度也就不同,因而主轴速度从粗切到精切必须保持恒定,否则螺纹乱扣。

3.利用原理公式进行加工螺纹调整

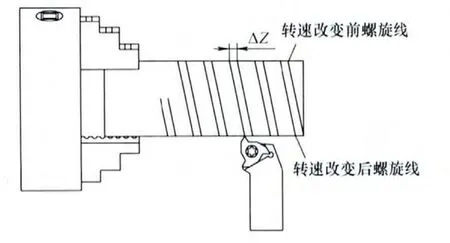

经过观察所得,决定立一个公式来解决这个加工难题。进行多次认真分析思考,要解决乱扣,就必须要准确知道转速改变后和改变前的螺纹牙距差。设改变前转速为S1,改变后转速为S2,单位响应时间为t,螺距为P,那么在单位响应时间内转角R1=S1t/60(转);R2=S2t/60(转);其转角差R=R2-R1,由于螺距P是预先知道的值,因此得出公式:牙距差ΔZ=P(S2-S1)t/60。从公式中不难看出,只要知道所加工的螺纹螺距和系统响应时间就能知道牙距差,通过补偿牙距差就能使转速改变前与改变后的螺纹切入点重合,从而避免螺纹乱扣 (见附图)。

螺纹螺距示意图

有了公式后,在数控FANUC0i-620车床上进行实际检验,先测试系统响应时间t:使用G92螺纹切削循环方式在试件上车削一个螺距6mm、深0.2mm的螺旋线,在程序不变的情况下,提高转速100r/min,然后再执行程序,这时,试件上将产生一个乱扣的螺旋线,用卡尺测出两条螺旋线之间的间距值ΔZ,通过公式ΔZ=P(S2-S1)t/60求出系统的响应时间t=0.055s;把系统响应时间t代入公式就求出此机床的补偿牙距差ΔZ。通过多次测试,使用补偿牙距差 ΔZ加工螺纹,转速变化在20~800r/min的范围内都有效,得出ΔZ为正值时,Z轴补偿向负向补偿;得出ΔZ为负值时,Z轴补偿向正向补偿,也可利用宏程序在程序内事先输入转速变化后的Z轴调整值,使程序能够完整加工,因此验证所利用公式ΔZ=P(S2-S1)t/60有效。同时,需要注意的是,由于每个机床厂家不同,所生产机床系统响应时间不同,因此事先必须按照以上方法测试出系统响应时间,才能利用公式任意改变转速加工螺纹。

4.结语

采用螺纹牙距补偿公式ΔZ=P(S2-S1)t/60的应用,可以在加工螺纹时使用大范围的转速变化;可以任意加减速转速;改变切削参数,及时修调螺纹,从而避免了螺纹加工时不能修调切削参数的弊端,提高了加工工件的质量。同时,在螺纹加工件重新上机床后,先使用几十转低速校正螺纹刀,再提高转速进行螺纹切削,很好地解决了数控车床螺纹加工件重新上机床的返修加工难题,有力地取代了普通机床加工螺纹的优势,为数控车床螺纹加工调节提供了一种简单实用的方法。