矩阵肋式涡轮叶片气热耦合数值模拟研究

赵俊明,姜东坡,邹建伟

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

燃气轮机随着冷却技术的发展,其涡轮进口温度的不断提高[1-3]早已超出叶片材料承受温度,为了进一步提高效率必须采用更先进的冷却方式。以往大部分涡轮设计者普遍采用的是分离迭代求解方法,但是这样反复迭代[4]容易导致计算繁琐和结果不准确,同时设计和计算周期长。目前一种先进的计算方法气热耦合计算[5]在涡轮叶片设计中得到较好的应用,尤其在复杂的冷却结构中更为有效。本文利用气热耦合计算方法获得该矩阵肋式燃机涡轮叶片的换热效果,并对叶片及流场进行结果分析。

1 计算方法

1.1 物理模型

燃气轮机涡轮叶片内部为矩阵肋式冷却结构,采用了前后两个腔室加冲击套筒的整体结构,冷却方式包括冲击冷却、气膜冷却、肋板扰流和尾缘劈缝等多种冷却。叶片前缘密布着多排气膜孔,在压力面和吸力面亦各有几排气膜孔。冷却空气一部分从前腔进入叶片内部,经冲击冷却后由叶片表面冷却孔排出进行气膜冷却,另一部分从后腔进入叶片内部,经矩阵肋扰流结构和尾缘梳齿结构从尾缘排出与燃气混合。

1.2 控制方程

流体的控制方程是连续方程、动量方程和能量方程,采用三维非定常N-S方程,在三维笛卡尔坐标系下,其守恒运动方程组如下:

式中:SM为动量的源项;SE为能量的源项;h*为比总焓,h*=h+U2/2,且 h=h(p,T)。

1.3 网格及边界条件

本文采用CFX软件进行气热耦合数值模拟,网格模型如图1所示。对于燃气进口给定总温总压,燃气区域两侧设定为旋转周期性边界条件,燃气出口边界条件给定静压分布,冷气入口给定流量(或压力)和温度。

图1 高压涡轮导叶网格划分

2 计算结果分析

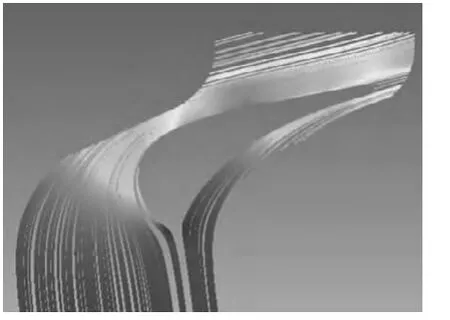

以某燃机高压涡轮导叶作为研究对象,计算条件为该叶片工作状态下参数条件,根据燃料成分对物性参数进行了拟合,使计算结果更加真实准确。叶片表面温度分布如图2所示,叶片表面温度比较均匀、温差小,温差引起的热应力较小,叶片表面温度都在材料许用温度范围内;叶片中截面流场流线分布如图3所示,从图中可以看出无附面层分离现象,流线分布较光滑。

图2 叶片表面温度分布云图

图3 燃气流场中截面流线分布

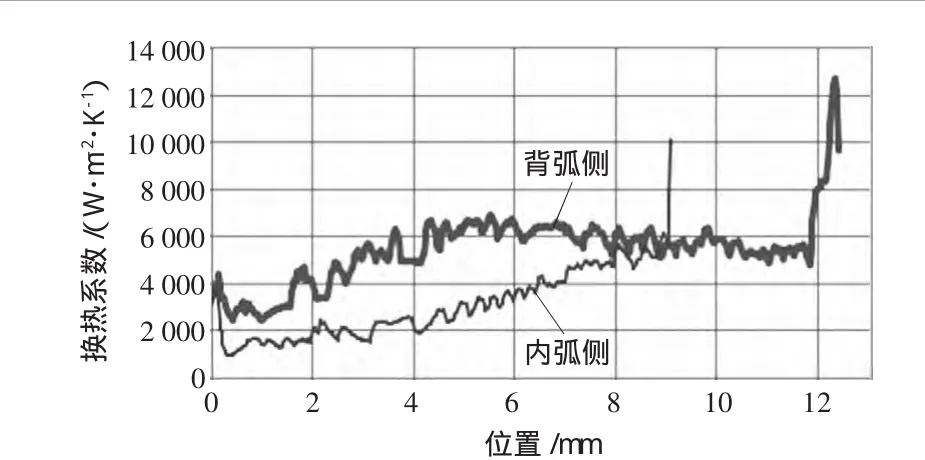

数值模拟计算得到稳态工作状态下的换热系数分布,图4为内背弧中截面的换热系数分布。从图中可以看出背弧的换热效果大于内弧,但背弧和内弧的尾缘都比前缘换热效果好,原因是尾缘布置了大量的矩阵肋和梳齿结构增强了换热效果。

图4 内背弧中截面的换热系数分布

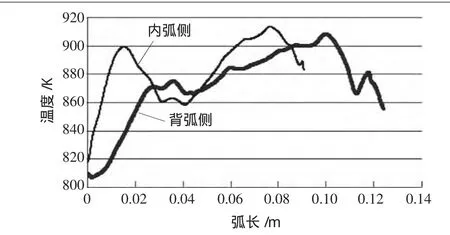

图5 内背弧中截面沿弧长的温度变化

图5为中截面内背弧沿弧长的温度分布,从图中可以看出叶片前缘平均温度在850K以下,中截面最高温度小于920K,叶片表面整体温度分布相对均匀,最大温差为100K,热应力相对较小,叶片寿命长。整个计算结果表明冷却结构设计合理且冷却效果好,工作状态下的最大温度在材料允许范围之内,整个叶片表面尾缘叶根处温度略高,说明还有进一步优化的空间。

3 结论

采用气热耦合计算可以准确快速地得出高温高压下气冷涡轮冷却的流场分布情况和温度分布云图,可对叶片换热效果和实际运行情况进行预测,对于该叶片改型优化和其他气冷叶片提供了基础。

通过对模型燃机高压涡轮导叶气热耦合计算分析,发现导叶表面温度分布比较均匀,温差不大,热应力相对较小,流场流线光顺,无分离发生。

[1]胡东.燃机叶片冷却技术对透平初温的影响[J].科技创业月报,2007(1):196-197.

[2]倪萌,朱惠人,裘云,等.航空发动机透平叶片冷却技术综述[J].燃气轮机技术,2005(4):25-28.

[3]张效伟,朱惠人.大型燃气透平叶片冷却技术[J].热能动力工程,2008(1):1-6.

[4]邓化愚,刘玉芳,罗明俊,等.复合式气冷涡轮叶片内部流动和换热计算[J].航空动力学报,1989(4):344-346.

[5]董威,黄维娜.某型发动机涡轮冷却叶片的流动换热耦合计算研究[J].燃气涡轮试验与研究,2006(2):14-17,32.