侧缝抽气对多管式分离器性能和流场的影响

韩柏,刘永飞,金有海

(1扬州工业职业技术学院,江苏 扬州 225127;2中国石油大学(华东)化学工程学院,山东 青岛 266580)

抽气是一种依靠从排料口抽取少量气体以达到优化分离器性能的手段。催化裂化三旋用逆流反转式分离器通过抽气减小了锥体内带来返混夹带的轴向速度,增加了锥体内切向速度,减小了排气芯管下的短路流,优化了流场,提高了分离效率[1]。对蜗壳式分离器进行抽气可以减少分离器负压区,负压中心上移,减少壁面粒子夹带,同时延长了气流向下旋转的距离,抑制了旋转气流向上的旋转强度,降低了夹带[2]。对于环隙排料的直流式分离器,抽气可以减小排气口的汇流,从而减少了已经沉降下来的颗粒重新分散到气流中[3]。可以看出,抽气对于很多分离器都有改善流场、增加分离效率的作用。但是,国内外对于侧缝排液的多管直流式分离器研究很少,对于多管直流式分离器的侧缝抽气更是没有系统的研究。本文从实验和流场两个角度出发,对多管直流式分离器的侧缝抽气进行详细的研究,为工程应用提供一定的理论依据。

1 实验装置与方法

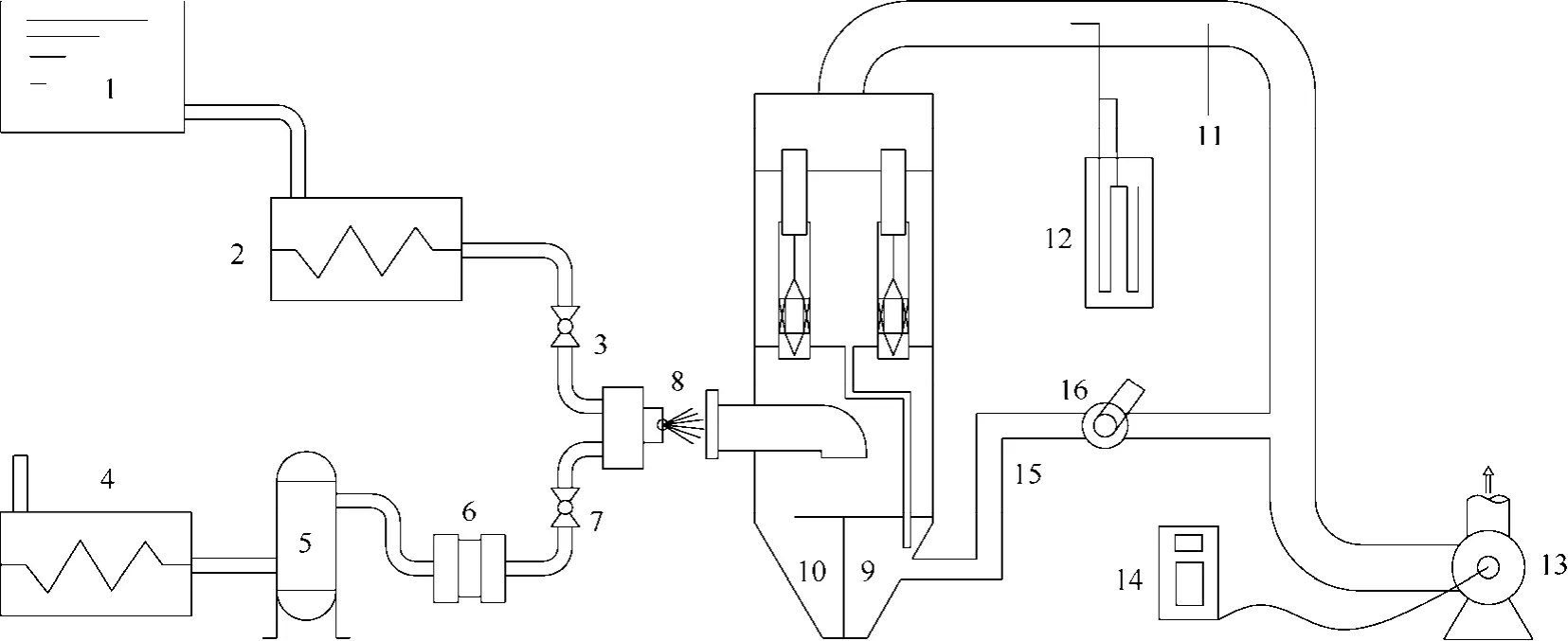

1.1 实验装置与流程

实验装置流程图如图1所示,来自螺杆压缩机的高压气流和螺杆泵从计量水池里抽出的水在双流体喷嘴处汇合并产生雾化液滴。在引风机的作用下,雾化液滴和大气作为气液混合相一块进入多管直流式分离器本体。进入分离器后,一部分液滴在进气室内惯性分离下来,其余液滴随气流进入6个旋风单管进行旋风分离。在导流叶片的作用下,液滴被甩到旋风单管的边壁,然后从旋流单管环形空间四周的四条侧缝排出到集液室,最后分离下来的液体沿着收液管进入收液室 1,开始惯性碰撞分离下来的液体进入收液室2。

图1 实验流程图

图2 抽气口示意图(单位:mm)

整个实验装置是在负压环境下操作。螺杆泵配有无级变速电动机,可以调节螺杆泵的流量;风机连接有变频器,可以调节风机的转速从而调节气体流量。实验中通过将收液室1和排气管路连接在一起来实现抽气操作,如图2所示。抽气量通过调节连接管路上的阀门来实现。

1.2 测量方法

实验中的风量通过毕托管系统测出,液相流量通过计量桶测出,相关质量通过电子称测出。

为了排除蒸发带来的影响,本实验采用空气-NaCl水溶液作为气液两相,用氯离子的摩尔数来计算分离效率。本实验单独考察抽气对旋风管的影响,所以单独计算6个旋风管的效率。

效率计算公式如式(1)。

考虑到加入少许氯化钠对水的密度影响不大,式(1)中假定盐水的密度与水密度相同。式中,m2为旋风管分离收集氯化钠溶液质量g;C2为旋风管分离收集氯化钠溶液中氯离子的浓度 g/m3;m1为进气室分离收集氯化钠溶液质量g;C1为进气室分离收集氯化钠溶液中氯离子的浓度g/m3;m0为进口盐水质量g;C0为进口盐水中氯离子的浓度g/m3。

2 实验结果分析

2.1 阻力特性

如图3所示,为抽气前后旋风管的阻力特性曲线。从曲线中可以看出,抽气对旋风管的压降影响很小。这主要是因为,叶片处气流的旋转强度是旋风管压降的主要原因,而抽气后叶片处的气流旋转强度几乎没有变化。

图3 抽气与不抽气的阻力特性曲线对比(1 mmH2O=9.80665 Pa)

2.2 性能实验

本实验得出了单管风量分别为 210 m³/h、240 m³/h、275 m³/h、300 m³/h时抽气对多管式分离器旋风管分离效率的影响曲线,并比较了不同抽气率对分离效率的影响,如图4所示。

比较4个不同风量下抽气对多管直流式分离器效率随着入口浓度的变化曲线不难发现,4组曲线有着相同的规律。

(1)在相对较低的浓度区域范围内,抽气可有效增加多管直流式分离器效率;且抽气率越大,分离效率增加越明显,如气量为210 m3/h、浓度为20 g/m³时,抽气量为 0、2.5%、5%对应分离效率为88%、90%、93%。

(2)抽气后,多管直流式分离器效率曲线在一定入口浓度值处出现了效率的下降现象。

(3)单管风量越大,多管直流式分离器性能曲线出现下降对应的入口浓度值就越大。

图4 抽气对效率的影响

考虑到抽气对于逆流反转式分离器、蜗壳式分离器、环隙排料的直流式分离器性能的影响情况,最可能使性能曲线出现以上变化的原因是抽气对于流场的影响。为了具体考察抽气对于分离空间内流场产生的影响,本文对直流式分离管进行了数值模拟研究。

3 数值模拟

为了进一步考察抽气对直流式分离器分离空间流场的影响规律。本文采用数值模拟的方法进行进一步的研究[7-8]。

3.1 模型简介

对模型进行简化,本模型是在直流式单管侧缝周围加一个圆环腔,在腔下面开两个口作为抽气口,如图5所示。直流单管内径100 mm,长385 mm;排气管内径80 mm,长300 mm;4条渐扩锐缝均布在分离管上,侧缝长度为 150 mm。湍流模型采用雷诺应力模型(RSM)。

图5 直流式单管排液侧缝结构示意图(单位:mm)

(1)建模 运用Gambit进行建模,下导流锥尖所在平面中心为坐标原点,Z轴沿筒体轴线向上为正。排气管段壁厚度为 3 mm,分离管段壁厚度取为 5 mm。考虑到模型的复杂性和形状的不规则性以及数值计算的精度,对于本模型的不同区域采用结构化与非结构化网格相结合的方法进行网格的划分。网格总数169067,最大网格质量为0.835491,小于0.97,网格质量大于0.8的网格所占百分比约为 0.01%,网格质量较高。单管网格模型如图 6所示。

(2)边界条件设定

①入口边界条件 流体为常态的空气,流场数值计算从进口截面开始,进口边界类型采用速度进口(VELOCITY-INLET),空气流量Q=300 m3/h,即 Uin=10.62 m/s,密度ρ=1.225 kg/m3,黏度μ=1.7894×10−5kg/(m·s),水力直径 d=10 m。则雷诺数Re、湍流强度Ii可分别通过式(2)、式(3)计算。

图6 直流式单管建模

经计算,Re=7.26×104,Ii=3.949%。

②出口边界条件 出口边界选择目前应用广泛的流动出口(OUTFLOW)。

③壁面条件 导流叶片、导流锥、分离管、排气管等边壁设为壁面(WALL),按照无滑移条件处理。

3.2 数值模拟结果分析

如图7~图9为分离空间侧缝上沿水平面上的三维速度在抽气前后的变化情况。从图中可以看出,从分离空间到排气管因为汇流而产生的向心径向速度减小;自由涡区域切向速度增大,切向速度峰值处也略有增大;轴向上行流速度减小。

直流式分离器的分离理论是飞行时间模型[4-6],即看在一定时间内颗粒是否能被收集下来。经过叶片后,自由涡区域的液滴浓度要远高于管中心区域的液滴浓度,抽气后自由涡区域的切向速度增大有利于提高液滴所受离心力,减少液滴飞行到壁面的时间;同时,轴向上行流速度抽气后有所减小,增加了液滴在分离空间内的停留时间。从飞行时间模型看,这两方面都是有利于液滴的分离。向心的径向速度抽气后有所减小,这就减小了边壁附近液滴重新被吹到中心并被气流带走的可能性。因此,从分离空间内三维速度方面看抽气有利于液滴分离。

图7 抽气对径向速度的影响

图8 抽气对切向速度的影响

图9 抽气对轴向速度的影响

从实验数据可知,在每个流量下的低浓度区域,抽气增加分离效率,但是在高浓度区域,效率曲线随着浓度的增大出现了下降现象。这由两方面原因造成:第一,边壁附近的切向速度增大,导致液膜处速度梯度增大,气流对液膜的剪切力增大,或者说液膜的运动速度增大;第二,浓度的增高使得分离下来的液量大大增加,液膜厚度增加。表征液膜活跃程度的液膜雷诺数跟液膜运动速度和液膜厚度有关,抽气后液膜活跃程度增高,效率下降由液膜夹带引起。

4 结 论

(1)抽气后,每个流量下低浓度区域的效率上升;高浓度区域出现了液膜夹带,效率下降明显。

(2)抽气使旋流器的最佳性能区间减小,操作弹性减小。

(3)抽气后向心径向速度减小;自由涡区域切向速度增大,切向速度峰值处也略有增大;轴向上行流速度减小。

(4)一方面抽气改善了流场,有利于分离;另一方面抽气使得液膜夹带更容易发生,降低了直流式分离器的操作弹性。

[1]张建,金有海. 灰斗抽气对旋风分离器分离性能影响数值模拟研究[J]. 工程设计学报,2008,15(5):313-318.

[2]潘维,池作和,李戈,等. 不同抽气率下细粉分离器流场数值模拟[J]. 电站系统工程,2003,19(6):10- 12.

[3]徐方成,洪华生. 导叶直流式旋流管分离性能的研究[J]. 厦门大学学报,2002,41(2):222-224.

[4]Austrheim Trond. Experimental characterization of high-pressure natural gas scrubbers[D]. Bergen:University of Bergen,2006.

[5]孙文寿,王高升. 旋流板分离器的结构对三维流场的影响[J]. 化工学报,2006,57(6):1334-1338.

[6]孙凤侠,卢春喜,时铭显. 催化裂化沉降器旋流快分系统内气相流场的数值模拟与分析[J]. 化工学报,2005,56(1):16-23.

[7]王英,王建军,崔志娜. 多管式旋风分离器内气相流场数值模拟[J]. 石油化工设备,2011(6):24-29.

[8]赵新学. 气固两相流对旋风分离器壁面磨损机理的研究[D]. 东营:中国石油大学(华东),2010.