采油厂修井作业物资精益生产体系的建立和运行

王顺吉,邢 文,王顺波

中国石化胜利油田分公司 (山东 东营 257000)

采油工艺技术的实施需要动用生产管柱和修井作业完成,而油管和抽油杆则是构成生产管柱的主要物资,因此,有必要建立和完善修井作业物资精益管理体系,满足油田开发生产的需要,保证油田开发生产运行[1]。

1 修井作业物资精益生产体系的内涵和特点

精益生产基本理念是在产品设计、制造、销售、以及零部件库存等各个环节消除不必要的浪费。核心思想是消除浪费和解决问题。因此,精益生产要求尽量减少库存、调动团队、找到原因、解决问题,从而保持持续改进[2]。通过加强质量管理,可以提高企业绩效。主要体现在2个方面:一是增加收入、利润和市场份额;二是降低经营所需资源投资[3]。

采油厂修井作业物资精益生产体系主要包括新抽油杆和油管的精益管理和修复抽油杆和油管的精益管理两部分。其特点是:

1.1 创新性

在建立修井作业物资精益管理体系中,运用了潜在失效模式与后果分析(FMEA)失效模式对影响作业生产材料的潜在原因进行了分析,利用原始数据和数理统计工具进行了验证,改变了过去分析问题不注重数据的管理理念,为理性分析修井作业失效提供了依据。

1.2 预防性

采油厂修复油管的生产布局、生产规模基本固定,需要科学计算修复油管的安全生产库存。通过实施修井作业物资精益管理体系,引入统计概率分布方法,计算前线作业队伍近期生产的需求,得到需求的平均值、标准偏差以及分布状态,掌握Φ62mm、Φ76mm两种修复油管应准备的安全库存量,为有效保证前线作业生产起到提前预防的作用。

1.3 可操作性

修井作业物资精益管理体系从油田生产实际出发,对作业生产所需油管、抽油杆等物资进行科学地分析,为采油厂降本增效起到了一定作用。修井作业材料精益管理,可操作性强,便于在其他采油厂借鉴和推广。

2 修井作业物资精益生产体系的内容

在油田开发生产中,由于油管、抽油杆问题作业频繁,油井作业费用上升。为此,需要分别从油管、抽油杆主材管理入手,不断进行质量改进,努力降低修井作业成本。

以某采油厂为例,将油井生产周期研究重点确定为小于400d的油井。通过统计分析1 116井次油井作业原因,抽油杆、油管失效比例占作业井次的53.1%,因此,抽油杆、油管失效是作业失效的重点改进方向。通过组织召开潜在失效模式与后果分析(FMEA)分析会,对造成油井杆管问题作业的潜在原因进行了分析评价,并按风险优先序数进行了排序,依次为抽油杆和油管寿命、油井偏磨、修复抽油杆和油管质量、新抽油杆和油管质量。

2.1 新抽油杆和油管的精益管理

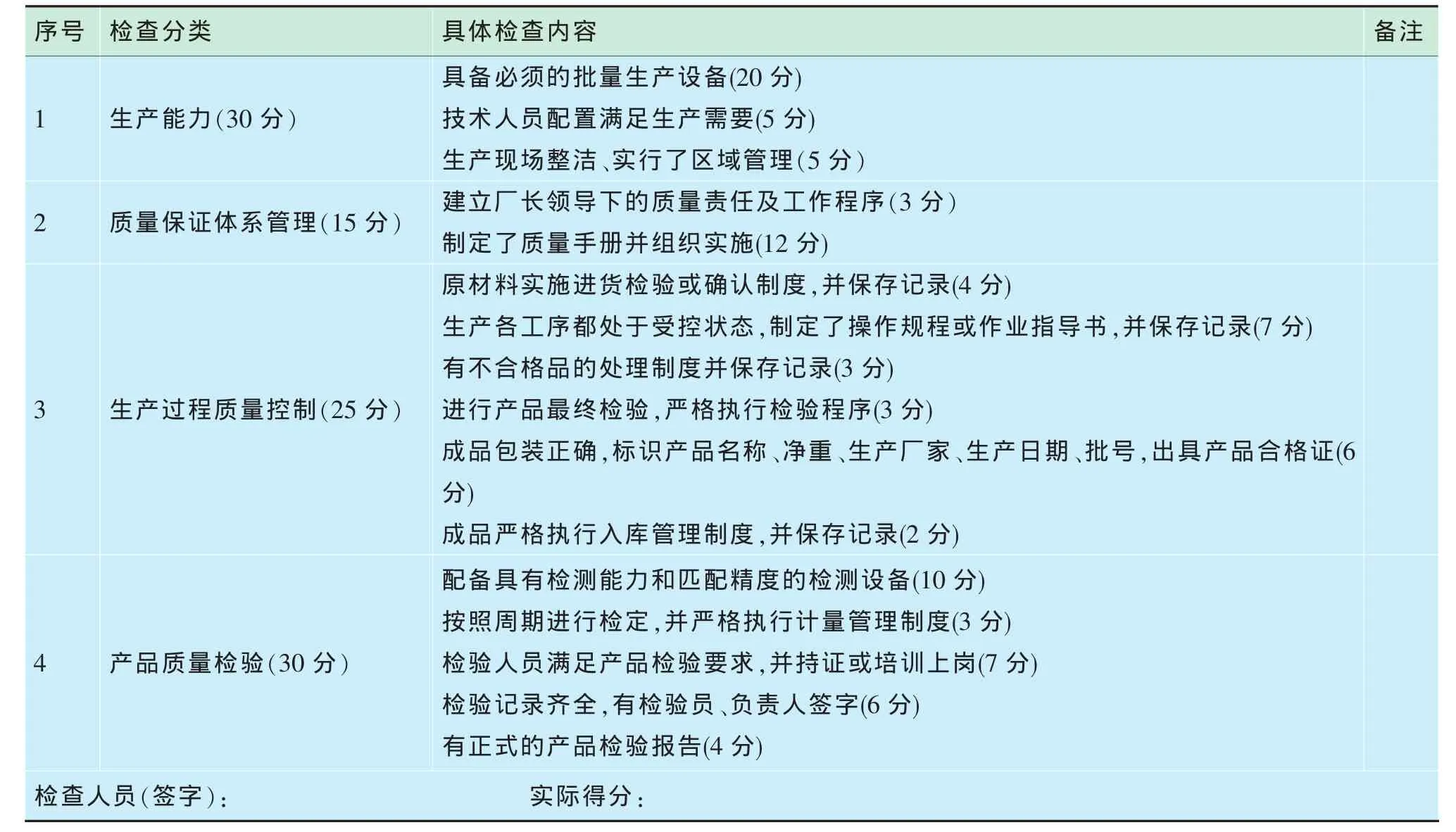

质量是涉及组织所有部门所有过程的问题[4]。目前采油厂的专项物资属于专业科室和物资供应部门共同管理。新抽油杆和油管质量是采油厂原油生产的重要保证物资,既是管理的难点又是重点。针对新抽油杆和油管下井物资资金量大、种类繁多的特点,采油厂推行了“谁选型、谁负责”、“谁引进、谁负责”的节点质量控制,强化对供应商的产品质量评价(表1),收到了较好效果。

产品标准是为了保证产品适应性,对产品结构、规格、质量和检验方法所制定的统一技术规定[5]。依据油管和抽油杆有关标准,分别对各个供应商的产品进行了质量检验,处理不合格物资11批次,挽回经济损失243.78万元,加大了对供应商的震慑力。

2.2 修复抽油杆和油管的精益生产

修复抽油杆和油管作为油田内部管理的重点,也需要运用精益生产的思想进行质量控制。由于受现场工矿情况等客观因素影响,目前采油厂修复抽油杆和油管存在以下问题:修复抽油杆和油管质量缺陷没有定义;修复抽油杆和油管质量缺陷没有记录;修复抽油杆和油管的可追溯性没有解决;修复抽油杆和油管维修工序能力没有鉴定。

为此,采油厂决定对修复抽油杆和油管实施精益生产管理,具体体现在:

1)成立修复抽油杆和油管质量改进小组,主要由厂技术监督部门和综合大队负责实施,厂技术监督部门负责修复抽油杆和油管的标准建立,综合大队负责具体的修复抽油杆和油管现场质量控制。同时,规范杆管修复工序各环节的班报表、修复记录,建立杆管回收、修复、收发台帐,追踪杆管生产周期。

2)完善修复抽油杆和油管质量体系。建立健全《修复油管质量管理手册》和《修复抽油杆质量管理手册》,完善了相关的基础资料。以修复油管为例,分别对清洗、探伤、车扣、换接箍、试压、新接箍检验、场地检验和成品检验等工序设置了检验单据,对首检制和抽检制的检验项目进行了规范。

表1 产品质量评价打分明细表

3)不断完善修复抽油杆和油管检验手段。积极引进质量检测仪器仪表,提高修复抽油杆和修复油管流程控制能力。油田技术检测中心技术人员到现场进行授课,使基层质检人员掌握各种质量检测仪器仪表使用方法和使用技巧。

4)修复抽油杆和油管实施质量改进。以一条修复线每日8h修复4 000m计算,算出节拍时间=8×60×60/4 000=7.2s。针对修复流程中瓶颈问题试压速度慢,增加试压设备一套并投入运行,修复一根油管时间由12.5min降为6.5min;由于油管现场鉴定困难,实施了现场鉴定——整体转运——油管探伤、抽油杆分年限管理;在修复有关缺陷识别方面,运用油管探伤设备,对回收的油管全部探伤,避免现场鉴定不到位问题,提高下井油管质量。

5)设置安全库存量。由于油管厂的生产布局已经固定,需要通过调整每班次生产任务量、安全库存量来寻找最优化的模型,保证在95%的情况下满足前线队伍的供应需求。运用统计概率分布方法,计算出油管厂Φ62mm、Φ76mm两种旧油管应准备的安全库存量。其中:Φ62mm的安全库存是400根、Φ76mm的安全库存是300根。

3 实施效果

随着油田生产运行的形势变化,对修井物资的要求越来越高。建立和运行修井作业物资精益生产体系,能够实现管杆投用系统化、分类管理科学化、实物管理仓储化、管杆修复标准化、质量跟踪责任化的“五化”联动管理模式,有效地促进了企业效益的提高。

[1]李宗田.油田采油生产管柱技术手册[M].北京:中国石化出版社,2009.

[2]马林.六西格玛管理[M].北京:中国人民大学出版社,2009.

[3]温德成.中小企业质量管理[M].北京:中国计量出版社,2003.

[4]戚维明.全面质量管理[M].北京:中国科学技术出版社,2010.

[5]全国石油天然气标准化技术委员会秘书处,石油工业标准化技术委员会秘书处.第十三届石油工业标准学术论坛论文集[M].北京:石油工业出版社,2011.