水-酒精混合蒸气在水平圆管横截面换热特性的研究∗

吴凡,胡申华,高策

(新疆大学 电气工程学院热能动力系,新疆 乌鲁木齐 830047)

0 引言

双组分混合蒸气在固体表面凝结时,当高沸点组分的表面张力大于低沸点组分的表面张力时,如果出现微小的扰动,在凝结表面的凝结液会产生Marangoni对流.使得凝结表面液膜厚度不均匀,形成类似珠状的凝结状态,一般称为Marangoni珠状凝结或Marangoni凝结.Mirkovich和Missen[1]于1961年首先拍摄到了相溶性双组分混合蒸气的这种非膜状凝结现象.1968年,Ford和Missen[2]两位学者用公式表示了出现“Marangoni现象”的条件.Fuji[3]测量了CFC12/CFC114和CFC114/CFC11混合物在水平管上凝结时的传热系数和空气对热传递的影响.Morrison[4]报道了质量分数为0.23%~0.88%的氨水混合物,其传热系数能提高13%.Chris和Joe[5]研究了在水平管壳式冷凝器通过加入少量氨实现了水蒸气换热的增强,得出加入氨水浓度在0.2~0.9%,平均传热系数提高了14%.这种现象本质上不同于疏水表面上形成的珠状凝结,它发生在亲水表面,且液滴形成的过程中有一层液膜存在于其表面上.Hijikata[6]指出在这种Marangoni凝结现象或“Pseudo-dr-opwise”发生时,液膜存在不稳定性,液膜表面的任何扰动会使液膜厚度出现差异,且表面张力的差值比其绝对值对Marangoni凝结现象的影响更大.Utaka和Terachi[7,8]进行了水-酒精混合蒸气的Marangoni凝结实验,认为过冷度是凝结现象的主要影响因素.同时Ukata与他的同事也研究了传热系数与蒸气浓度(Utaka和Wang[9])、与蒸气流速(Utaka和Kobayashi[10])的关系,并发现在水蒸气中加入非常少量的酒精(0.5%或更少)较纯水蒸气凝结换热增强2~8倍.同时在对整体温度梯度的研究中Utaka[11]和他的同事提出由于表面液膜的不稳定性导致了Marangoni现象的发生.应用整体表面温度梯度在失重或水平凝结表面的Marangoni冷凝区域,凝结液滴可不受任何外力而自发运动.Murase[12]研究了水平管上Marangoni酒精蒸气混合物的冷凝现象.这些结果呈现出与Ukata和Wang所做的竖直面凝结相同的趋势,细微的差别可以解释为几何因素,而传热系数依赖于过冷度和蒸气流速.Utaka和Nishikawa[13]利用激光吸收技术研究了水-酒精凝结液膜的厚度,确认了“Pseudo-dropwise”中低层薄液膜的厚度一般为1 um.在稳定的整体温度梯度条件下Utaka和Kamiyama[14]对水平和相关的换热表面整体表面张力梯度在冷凝液滴滴落过程中的影响进行了研究.实验结果呈现了凝结液滴从低温区域向高温区域运动的趋势,在凝结表面液滴滴落速度随表面张力梯度增加而增大,而且滴落速度与液滴大小无关.严俊杰[15]等进行了水-酒精混合蒸气在竖直平板表面的凝结换热实验,分析了蒸气浓度与压力对凝结换热的影响.王进仕[16]研究了具有温度梯度的试验块表面对传热系数的影响.而对于水和酒精混合工质在水平管外的研究还比较少,尤其是对水平圆管横截面的Marangoni现象的研究还未见报道,本文设计搭建了水平管外的Marangoni凝结实验台,研究了不同酒精浓度下水平圆管的横截面各点的传热系数的变化规律.

1 实验系统及计算方法

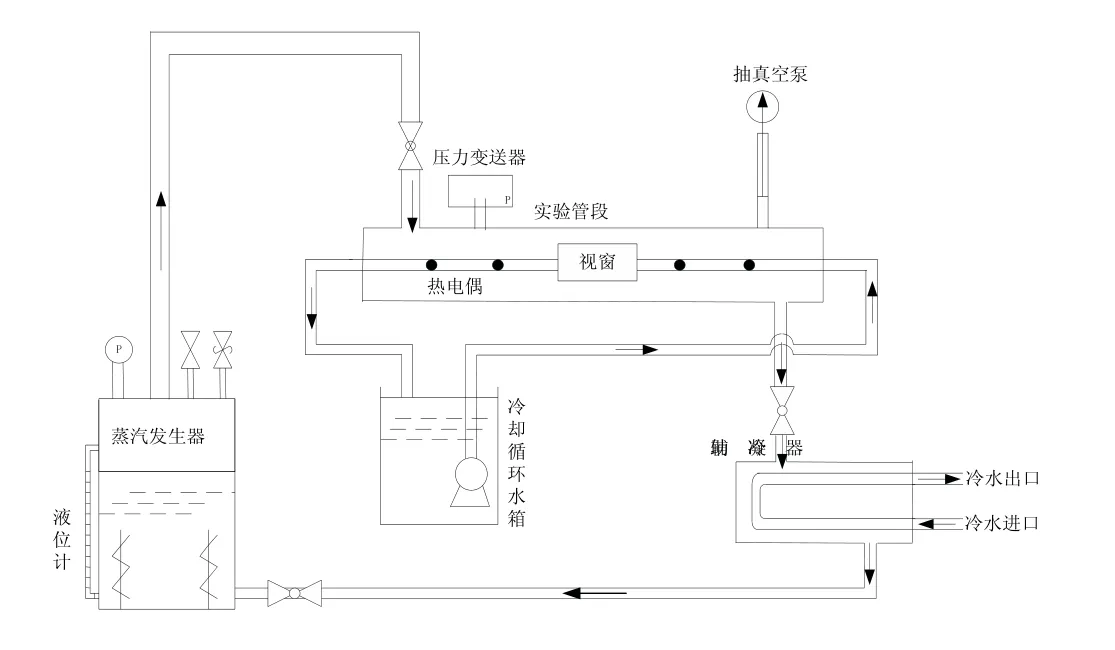

Marangoni凝结换热实验系统见图1,分为混合工质循环、冷却水循环系统.混合工质循环系统由蒸气发生器、实验管段、板式换热器、回流管路等组成.辅助冷凝器是为了凝结在圆管内未完全凝结的混合蒸气.冷却水循环系统由冷却水循环水泵、冷却水箱、变频器和相应的管路组成,通过变频器可改变冷却水流速,且与蒸气流动方向相反.抽真空系统用来排除系统中的不凝结气体,以保证实验的准确性和可靠性.在实验管段设置了视窗,利用CCD摄像头对凝结状态进行观察和记录.实验用厚度0.68 mm,有效长度1 000 mm,外径16.00 mm,内径13.33 mm的紫铜管作为实验管段.热电偶沿铜管轴向布置,直接焊接在铜管表面,Djordjevic[17]验证了这种测温方法是可行的.共布置5处,每处沿铜管外壁间隔90˚布置3对热电偶,一共15对热电偶.实验管段及热电偶的布置见图2.热电偶采用经过标定的铜-康铜T型热电偶.

图1 实验系统图

根据能量守恒原理:蒸气的热流量Φ全部转换为冷却水的吸热量Q.即

式中:c、qm、tfo和tfi分别为冷却水比热容(J/(kg·˚C))、质量流量(kg/s)、出口水温(˚C)和进口水温(˚C).

图2 实验管段测温区域热电偶分布简图

管外侧壁面的实验传热系数hexp

式中:do、l、tfo和two分别为铜管外径(m)、有效长度(m)、饱和蒸气温度(˚C)和管壁面温度(˚C).

管外侧蒸气层流膜状凝结理论表面传热系数hth为

式中:r、λ、ρ和η分别为汽化潜热(J/kg)、导热系数(W/(m·K))、蒸气密度(kg/m3)和动力粘度(Pa·s).

在运行过程中,管内、外侧常会积起各种污垢,由于本实验过程均采用的是新管材,故忽略其污垢热阻项.

利用文献[18]的方法对h的不确定度进行分析.导热系数λ的不确定度取2%,温度T的不确定度取0.1˚C,d的不确定度取0.02 mm,传热系数h的不确定性为4%∼19%.

2 实验结果

文献[7∼10]的研究表明,混合蒸气酒精含量是Marangoni凝结换热特性最重要的影响因素.本文在蒸气压力分别为50 Kpa、70 kPa,蒸气流速为0.46 m/s的条件下进行了酒精蒸气质量分数为0%~20%的实验,观察了不同工况下的凝结形态,得到了多个酒精含量下凝结表面上温度梯度和浓度梯度耦合时的Marangoni凝结换热特性.

2.1 凝结状态

实验实现了凝结形态的可视化,并拍摄了纯水蒸气、水-酒精混合物的凝结画面.如图3所示,从图中可以看出,纯水蒸气的凝结状态基本上一直为膜状,但液膜并不平整,可看到明显的波纹差异.这说明实验中凝结表面上的温度梯度所引起的表面张力差异,虽然不足以使液膜撕裂,但却对液膜起到了明显的扰动作用.混合蒸气的凝结形态一般都为非膜状,而具体形态与蒸气中的酒精含量、过冷度有关.细小液滴在铜管的底部汇集成较大的液滴后,最后由于重力的作用,跌落下来.

图3 凝结形态

2.2 凝结传热特性

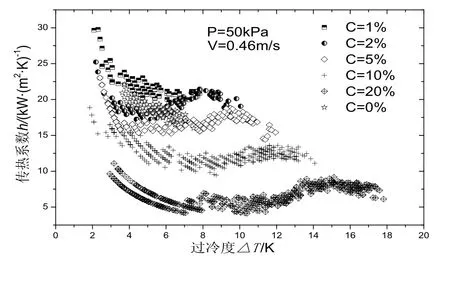

在实验中一共可以计算出15个不同局部的传热系数.考虑实验试件形状的对称性及15个可计算的局部在实验试件上所处的位置特点,选择了其中处于典型位置的3点:S3、S6、S15来分析凝结换热规律.

图4所示为S6点在不同酒精含量下混合蒸气凝结传热特性曲线,从图4可以看出,酒精浓度C=1%、2%和5%时,凝结传热系数随过冷度的变化趋势规律相似,在较小的过冷度区域凝结传热系数随过冷度的增加而下降;在过冷度大约为6∼10 K时,凝结传热系数随过冷度变化的趋势出现转折,凝结传热数随过冷度的增加而增大,且增加趋势逐渐变缓,然后开始下降,出现了一个小的波峰;当C=10%、20%时,凝结传热系数随过冷度的变化与低浓度时变化趋势相似,表现为中小过冷度(T<12 K左右)时,凝结传热系数随过冷度的增加而变小,维持在一定的的数值范围.达到某一过冷度时,凝结传热系数开始随着过冷度的增加而缓慢增加,直至达到峰值,其后凝结传热系数随着过冷度的增加开始下降.

图4 不同酒精浓度下S6点凝结特性曲线

2.3 蒸气压力对凝结传热特性影响

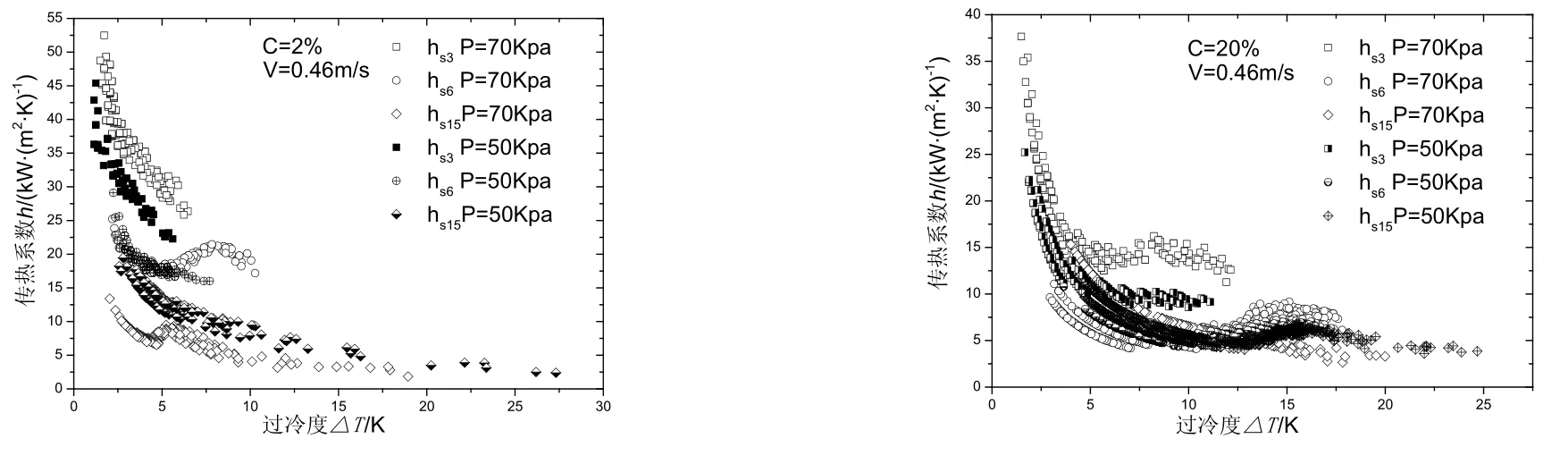

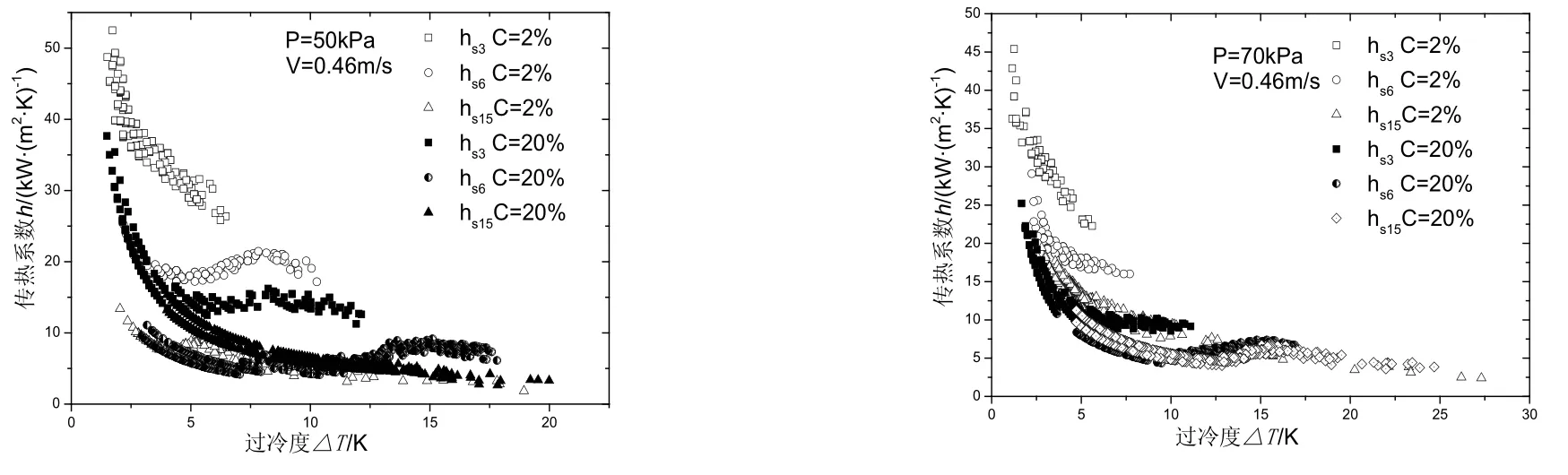

图5 所示为C=2%、20%,V=0.46 m/s流速下、不同压力时三个测点凝结特性曲线,从图中可以看出,凝结表面传热系数总体是在下降,但也如图4一样出现了波峰,且S3、S6和S15三个测点均是S3的传热系数在同过冷度条件下最大,S6和S15则排在其后.在C=2%时,蒸气压力对传热系数的影响较大,同一测点蒸气压力越大其传热系数越高,且S6测点的传热系数明显大于S15测点;在C=20%时,蒸气压力对传热系数的影响并不明显,只有S3测点可看出蒸气压力对其传热系数具有一定影响,而在S6和S15测点蒸气压力几乎没有影响,且S6测点的换热特性曲线与S15测点线性基本一致.

图5 不同压力下S3、S6、S15凝结换热特性

2.4 酒精浓度对凝结换热特性影响的分析

从图6可以发现,在酒精含量不同时,所有不同位置处的凝结传热系数随过冷度的变化趋势基本相同.对于不同酒精含量下的混合蒸气,S3点处的凝结传热系数均为最大,S15点处的传热系数均为最小,S6点处的传热系数居中,但在不同的酒精含量下,不同位置之间的传热系数差值不尽相同,在C=2%时差值较大,而在C=20%时S6测点与S15测点换热特性曲线基本一致.

图6 不同酒精浓度下S3、S6、S15凝结换热特性

凝结表面上不同局部(文中的S3、S6和S15三点)具有不同的传热系数,初步分析是由于凝结表面不同局部的表面张力梯度不同,从而引起局部凝结热阻有差异,最终使凝结表面各局部的Marangoni对流强弱有别,各局部换热效果自然不同.而引起表面张力梯度的原因是由于冷却水流向与蒸气相反,且测点S3在蒸气出口处,所以相较测点S6表面形成的凝结液珠在蒸气的冲刷下更快的滴落.当然对测点S15的影响更大,所以从图6中可以看出:S15点处的传热系数会最小,S3点处的传热系数最大.

3 理论分析

对于图5所表现出的压力对换热效果的影响可分析为水-酒精的凝结液为正极系统,其表面张力与浓度和温度具有下列关系

当c为挥发份的浓度时一定有

所以

其中σ为凝结液膜的表面张力.C为低沸点工质的浓度,t为凝结液膜的表面温度,sat指饱和状态.由式(6)可知表面张力随温度的升高而增大,在实验中可知,凝结液温度随相平衡压力的升高而升高,因此在相同过冷度、相同浓度和流速条件下,凝结液的表面张力随相平衡压力的升高而增大,表面张力的增大会导致凝结液膜内的扰动增强,从而使表面传热系数得到提高.对于液膜内酒精浓度的影响,压力的增加会使凝结液内的酒精浓度增加而降低表面张力,但浓度增大的幅度远小于温度增大的幅度,因此,此时可认为压力引起凝结液温度提高从而对表面张力的提高起主导作用,所以图5中低浓度时压力对换热效果的影响很明显.

对二元混合蒸气的凝结,气侧到凝结表面存在两个热阻,一个是蒸气侧到凝结液面的扩散热阻Rdiff,另一个是液膜的导热热阻Rl;2004年,Chris Philpott[5]进行了氨水的实验,他指出在最低浓度的氨蒸气中,Rl远大于Rdiff,相差一个数量级;随着浓度的增加,Rdiff逐渐增大,最终超过Rl而占据支配地位.从其实验结果我们可以推断出在低浓度时,扩散热阻相比导热热阻小很多,可不用考虑;但当浓度增大后,就必须考虑扩散热阻的值,且考虑为主导因素.所以在图5中高浓度时压力对换热效果的影响并不明显.

图6所表现的酒精蒸气含量对凝结传热系数的影响可分析为:低浓度时,在液膜内部存在由浓度差引起的Marangoni对流,Marangoni对流表面张力的差异增大了液膜的扰动,最终使得凝结液膜被撕裂,成珠状凝结,传热系数增大.高浓度时,导热热阻Rl跟扩散热阻比较起来,处于从属地位,也就是Marangoni效应对整个热阻的影响几乎可以不用考虑.所以,在浓度较高时,传热系数反倒下降.所以对于蒸气冲刷效果在低浓度时可以明显影响三个测点之间的传热系数,而在高浓度时由于加入扩散热阻因素的考虑,三点之间的传热系数差值反而逐步接近.但实验中C=1%时传热系数最大还是可以确定的.

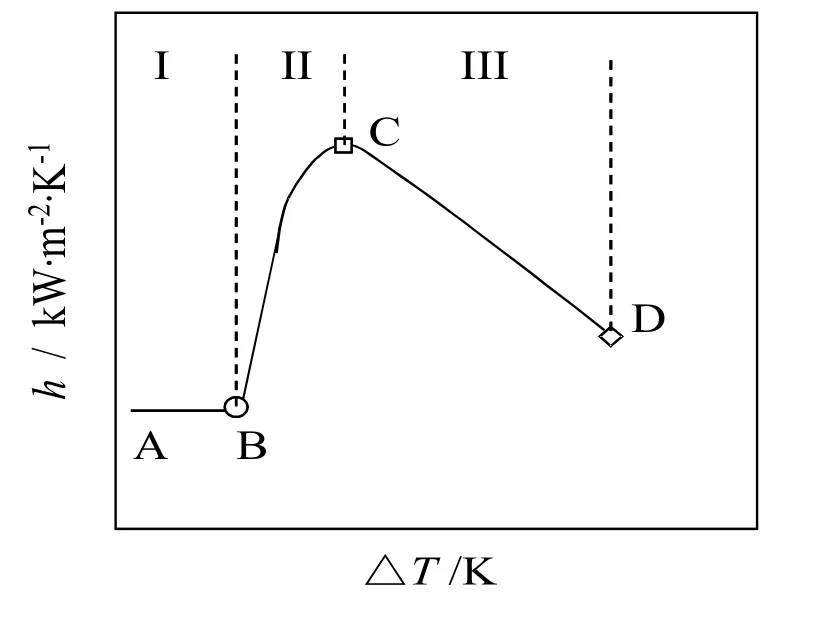

图5、6中出现的换热特性曲线波峰可由图7来解释.在表面过冷度较小的情况下(A-B),酒精凝结量较少,凝结形态一般为膜状或溪状,酒精蒸气在气液界面处堆积,造成很大的气相质量扩散热阻.扩散热阻在B点开始降低,因为凝结液膜的温度开始降低到气液相平衡图上该浓度下的液相温度,即酒精开始大量凝结,导致扩散热阻大为降低,凝结侧总的热阻随酒精的凝结也逐渐的减小,于是BC上升区传热系数急剧增大,凝结形态逐渐过渡到稳定的珠状凝结,达到传热系数的峰值后(C),传热系数开始下降,凝结形态也逐渐过渡到膜状(D).

图7 Marangoni凝结传热特性曲线

4 结论

对纯水蒸气而言,蒸气流速对凝结换热特性影响较小.对水-酒精二元混合蒸气而言,传热系数随蒸气流速增加而增加,增值幅值与酒精浓度相关.酒精浓度在1%时传热系数达到最大值.此后,随着浓度的增大,传热系数逐渐下降,高浓度下的传热系数甚至远远低于纯工质凝结.压强的增大能增强换热效果,但在高浓度时影响并不明显.且不同区域传热系数有差异,靠近蒸气入口的测点其换热效果大于远离入口的,在高浓度时横截面上各测点换热效果差异不大.这归因于二元混合蒸气的凝结存在扩散热阻Rdiff和液膜的导热热阻Rl;低浓度时,Rl远大于Rdiff,由于Marangoni效应,浓度差引起的表面张力差使得凝结形态呈现出珠状凝结,传热系数大为增强.而随着浓度的增大,Rdiff占据支配地位,尽管凝结形态仍然是珠状,但总的热阻是增大的,传热系数减小.