浅析吊扇叶片成形模具中凹、凸模成形面的车削加工方法

邝正安

(佛山市三水区工业中等专业学校,广东佛山 528100)

0 引言

模具的加工是模具生产的重要环节。模具的加工方法很多,选用合适的加工方法往往可以提高加工精度、缩短加工周期,节约加工成本。采用一些特别的加工方法(例如夹具)可以增加模具加工方法的选择,从而使原来不具备某些模具加工能力的车间也可以加工。本人在生产实际中,设计出了适当的夹具来完成叶片成形模具凹、凸模的成形面加工,使其生产周期、成本、加工精度等都具有优势。下文进行具体介绍。

吊扇叶片成形模具从整体上来说呈长方形,其成型面是规则的圆弧面。大多数加工人员首选的加工方法是铣削加工法,即采用普通铣床或数控铣床进行铣削加工。但铣削加工有如下缺点。

(1)模具长度尺寸大,所需的铣床型号较大,加工成本高。

(2)凸模成形面如果采用普通铣床加工,对操作人员的技术要求高,加工周期长,加工质量也难以保证,加工成本也高;而采用数控铣床加工,虽然精度能保证,但加工成本更高。另外,这么大型的数控铣床一般的生产厂家也不具备。

因此,笔者考虑采用其他更有效的加工方法来完成其加工。基于其成形面是规则的圆弧面,是否可采用普通车床来加工呢?经过笔者的反复研究,答案是肯定的。下面是所设计的车床加工方案。

1 凹模成形面的车削加工方案

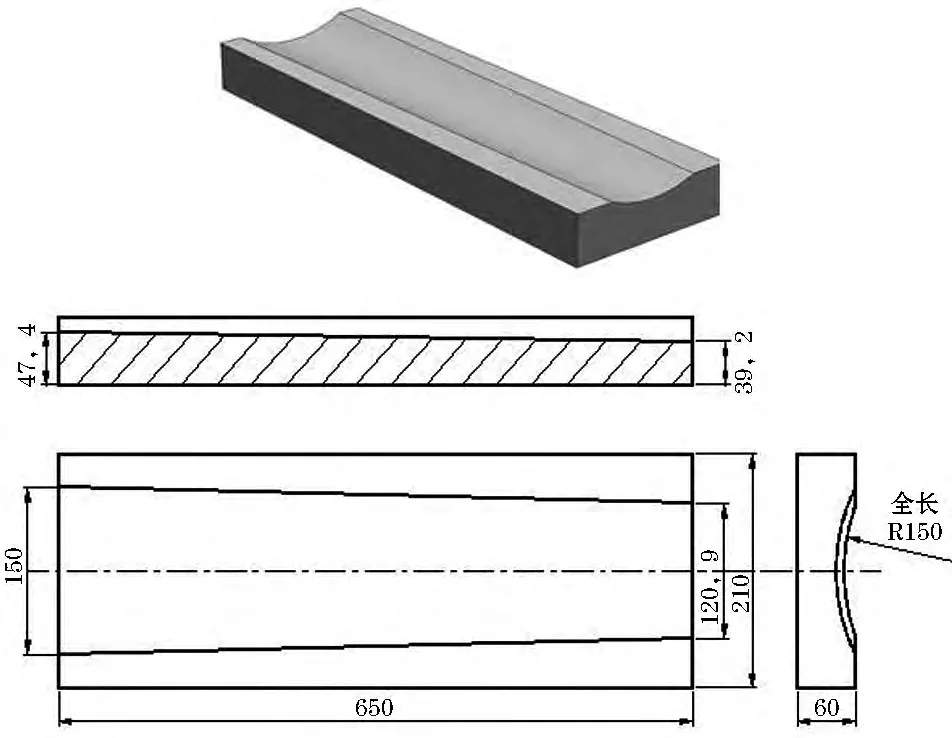

图1是凹模的示意图。

图1 凹模的示意图

虽然图1中显示出凹模的成形面是圆弧面,但如果按车床加工的常规装夹方式——用卡盘装夹工件,用刀架安装刀具,用车床来完成其加工是不可能的。因此,如果要采用车床进行加工,就不能按这种常规方式考虑,必须采取一定的特殊措施。下面介绍笔者所采用的方法。

(1)改变装夹方式

正因上面所述,传统的车床装夹方式不可能完成凹模成形面的加工,因此考虑改变这种装夹方式,采用将工件安装在刀架上,刀具装夹在卡盘上的方式。采用了这种方式,凹模成形面的车床加工就存在了可能性(当然这种方法也暂时改变了车床的作用,即车床起镗床的作用)。

(2)设计夹具完成其加工

将凹模直接安装在刀架上是困难的,因为车床没有如此大的刀架。因此,必须设计夹具以完成其装夹。笔者的方法是在凹模底部加装上一个支架,用来固定凹模然后再用刀架锁紧支架,这样凹模就固定在刀架上了。图2是凹模在设计了夹具后在车床上的安装与加工过程示意图。

(3)采取适当措施保证加工质量

凹模成形面的底面是有斜度的,安装过程中辅助百分表将凹模毛坯按图纸要求调整好斜度,同时,在固定凹模时还必须将凹模的中心与车床主轴轴线对齐。

2 凸模成形面的车削加工方案

图3是凸模示意图形。

凸模的特点如下。

(1)凸模的成形面是一个与凹模成形面半径相差一个叶片厚度值(叶片厚度为0.8 mm)的圆弧面。

(2)为了避免冲压过程中与叶片定位块相冲突,在宽度方向设计有与叶片外形相一致的锥度。

(3)由于凹模成形面底面在高度方向上带有锥度(凹模圆弧面全长半径大小相等,而宽度又不一致,具有锥度是必然的,并且从图3中可计算出两端的底部高度差值为8.2 mm),凸模的高度方向也必须具有与此同样大小的锥度值,模具才能正常运行。这也是在其加工过程中必须重点保证的尺寸之一(下面还会重点讲述)。

鉴于凸模的以上特点,其成形面采用车削加工同凹模一样是可能的,但也必须借助夹具才能最后完成。图4是笔者在凸模成形面车床加工中所设计的夹具图形。下面重点介绍设计思路。

图2 凹模加工过程示意图

图3 凸模示意图形

其设计思路如下。

(1)装夹设计

根据凸模的特点,其装夹设计必须采用双顶针式,在靠近车床主轴那边还需设计一个拨叉,以便车床主轴带动其旋转。此设计在图4中可明显看出。

图4 凸模夹具示意图

(2)凸模毛坯在夹具上的固定设计

上面已讲述到,由于凸模成形面底面在高度方向上带有锥度,因此夹具的总装效果要保证凸模上下两大平面与两顶针孔中心线之间具有此锥度值。

(3)凸模成形面底面锥度尺寸控制设计

上述锥度值在加工过程中必须严格控制,因此将连接板与凸模连接端的2个螺丝固定孔设计成长方形孔(椭形孔),以便于在加工过程中进行此锥度的调节,从而准确加工出锥度。

(4)凸模圆弧面加工过程中的半径尺寸控制设计

将连接杆的下母线到两顶针中心线之间的距离设计成大于150 mm(图中设计成152 mm),以便在其加工至尺寸时,连接杆与凸模一起参与车削,这样,在加工时可通过控制凸模与连接杆的直径尺寸(因为已形成直径回度),从而准确而方便控制凸模圆弧半径值,其过程如图5所示。

(5)平衡设计

通过计算,凸模的重量在70 kg左右,因为存在偏心问题,所以连接杆直径要设计得大一点,以尽量保证其加工过程中的动平衡,从而保护机床。由于车削速度较低,而又是单件生产,其对车床的影响也是有限的。

通过以上的夹具设计,凸模的圆弧面在普通车床上加工就有了可能,并且既能保证加工质量,还能降低加工成本。图6是其加工完成后的三维示意图。

图5 凸模圆弧加工过程的半径控制示意图

图6 凸模加工完成后的三维示意图

3 结束语

这套夹具的设计大大简化了吊扇叶片成形模具的加工,也降低了成本,使许多原来不具备加工能力的车间也能加工出这套模具,也完全满足使用要求。

[1]赖远雄.排气扇叶片成型模的特殊加工方法[J].机电工程技术,2013(6):196-198.