床下启动燃烧器耐火浇筑料脱落原因分析与对策

曹生友

(中能建山西电建一公司,山西大同 037001)

0 引言

某电厂2×135 MW机组工程锅炉选用哈尔滨锅炉厂有限责任公司制造的2×480 t/h循环流化床锅炉,炉内耐磨耐火由哈尔滨锅炉厂设计。低温烘炉结束后对炉内耐磨耐火工程进行了全面检查,除有几条收缩裂纹外两台炉整体质量合格。高温烘炉工作随锅炉吹管同步进行,高温烘炉工作的结束标志着锅炉炉内耐磨耐火砌筑工作已全面完成。在高温烘炉过程中,1号炉两台床下启动燃烧器耐火浇筑料发生局部脱落的现象,2号炉左侧床下启动燃烧器发生了内层保温材料局部掏空的现象。本文将发生问题的原因着重从设计、烘炉及运行等方面加以分析并提出相应的解决方法。

1 现象

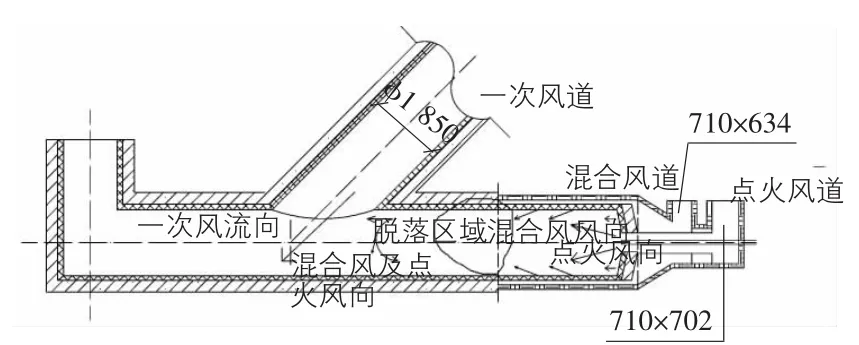

1号炉床下启动燃烧器在高温烘炉(锅炉吹管)期间发生耐火浇筑料局部脱落,脱落部位位于预燃室到一次风管之间中上部(如图1所示),其中小部分保温层也发生脱落,裸露部分混合风管、固定耐火材料用的支撑钉及钢筋均已熔化(所有部件材质均为1Cr20Ni14Si2耐热钢),混合风风室端板焊缝开裂。右侧床下启动燃烧器脱落约2 m2,左侧约1.5 m2。

2号炉左侧床下启动燃烧器在汽机冲转期间发生保温浇筑料局部吹走,外壁烧红的现象。吹空位置位于预燃室端部向外法兰处,吹走保温层材料约3 m2。

2 原因分析

1)锅炉运行配风不合适。

图1 床下启动燃烧器结构、脱落区域及风向示意图

1号炉床下启动燃烧器在锅炉吹管(高温烘炉)期间发生局部耐火层脱落、部件熔化的现象。经过对运行过程及对脱落现象分析,主要原因是运行配风不当造成超温所致。床下启动燃烧器设计运行温度900℃,耐火浇筑料的耐火度1 790℃。床下启动燃烧器结构、脱落区域及风向如图1所示。

首先说明床下启动燃烧器配风及燃油雾化片情况:锅炉高温烘炉(锅炉吹管期间)使用燃油。床下启动燃烧器配风分为三路:点火风经点火风口进入预燃室内,用来满足油枪点火初期燃烧的需要。混合风经预燃室内、外筒之间的风道进入预燃室,是防止油枪点燃时炽热的油火焰贴壁,使得预燃室内筒壁过热。一次风是在锅炉启动初期,利用主一次风漏风对主一次风与燃烧风道连接处流动死区加以冷却。

1号炉在运行时一次风调整门开度约30%,混合风调整门开度约为90%,点火风开度为80%,总风量约14万Nm3/h。

在锅炉吹管前期的高温烘炉期间开始用0.7 t/h雾化片火焰正常,在更换1.2 t/h雾化片升温后出现火焰贴壁燃烧现象严重,从床下启动燃烧器结构和运行原理分析,应为点火风、混合风与一次风的配比严重失调所致(风向及风位置如图1所示)。

原因分析:使用混合风的目的之一就是防止油枪点燃时炽热的油火焰贴壁,使得内筒壁过热。在床下启动燃烧器运行时混合风风门开度达到90%,接近全开状态调整余量不大,而一次风门开度为30%,从图1中可以看出一次风管截面积是混合风管的横截面积和点火风管截面积之和的2.83倍,混合风和点火风共同的母管(φ920)来自于一次风管(φ2 020)且成90°夹角,因此一次风风量远大于混合风及点火风风量之和,一次风与混合风、点火风夹角基本成45°夹角,这样一次风对混合风及点火风向水冷风室方向流动起到了阻碍作用,致使燃油燃烧产生的大量热量不能顺畅地流动带走,聚积在预燃室到一次风管之间的狭小空间,使得本区域温度急剧升高,超过此处工作温度设计值(900℃),达到并超过混合风管的熔化温度(约1 400℃)以及耐火浇筑料的耐火度(约1 790℃),导致耐火浇筑料熔融并在风的作用下逐渐脱落。因此耐火浇筑料的脱落主要与混合风、点火风及一次风风量配比不合适也就是一次风量太大有着直接的关系。

对策:综合以上分析,在运行风量配比上参考设计的同时,在满足点火要求的情况下,一定要减小主一次风量到最小,提高混合风量。

2)设计存在明显的不足。

床下启动点火燃烧器耐火保温结构设计不合理;膨胀缝未做详细设计,仅说明根据材料特性留设而已,施工期间按常规留设,没考虑上下温度不同。

耐火保温结构设计不合理:原设计结构如图2所示。耐火浇筑料(120 mm)+保温浇筑料(300 mm)。本设计不足之处在于中间没有设置在耐磨性及强度上优于保温浇筑料的过渡层,保温浇筑料虽然保温性能好,便于施工,但耐磨性及强度较低,一旦耐火层发生贯穿性裂纹,在风的作用下保温浇筑料必须被吹空,因此过渡层在考虑耐磨性时又要兼顾保温性能。

本设计另一个不足之处在于膨胀缝只说明按材料性能留设,而没有做具体设计,如膨胀缝形式、位置及间距等。

膨胀缝的设计与施工是锅炉耐磨耐火工程的最重要问题之一。如果设计或施工未能对膨胀缝留设做充分的考虑,则必然对锅炉长期安全运行带来隐患。对高温烘炉检查后发现:1号炉收缩裂纹宽度比较大,形状不规则且超标的裂纹较多,这说明1号炉在浇筑时膨胀缝留设间距较大。2号炉床下点火燃烧器仅在法兰的位置有一条宽度超标的膨胀缝。高温烘炉后保温浇筑料让吹空说明膨胀缝的位置及形式留设不合理,应适当避开混合风口及法兰处,做成迷宫式膨胀缝。

对策:耐火浇筑料(120 mm)+耐火保温浇筑料(100 mm)+保温浇筑料(200 mm)。锅炉运行时此处设计温度900℃。耐火浇筑料膨胀缝留设为简单迷宫式(z字形),内衬3 mm陶瓷纤维纸,间距800 mm×800 mm方格形,这样可以有效的解决由于膨胀缝宽度各向增大、漏灰以及将强度较低的内层保温材料吹空的现象。具体如图3所示。

图2 原设计结构示意图

图3 膨胀缝处理方法示意图

在耐火浇筑料与保温浇筑料间增加过渡层即耐火保温浇筑料(厚100 mm)。床下点火油枪只在锅炉运行断油前短时间内投运,正常运行时仅有一次风(风温231℃)通过床下启动燃烧器流化燃料,风温远低于燃油点火运行时的温度(900℃),这样做虽然牺牲了材料一定的保温性能,但增强了材料的抗压强度及耐磨性,能够经受混合风及点火风从膨胀缝处短时间的吹扫,显然是合理的。2号炉:保温浇筑料导热系数:≤0.176 W/(m·K)(在850℃以下),抗压强度4.21 MPa,耐火保温浇筑料导热系数:0.27W/(m·K),抗压强度:8.80 MPa,800 ℃。

3)材料线膨胀率偏低。

耐火浇筑料的线膨胀系数偏低且为负值,这说明烘炉运行时,材料性能不是膨胀而是表现为收缩性,也就是容易产生收缩裂纹,这也是在膨胀缝数量留设不足及形式不合适所导致膨胀缝增多或膨胀缝加宽的重要原因。

对策:今后的检修工作中,使用耐火可塑料修补,做迷宫式膨胀缝的同时做表面防止细微裂纹处理,施工方便,不用烘炉。

4)低温烘炉过程中发生中断现象及1号炉高温烘炉时没按厂家提供的烘炉升温曲线进行。烘炉是为了除去料中的自由水和化合水,尤其是后者。烘烤条件包括烘烤方式、升温速率、保温时间和最高温度。当材料中水分转化为水蒸气的速度远大于蒸汽逸出的速度,积累的蒸汽压力超过材料的抗张强度就会发生爆裂。由于温度梯度的存在,当烘炉时间和温度不足以让料中的水分充分排除,使用中也可能出现爆裂。

对策:锅炉启动过程中一定按规程进行,严格控制升温速度按照升温曲线进行。在今后停炉后加强对耐磨耐火浇筑料检查,发现问题及时处理。

3 结语

设计是基础,材料施工是关键,烘炉运行是保证。在锅炉启动运行过程中总结出适合锅炉运行配风,局部检修时采用耐火可塑料,膨胀缝为迷宫式,间距减小到800mm,严格按照升温曲线进行控制升温速率,经过几次启停后检查没有发现耐火浇筑料脱落及膨胀缝超标现象,说明改进是合理有效的。