发动机缸体缸盖机加检测技术发展

化海挺 罗代富 肖春春 李 琴

(重庆长安汽车股份有限公司工艺技术部,重庆 401120)

随着中国汽车企业全球化市场扩展的速度日益加快,面临的市场竞争也日趋白热化,除了性能、价格、外观造型、服务等因素以外,汽车产品自身的质量竞争力也在随着市场扩大而提高要求。这样的市场需求同时也促进了检测行业的快速发展,信息化智能化的技术理念也深入到检测行业中,这使得检测技术在近些年取得了前所未有的发展。发动机零部件机加行业为典型的大批量生产企业,具有整个机加行业的代表特点,在零部件生产过程的多数受控质量特征中,几何尺寸参数所占的比例最大,几乎达到了70%-80%。

一、检测工艺与装备的几种模式:

1 在上世纪八十年代中期以前,计数型的通用和专用量规再加上少数工位配备的浮标式气动量仪构成了一般机加生产线的检测系统。有些企业的组织机构设计不同,有计量组织机构的企业一般还在计量室配置诸如万工显、测长仪之类的传统测量仪器及平台测量方面的设备。

2 计量型机械式量、检具和单管/多管气动与电动量仪,再配备一些位于生产线终端的少量机械综合位置度检具,形成了九十年代中后期机械加工行业工序间检测手段的主体。与此同时,企业开始在计量室配备三坐标检测机,提升其几何尺寸测量能力。

3 在本世纪的前几年,专用量规仍然在机械加工行业占据较大比重,机械式读数检具仍然是工序间检测手段的主体、单管/多管电子柱量仪,但随着统计过程控制(SPC)理念的进入,带有数据处理功能控制器的综合检具也慢慢进入发动机机加检测市场。因为控制电箱兼具一些统计分析功能,因此能方便、快捷地获取生产线的各项统计数据,并快捷的计算出反映过程能力的Cp/Cpk、Pp/Ppk等指标,通过分析这些数据可以了解生产线各工序的运行稳定性。但在实际上,受到当时企业在管理经验、硬件手段和思想认识上的各种制约,SPC的应用大多流于形式,并未取得显著效果。

图1 数显深度规

4 2008年以后,随着市场需求的不断扩大,汽车产品多样化,产品结构平台化的发展已成为一种主流趋势,同时更先进的检测技术、质量管理理念能较好地适应当今制造业信息化、柔性化和产品可溯源性的要求。工序检测的智能化、光学非接触式检测技术的成熟、三坐标测量水平的不断提升等都给发动机机加行业带来巨大的革新。

二、新环境下的发动机缸体缸盖机加检测技术

1 工序间检测的智能化、通用化

除了生产必须使用的专用量具以外,过去在机械加工生产中长期占有很大比重的机械式计数型检具已难觅踪迹。为了适应生产线快速转型的需要,通用化线边量具已成为机加行业的一个主流趋势,以数显深度塞规为例,如图1所示,可以适应相同精度孔径不同深度的各种系深度测量。

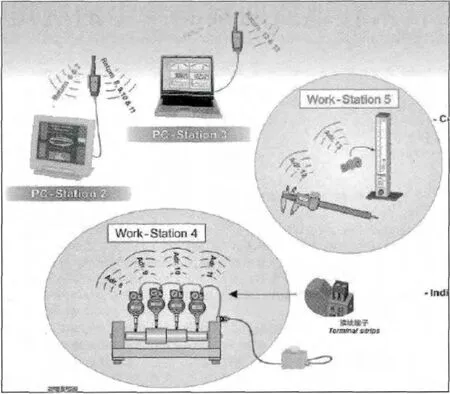

所有手持式电子量规(卡规、塞规、环规等)、气电量仪测得的数据通过数据转化,将检测出的数据信息采用标准输出格式传入到具有SPC统计分析功能的计算机中,计算机自动计算出生产系统的Cp、Cpk指数,这样就构成了生产现场的实时监控系统。以我公司新采购的一个智能化SPC工序间检测台为例,测量台上除了一些专用计数型量规外,所有的检测结果都传入到旁边的计算机中。工作台上的这些量具有很强的通用性,同时计算机具有符合中国以及国际标准的检测数据处理功能,以及实时监控所需要的统计分析功能。利用这种统计分析功能,可通过预先设置的方式,对某一项或几项工序特征参数进行统计分析,给出工序运行状态的评价信息。电脑显示屏上不但能显示实测值,还能反映出经过数据处理后工序各指标的曲线、图形等,反应设备运行趋势。通过切换画面,不但可以方便、快捷地获取丰富的信息,还可以利用数据网络把信息送至车间乃至企业的质量管理控制中心。可通过图2的图形示例来简单的描述。

图2 工序检验智能化模块

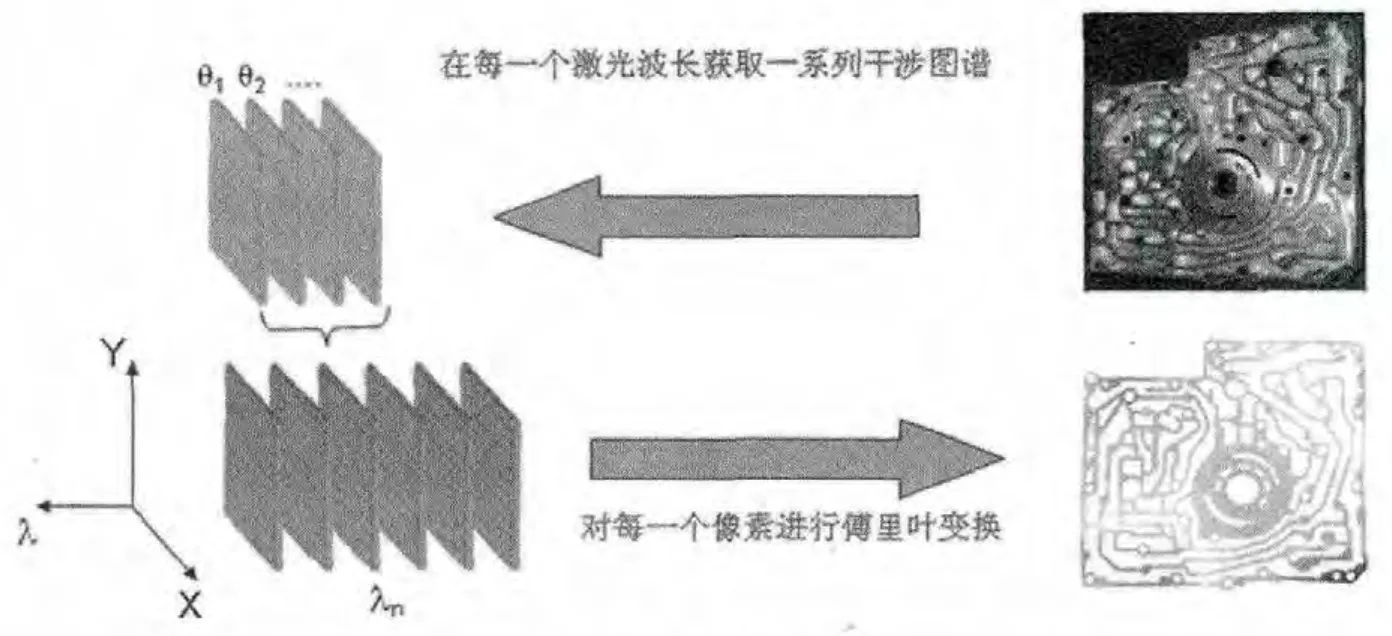

图3 光学表面检测原理

2 光学非接触式检测技术

由于光学检测技术具有高效、无损等技术特点,非常适合于大批量生产企业的检测应用,所以光学检测技术早在上个世纪就已经开始研发投向市场,自上世纪90年代中后期起,为了提高测量效率,尤其是为了强化对生产过程的监控,利用先进的光学测量系统,在车间现场实施在线检测的方式已越来越多地被现代汽车制造业所采用。尤其在车身冲压、焊接件等方面使用范围较广,但在发动机机加领域以往涉及较少。近年来,随着激光传感器技术和机器视觉技术的发展,两者的相结合的一种新产品也随之出现。光学平面度检测仪就是其中一种,其测量部分(包括激光传感器和CCD图像摄取装置)位于检测工作台的顶端,采用三角测量法原理对工件表面进行检测,由半导体激光器发出的光束经过聚焦,照射在被测物体表面,其反射光通过成像透镜,成像于图像摄取装置的CCD面阵上,据此实现对工件表面的测量。图3所示的就是光学表面检测的基本原理。

3 三坐标检测机(CMM)应用水平不断提高

近年来,CMM(三坐标检测机)在机械加工行业的应用范围不断扩大,应用水平也不断提高,现在基本上已经成为加工企业测量室的主要检测工具,甚至有些企业还将CMM直接布置在生产线内,成为加工过程的组成部分,直接用于在线检测。所以在确保其测量精度的同时,更强调其很高的测量速度、很好的柔性、很强的数据处理和适应现场环境的能力,尤其是有软件提供的丰富测量、评价功能。一个大的产业必须由许多较小的产业群来支撑服务,同样,CMM产业的市场带动了附属设备的产业链发展,而且市场对这种辅助设备的需求层次也在不断的提高。著名的HEXAGON公司近年研制的工件输送、装夹、定位一体化系统就是典型的例子,集成化的输送小车、滑台、专用夹具能与测量机的工作台实现无缝对接,在夹具上准确装夹、定位的工件由滑台送入CMM,即可实现快速测量,节省了辅助时间,提高了测量效率。

近年随着3D数字化模型技术的不断发展,利用工件的3D数据模型进行脱机编程已完全替代了以往利用工件取点找坐标的低效模式,通过个人PC电脑编程然后经过在机程序调试和优化,即可传输给位于检测室或生产现场中的坐标测量机,测量机据此对包括车身在内的工件进行检测。形成的反映检测结果的报告并不一定要打印出来,完全可以通过网络发送,任何需要获知这方面信息的人员都有可能通过自已的网络终端了解检测结果。

从近年来汽车产量与行业内坐标测量机销量的对比情况可以清楚地看出,随着汽车产量的增加,坐标测量机的销量也在同步上升。在销出的测量机中,汽车发动机行业占了高端机型中的极大部分,这也表明了一个事实:坐标测量机的应用已日趋普遍。

结语

综合的来讲,批量化生产中专用的工装能够高效稳定的支持生产工作,但市场需求的多样化带来汽车产品的更新换代频率加快,为了能尽快的适应市场,抢占商机,柔性化生产将成为汽车行业内的主要生产方式。同时,检测行业作为一种派生市场,需要通过不断的技术提升,模块化的设计、标准化的生产来满足市场的各种需求,也能够大幅度的降低其研发制造成本。

[1]刘乐涛等.汽车检测技术发展综述[J].专用汽车,2008.

[2]马效民等.浅谈汽车检测技术发展[J].科学信息,2007.

[3]田晓春.CAD模型在三坐标检测及生产中的应用[J].铁道技术监督,2008.

[4]艾永好等.钢板表面在线检测技术的发展和展望[J].金属世界,2010.

[5]卢荣胜.自动光学检测技术的发展现状[J].红外激光工程,2008.