Ф12mm螺纹钢四切分轧制技术的开发实践

刘方华

( 河北钢铁集团宣钢公司,河北 宣化 075100)

1 概述

河北钢铁集团宣钢公司一小型车间主要生产Ф12、16mm小规格螺纹钢。2009年进行了由半连续轧制到18架轧机全连续轧制的技术改造,随着生产线装备水平的提升,2010年一小型车间进行了Ф12mm螺纹钢三切分轧制技术的开发,并取得了成功,产量及技术经济指标得到了明显提升。但根据市场情况,宣钢调整了生产组织模式,逐步加大Ф12mm小规格螺纹钢的产量,为实现降低成本增加效益,一小型车间充分利用自身人力和工艺设备资源,在精轧机列全水平的条件下开发Ф12mm螺纹钢四切分轧制技术。

2 主要设备参数

1座推钢式端进侧出燃焦炉煤气加热炉,加热能力140t/h(冷坯)。轧线有18架连轧机组,粗轧机列为4架580平立交替短应力轧机和2架450水平高刚度闭口轧机,中轧机列为6架430水平高刚度闭口轧机,精轧机列为6架320水平短应力轧机。冷床为81m×8.992m齿条步进式,冷剪剪切能力为650t。

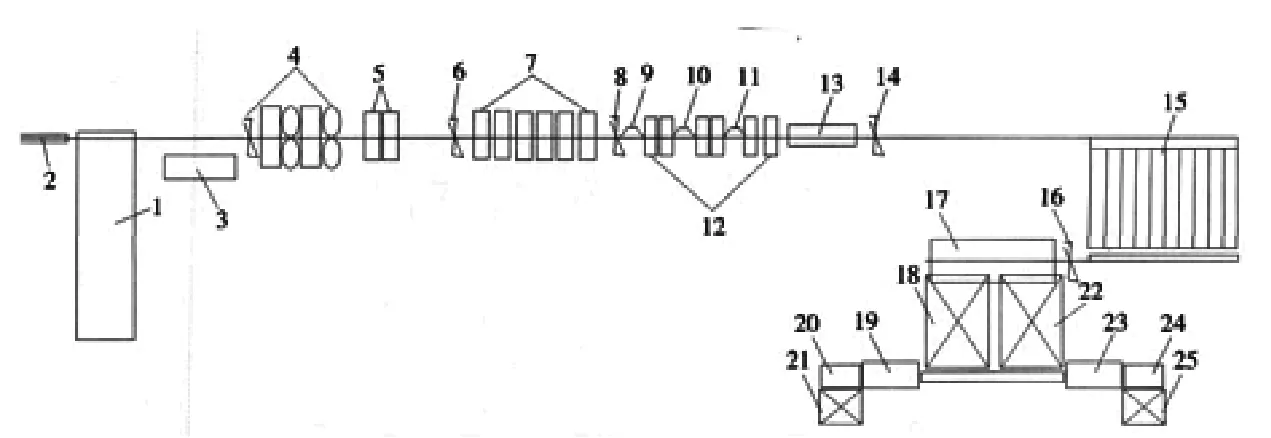

宣钢一小型车间生产线的工艺平面布置图如图1 所示。

图1 宣钢一小型工艺平面布置图

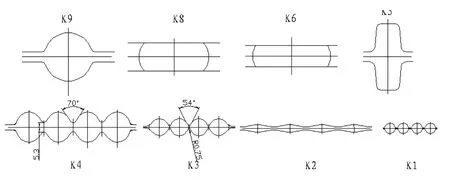

图2 Ф 12mm螺纹钢四切分孔型

3 四切分轧制工艺设计开发

3.1 设计思路

充分利用现三切分轧制工艺设备,在不增加大的设备改造投资费用前提下,对轧线工艺、工艺辅助设施制定改造方案,以实现最小的投资完成Ф12mm螺纹钢四切分技术的开发。

3.2 设计孔型系统

考虑轧线粗中轧Ф12、16mm规格孔型的共用和Ф12规格切分后精轧孔型不变,此次Ф12规格螺纹钢四切分孔型主要设计11-16架,甩掉12架次,11架与13架采用平辊,孔型形式14架次为立箱孔,15架次为哑铃形,16架次为切分孔,15、16架孔型的设计主要是通过确定合理的孔型宽高比以实现四线孔型的面积精确控制,四线金属流量分配均匀,保证料型稳定。同时,切分架次孔型的楔尖角圆弧半径选择合理,可实现轧槽轧制吨位的提高,减少因切分楔造成的切分导卫挂粘皮现象,降低堆钢事故和成品质量缺陷。

(1)11架次孔型为平辊。

(2)13架次孔型为平辊。

(3)14架次孔型为立箱孔,根据13架次来料,为保证料型控制的稳定和料型形状,需对孔型槽底圆角、侧壁斜度和孔型槽底宽度进行合理设计。

(4)15架次孔型为预切分孔、16架次孔型为切分孔。为实现料型的稳定控制,需配套设计这2个孔型。根据三切分轧制经验,15架次延伸系数设计为1.25-1.30,16架次延伸系数设计为1.10-1.15。为保证四线差的调整方便,15和16架次孔型的中孔面积为边孔面积的97%-98%。15架次孔型切分楔的设计不但要考虑自身磨损情况,还需考虑对16架次孔型切分楔磨损的影响,为杜绝因切分楔间距小、切分楔处压下系数大磨损严重而引发的一系列产品质量问题,根据三切孔型设计经验,15架次孔型切分楔间距设计为5.3mm,楔角度设计为70°。16架次孔型主要是将15架次预切分料进行规整,为将料型切开做准备。16架次孔型设计主要是考虑切分带厚度和切分楔角度。为防止轧制时切分带过厚,设计时楔角半径应取较小值,本次设计取值为0.75mm,楔角为54°。

宣钢一小型车间四切分孔型如图2所示。

3.3 成品速度

Ф12规格三切分生产时,成品速度最高可达到14m/s。设计四切分生产时的成品速度需考虑成品轧机的电机和减速机负荷、机时产量、轧机稳定性等因素。通过对现有轧机设备进行力能参数校核,测算四切分时不同速度下各架次力能参数的变化,与三切分时最高成品速度14m/s对比,以确定四切分成品速度。

通过测算和比较,Ф12mm螺纹钢四切分轧制时最高速度确定为13m/s,为保证生产的稳定性,成品速度在开发生产时确定为12m/s。

3.4 配套导卫及在线活套设计

导卫系统由导卫包线厂家根据孔型设计图纸负责供货,导卫形式仍采用原三线切分导卫系统。

根据四切分确定的中心距,重新设计四线活套及成品轧机后过渡跑槽,并对活套安装进行分体设计,以提高12、16规格换品种时活套更换速度。

4 生产过程中存在的一些问题及改进措施

4.1 调整K1、K2时,变形参数与速度的变化

K1即成品架次,若其线速度、轧件高度h(或内径)不变,当我们调整K2时,比如收料,那K2的料型变宽、变薄,翻转90°进入K1,则相当于K1料轧前高度H增加,宽度B减小,根据公式μ=η/β,η=H/h,β=b/B计算可知,轧件在K1(成品料)的延伸系数变小,即成品面积减小,由于内径没变,则反映在纵肋的变化上,即纵肋减小。此时K1速度不变,连轧常数C1变小,而K2收料后,延伸系数增大,面积减小,连轧常数C2也变小,但C1的变化量要小于C2的变化量。所以,K2需要提速来弥补这一差值。但是,K1来料的高度增加,造成咬入角增大,轧件头部咬入难度增加,实际操作中,可能会因为堆头而降低K2的速度,加剧拉钢。

因此,K2料的宽度与厚度的比值应保持在2.2—2.5之间,这个需要通过控制K3来料和K2辊缝来保证,尽量偏下限。

4.2 成品头部带弯的原因

螺纹钢的成品孔型较为复杂,轧件在轧制变形中既要逐步填满横肋,还要通过过充满来形成纵肋,变形复杂。概括的讲,头部形成弯头是由于在轧制过程中,轧件在上下孔型内变形速度不一致造成。具体原因有以下几点:

(1)上下辊存在速度差。如上下万向轴间隙不一致、晃动,上下辊辊径不一致,上下孔型加工误差大。

(2)横肋加工时,上下孔型的横肋高度偏差过大,造成单面脱槽困难。

(3)K2来料的形状尺寸或表面状态导致在成品孔变形速度差。当K2进口偏移时,K2料便会一边厚,一边薄,翻转90°进入成品孔后,厚的一边延伸大,另一边延伸小,造成弯头。

(4)进口、出口安装的高低。

(5)K2料头不规矩,如斜边,咬入成品孔时,上下接触弧长不一致形成速度差。

5 四切分轧制的一些经验总结

(1)成品料对中轧料的变化非常敏感,要始终保持中轧最后一架的宽度和高度稳定,减少拉钢。及时调整料型和导卫。

(2)为减小换辊、换孔对轧制稳定的影响,粗中轧同时换孔的数量尽量小于3架。

(3)精轧辊缝两端必须保证一致,不允许单面调整,以保证轧制过程的稳定。

(4)切分、预切的料型要保证左右一致,切分带厚度保持在1mm以内,防止切分刀粘皮。

(5)速度调整应最大程度的减少拉钢,电流曲线平整。适当使用冲击补偿来减少堆头。

(6)要关注测量各架料的宽度,因为它决定了下一架的压下量、宽展量和是否好咬入。

(7)要计算各架次的延伸系数,并向经验值靠近,这是持续稳定的基础

(8)注意细节,可以减少不必要的堆钢。如:轧制线偏正、横梁水平、2#套高低、18架出口导槽等。

6 应用效果

Ф12规格螺纹钢四切分轧制技术在宣钢一小型成功开发后,通过工艺和设备的不断优化改进,随着轧制技术的成熟及稳定,2013 年全年产量完成90万吨,较Ф12mm三切时的全年产量提高12.5%,在产量增加的同时,吨钢电耗、煤气消耗等技术指标均有一定程度降低。Ф12 mm螺纹钢四切分轧制技术的成功应用,产生了较大的经济效益,为降本增效提供了坚实的基础条件。

[1]王峰.Φ12mm螺纹钢四切分轧制的改进[J].河北冶金,2012.