多措并举降低聚氯乙烯电石消耗

刘红星,胡移风,王军营

(昊华宇航化工有限责任公司,河南 焦作 454000)

昊华宇航化工有限责任公司聚氯乙烯和烧碱产能分别为50万t/a和54万t/a。昊华宇航公司焦作氯碱生产厂区2012年4月起开展了“降低电石消耗,赶超同行业先进水平、降耗增效”活动,向行业先进水平学习、查摆自身存在问题、深挖内部潜力,向管理要效益。活动开展以来,电石消耗了实现了由1.407 t 电石/t PVC 降低至目前的1.364 t 电石/t PVC,实现了减亏扭亏,有力地增强了企业的竞争力。

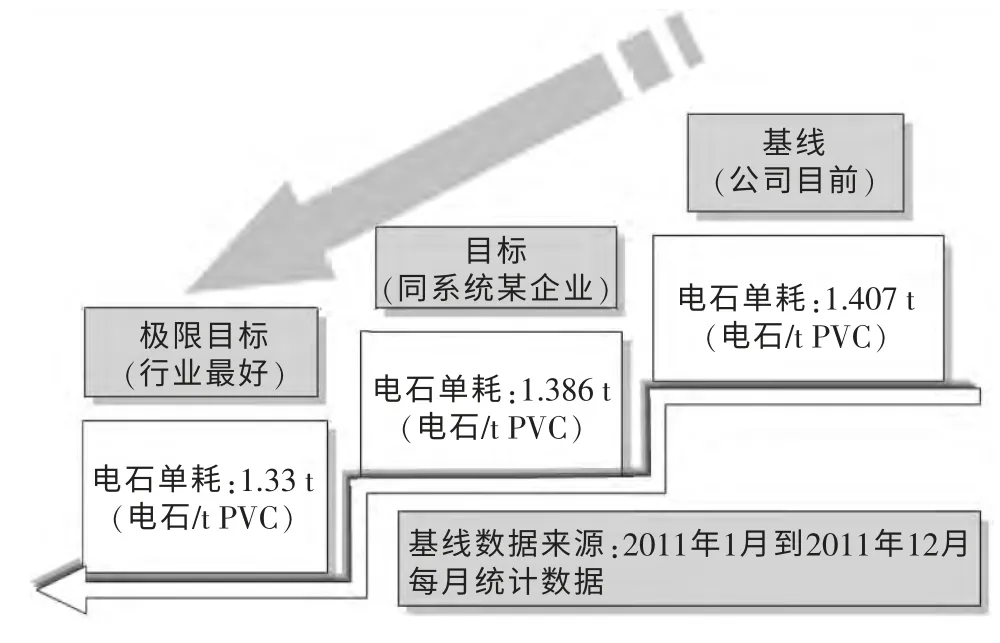

1 现状和目标

专项活动开展前,焦作厂区的聚氯乙烯电石消耗最高达到1.418 t 电石/t PVC,最低时也达到了1.397 t 电石/t PVC,平均为1.407 t 电石/t PVC,而与同一集团公司企业的聚氯乙烯电石消耗相比存在较大差距,为此,该厂区开展了专项活动,制订专项管理目标,见图1,期望通过活动的开展,达到同行业先进水平。

2 制订措施

图1 电石消耗管理目标

该厂区多次召开专题会议探讨影响电石消耗的因素和解决措施,通过对历史数据的统计和分析,最终确定了从电石质量源头管理、电石现场管理、装置存在不足、工艺指标优化控制、聚氯乙烯废料率控制、生产运行控制、设备维护控制、职工操作技能等8个方面进行改进,制定具体措施并由专人负责,纳入厂区工作督办,每月考核各项工作进展情况。

3 措施落实

3.1 严控电石质量

(1)加强入厂电石车辆的检查,对存在夹生、灰多的电石车辆,及时向公司电石管理科反映解决,从源头控制电石质量;(2)严格落实电石取样分析制度,随时掌握入库电石发气量;(3)定期对分析人员进行测量系统评价,保证电石分析数据的真实性和可靠性。

3.2 制订和落实电石管理制度

(1)对入厂的电石车辆逐车检查,对有问题的车辆暂不卸车,由电石科协调厂家处理,保证每车电石的质量达到要求;

(2)厂区生产运行处和聚氯乙烯分厂加强对电石卸存和生产现场的监督管理,保证卸存现场、大小破碎及运输皮带等周边撒落的电石及时清理回收,必须将电磁除铁器上遗留的电石和磁铁分开回收,杜绝电石浪费;

(3)厂区生产运行处和聚氯乙烯分厂根据季节性对电石风化损耗的特征,合理调配使用库存的袋装电石,原则上,袋装电石库存冬季不得超过3个月,夏季不得超过1个月,减少电石风化损耗;

(4)聚氯乙烯分厂要严格落实设备巡检、维护制度,使关键设备高效、稳定运行,减少发生器的检修频次。原则上每月不得超过1次,从而降低因发生器检修置换所消耗的电石用量;

(5)厂区生产运行处和聚氯乙烯分厂要加强袋装电石的卸车管理,袋装电石必须人工卸车,严禁使用铲车卸车,避免电石袋破损造成的风化,卸存的袋装电石要避开风口和阳光直射,整齐堆放,发现包装破损的要立即使用,减少粉化引起的消耗上升;

(6)在雨季厂区生产运行处和聚氯乙烯分厂加大电石现场防雨设施的检查,对漏雨隐患要及时制定措施限期整改。下雨期间,原则上不卸存电石,若生产需要,在车辆进入电石厂房前必须将覆盖电石蓬布上的积水清理干净,杜绝雨水流入厂房内,引发安全事故;

(7)聚氯乙烯分厂每月不少于1次,对生产系统的排空点和换热设备进行检查,并及时整改存在问题,杜绝物料泄漏;

(8)厂区安环质量处要加强电石取样和分析人员的培训和管理,定期对电石分析仪器进行校验和抽查,保证电石分析数据的可靠性和真实性,对分析不合格的数据要做好记录,原始记录保存不少于3年。

3.3 优化工艺指标控制

(1)加强电石粒度的管控,以现场检查电石粒度状态和发生器出现料块堵塞等为考核依据,月连续不出现问题,进行专项奖励,从而确保电石的安全使用和电石取样的代表性;

(2)制定优化转化控制方案,从混脱含水、氮气干燥触媒、氯化氢活化、氯化氢纯度控制、转化器反应温度随触媒使用时间调整等方面进行优化,避免产生大量副产物,并对存在问题的指标控制点进行改造,对每一个指标制定详细的控制方案,组织职工学习和落实;

(3)控制发生器反应温度,确保电石反应完全。解决发生器加水调节阀经常堵塞,加水不畅的问题。会同仪表厂家,将加水调节阀改造为新型单座球式调节阀;

(4)优化聚合釜涂釜参数,避免出现较多塑化物。调整涂釜前冲洗时间和雾化时间,通过对比涂釜效果,找出最佳涂釜时间,明确控制标准。

3.4 加强生产现场检查,整改存在问题

(1)组织技术、设备等人员定期检查聚氯乙烯分厂的换热设备和设备排空点,杜绝因跑冒滴漏造成的损耗,对18个排空口采取打盲板和包裹处理方式,避免物料损耗;

(2)由生产运行处组织专人到生产现场督查聚氯乙烯分厂各项指标执行情况,凡查出各类问题严肃追究相关人员的责任,确保各项指标达标,不出现跑冒滴漏现象。

3.5 强化设备维护控制

(1)干燥搅拢改为二段式,并增加吊架,每周检查1次,从而避免搅拢引起质量问题;

(2)每3个月对旋转加料器进行更换检查1次,减少不合格品发生的机率;

(3)系统排查对切换备用设备可能引起的质量问题,制定应对措施,如切换后及时冲洗干净,避免物料残留变色引起聚氯乙烯废品产生。

3.6 强化职工培训

持续开展职工技能培训活动,加强对新职工、技能较差人员的培训力度,实行“一老带一新、技能强带技能弱”的培训模式,并建立完善的奖罚机制,对带的好、学的好的职工给予奖励。累积培训职工四百余名,奖励优秀职工三百余名,为生产稳定、节能降耗奠定了扎实的基础。

3.7 渣浆回收乙炔装置存在问题专项攻关

3.7.1 现状

2012年4月前,渣浆回收乙炔装置运行均普遍存在回收装置故障时间长,回收气量小等问题。装置乙炔回收气量折合电石数量,故障时间短时可达14.751 kg 电石/t PVC,故障时间长时,回收量只能达到4.669 kg 电石/t PVC,平均回收量仅为8.86 kg 电石/t PVC。

3.7.2 影响装置回收乙炔的因素分析

通过对影响装置回收乙炔的因素进行综合评价(见图2),可以看出分别为影响乙炔回收的主要因素。浆料流量、缓冲罐温度、脱吸塔真空度、乙炔含氧量、发生器温度、设备管线故障及人员操作问题等因素。

图2 影响装置回收乙炔因素综合评分评价表

3.7.3 影响因素的改进

上述7个因素中,脱吸塔真空度、发生器温度和浆料缓冲罐温度一直控制得非常好,因此对其他4个影响因素,针对性地制订了整改措施。

(1)2011年7月-2012年6月,由于管道堵塞造成乙炔渣浆回收装置停运420 h,渣浆乙炔气无法回收,利用2012年7月年度检修机会进行了改造:一是将现有的溢流管西侧抬高200 mm,改善渣浆的流动性;二是在溢流总管堵头处增加DN50启子,用于发生渣浆堵料时,可以不停车用水进行冲洗,从而减少故障停装置的时间;

(2)2011年7月-2012年6月,渣浆沉淀堵塞总管导致装置停运54 h,渣浆乙炔气无法回收,利用2012年7月年度检修机会进行了改造,抬高溢流总管至渣浆回收系统管道距离,由400 mm缩短为150 mm,减少渣浆沉淀堵塞总管导致装置停运;

(3)原发生器底部冲洗水阀为蝶阀,电石渣浆易堵塞阀门,造成发生器压力高,电石渣浆溢流不畅。利用2012年7月年度检修机会,一是将原发生器底部冲洗水蝶阀改为闸阀;二是将溢流管道由DN50加粗至DN65,提高渣浆入回收装置速度。消除底部阀门堵塞泄漏现象,减少渣浆流动过程中产生淤积;

(4)由于装置排水管不畅原因,造成设备分析乙炔含水量高导致回收装置连锁停车11次,累计影响运行时间624 h。2012年4月,通过在液封桶溢流管与渣浆总管相连弯头处开口,用于对总管的清理,避免排水不畅引起装置停运;

(5)乙炔气属于易燃易爆气体,其含氧量不得超过1%,若排水不畅,造成含氧仪进水,监测数据不准确,可能引发安全隐患及连锁停车。2012年4月,通过将输送泵后冷却器位置抬高400 mm,调高位差加强放水效果。

3.7.4 改造后情况

自2012年7月以后,装置基本保持正常运行,月平均回收气量折合电石达到了12.78 kg 电石/t PVC,2013年以来装置乙炔回收实现了稳定运行,月故障时间均控制在50 h 以内,平均回收气量折合电石稳定控制在12.78 kg 电石/t PVC 左右。

3.8 降低聚氯乙烯废料率

2011年厂区的聚氯乙烯废料率达到了0.34%,为此,制定了降低废料率措施。

(1)定期检查聚合釜出料、倒料、进塔过滤器,减少过滤器堵塞造成排料损失,在切换浆料过滤器时,先将物料冲入系统,再将排污打开,排出塑化物,减少物料的排放量;

(2)定期清理汽提塔、螺旋板换热器,避免因设备积料而影响质量,使废料增加;

(3)定期清理干燥气流塔底、搅拢轴头、空气过滤器,避免老化料影响产品质量,使废料增加;

(4)汽提、干燥开车时,加强对杂质的检查,若发现杂质多,要立即查找原因并采取措施。例如,及时切换浆料槽或小料仓等,避免影响产品质量;

(5)汽提塔在停车后、开车前要将塔内冲洗干净,并且在开停车过程中,加强看料和联系。物料在进入浆料槽后,要及时和干燥岗位联系;

(6)加强对旋转加料器的巡检,出现轴封气流量低、响声异常、漏料等异常情况要及时维修;

(7)成品包装岗位加强筛料检查,出现异常时要及时与干燥岗位联系,对筛网或旋转加料器进行检查和维修,包装过程中出现撒料时,要及时停车并联系维修工进行处理;

(8)蒸汽压力低时,要及时关闭出料槽、供料槽的蒸汽手动阀,避免物料串入蒸汽管道影响产品质量,造成废料增加;

(9)定期检查搅拢,振动筛网,避免因设备原因造成塑化物片过多,增加废料量;

(10)在聚氯乙烯产品转型时,要采取相应措施,避免转型过程中造成的废料。

通过严格落实上述措施,厂区的废料率得到了明显降低,由2011年的0.34%下降至2013年的0.20%左右,有效降低了聚氯乙烯的电石消耗。

4 总结

通过开展专项活动,严格落实各项措施,厂区的聚氯乙烯电石消耗,2012年底降至1.372 t 电石/t PVC,2013年前6个月,平均降至1.364 t 电石/tPVC。聚氯乙烯电石消耗已基本实现稳定控制,专项活动的目标基本实现。