曲柄轴的加工工艺研究

丁庆福

(齐齐哈尔永泰机械制造有限公司,黑龙江 齐齐哈尔 161000)

0 引言

在当前的机械产品中,存在着各种各样的传动形式,如带传动、链传动、齿轮传动、、蜗杆传动等。由于齿轮传动方式具有其它传动方式不可比拟的优势,在传动方式中占有不可动摇的地位。齿轮机构可以传递任意两轴之间的运动,具有运动可靠、传动效率高等优点,大量用于减速器中。在齿轮减速器的发展过程中,许多新型齿轮减速器如雨后春笋般出现。在当前的齿轮减速器产品中,行星齿轮减速器是一种最火热的发展方向。其中RV 减速器是在传统针摆行星传动的基础上发展起来的,具有体积小、传动比范围大、扭转刚度大等优点,广泛应用于机床、医疗检测设备、卫星接收、工业机器人系统等领域。

偏心曲柄轴是RV 减速器传动系统中非常关键的一个零件,它在传动系统中起承上启下的作用。RV 减速器是由两部分组成,分别是第一级渐开线圆柱齿轮行星减速机构和第二级摆线针轮行星减速机构。输入轴的旋转由第一级的太阳轮传给行星轮,同时行星轮与曲柄轴相连接,它把旋转传给曲柄轴,曲柄轴则相当于第一级渐开线圆柱齿轮行星减速机构的输出部分。曲柄轴在第二级摆线针轮行星减速机构中作为输入部分,把旋转传递给摆线轮,摆线轮再把旋转传给RV 减速器的输出轴,最后通过输出轴输出所需要的功率。

1 曲柄轴的工艺分析

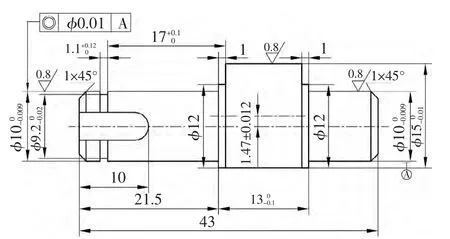

曲柄轴的工程图如图1 所示。

1.1 毛坯材料和制造方法

由图1 可知,曲柄轴的偏心比较小,但是由于工作稳定的要求,使得曲柄轴的偏心精度要求很高。同时,曲柄轴对于同轴度、圆柱度、表面粗糙度等有一定的要求。综合各种考虑,曲柄轴的毛坯材料可以选择45 钢,制造工艺可以采用模锻,这样加工出来的曲柄轴具有较好的强度、刚度和耐磨性。

图1 曲柄轴工程图

1.2 主要加工表面和技术要求

1)外圆表面加工。加工外圆表面的主要技术要求有形状精度、位置精度和表面质量。其中形状精度是对圆度、圆柱度、直线度有一定的要求。同轴度是位置精度的要求。表面粗糙度、表面硬度、残余应力是对表面质量提出的要求。加工外表面时精度的具体等级,应根据外圆表面的具体工作情况而定。外圆表面的加工一般采用车削、磨削,其尺寸精度一般可达到IT6~IT5,表面粗糙度可达Ra0.2~Ra0.4 不等。

2)孔的加工。孔的分类:紧固孔≤30 mm(非配合孔)、回转零件上的孔(中心位置)、箱体上的轴承孔、深孔L/D>5~10 的孔、圆锥孔。孔加工的技术要求与外圆表面相近,但是孔的加工难度大于外圆表面。加工孔时要根据孔的大小、深度、用途确定孔的加工方案。例如,对于深孔可以采用钻削。钻削又有内排屑深孔钻、喷吸钻等,可根据具体情况选择合适的方案。钻削孔的精度一般在IT10 以下,对于要求更高的孔(如配合孔、轴承孔等)可以采用铰削、磨削等方案,最终精度可达到IT6 级左右。

3)平面的加工。平面加工的技术精度主要有形状精度、位置精度和表面质量。形状精度主要是对平面度、直线度有一定的要求。位置精度则要考虑平行度、垂直度。表面质量与外圆表面、孔的表面质量相似。平面的加工方案有刨、铣、车等,加工精度可达到Ra1.6~Ra0.8 之间。

1.3 夹具、加工余量的确定

曲柄轴属于轴类零件,如果两端轴颈的中心线重合,加工外圆表面时则可以考虑采用双顶尖安装。采用双顶尖安装的优点是多次安装或调头,定位基准不变,能很好地保证位置精度的要求。精加工时可考虑采用心轴安装,能一定程度保证同轴度的要求。加工曲柄轴的内孔时,由于要对曲柄轴的端面进行加工,故无法采用双顶尖安装。考虑零件的加工要求,可采用专用的夹具,工件采用一面、一外圆、一孔的定位方式。

曲柄轴的尺寸应根据它的工作情况分析它的受力,再查设计手册确定。根据精度要求确定具体的加工方案和加工工序,逐步确定零件各处的加工余量。例如,加工外圆表面时采用粗车、半精车、粗磨、半精磨、精磨的加工方法,查工艺手册可知各个工序的加工余量,则加工外圆表面的总加工余量就是所有工序加工余量的总和。毛坯的尺寸可根据曲柄轴零件的尺寸和加工余量确定。如毛坯的直径等于最大零件直径加上它的加工余量,再考虑锻造工艺的加工公差,就可选择合适的毛坯尺寸,这样既能减少材料浪费,又能提高生产效率。

2 工艺流程

1)热处理。对主轴颈、连杆轴颈要进行表面淬火处理,增加材料的硬度与强度。

2)车端面。采用三爪卡盘固定毛坯,按照计算好的毛坯尺寸车出合适长度的毛坯。在车端面的过程中,在两端打用于双顶尖安装的顶尖孔,车床可选用CA6140 机床。

3)车削加工。粗、精车曲柄轴主轴颈、连杆轴颈等所有的外圆表面,同时在曲柄轴的两端倒角,留一定的磨削余量,车越程槽。

4)铣削加工。铣削键槽至合适的尺寸,铣床可选用X52K 机床。

5)磨削加工。对曲柄轴的主轴颈、连杆轴颈进行粗磨、精磨加工,使零件尺寸符合要求。

6)终检。检查曲柄轴的各项尺寸和结构是否满足要求。

3 强度校核

3.1 校核主轴颈直径和曲轴颈直径

通过受力分析可知主轴颈的危险截面在主轴颈与曲轴颈的连接处,主轴颈受转矩和支撑力的作用,根据第三强度理论计算允许的直径大小,看它是否符合要求。曲轴颈的危险截面位于曲轴颈的中间截面处,它受到两向弯曲和扭转的作用,根据第三强度理论可以计算出许用的直径大小,比较实际值和许用值,看是否满足要求。

3.2 曲柄轴的强度校核

曲柄轴的强度计算可采用按许用切应力计算、许用弯曲应力计算、安全系数校核计算这三种方法。

3)安全系数校核计算。安全系数校核分为疲劳强度校核和静强度校核。疲劳强度的校核即计入应力集中、表面状态和尺寸影响以后的精确校核。静强度校核的目的在于校核轴对塑性变形的抵抗能力。

4 结语

通过对曲柄轴的加工工艺进行分析研究,提高了曲柄轴的加工精度与工作性能,同时对于提高曲柄轴的生产效率有一定的借鉴作用。

[1]曾茂燕.高精度曲柄轴加工工艺分析[J].装备制造技术,2012(3):51-53.

[2]刘书,龚平.曲柄轴设计计算[J].一重技术,1996(3):.

[3]杨和.高精度双向等距小偏心曲柄轴加工技术研究[J].天津职业技术师范学院学报,1995(1):14-17.

[4]何卫东,姜振波,鲍君华,等.RV 传动中曲柄轴的模态分析[J].大连交通大学学报,2011(2):28-32.