脉冲摩擦喷射电沉积制备纳米晶镍沉积层

马 云,沈理达,田宗军,刘志东,朱 军

(1南京航空航天大学 江苏省精密与微细制造技术重点实验室,南京210016;2南京航空航天大学 机电学院,南京210016)

喷射电沉积具有较高的物质传输率和极限电流密度,使金属离子沉积速率大大提高[1,2]。但快速喷射流场使得电沉积过程中流场及电场的均匀性及稳定性减弱,促使沉积时的工件表面容易生成突起晶胞并进一步扩大生长,从而导致电沉积过程无法均匀稳定的持续进行。即使在流场与电场相对简单的常规电沉积中,持续的电沉积加工极易出现针孔、积瘤、毛刺等缺陷[3]。针对这个难题,现有的一些研究提出在电沉积加工中引入机械辅助摩擦工艺,如南京航空航天大学朱增伟等[4]将硬质粒子摩擦应用到电铸技术中;北京科技大学的宁朝辉等[5]研究了机械摩擦对电沉积镀Ni层晶粒生长过程的影响。

在项目组前期研究中,提出一种摩擦辅助喷射电沉积技术[6],在喷射电沉积加工中引入硬质粒子进行摩擦(如图1所示),获得了较好的表面加工质量。该方法与现有的摩擦辅助研究具有一定的差异性,主要表现为:(1)喷射电沉积的沉积过程与硬质粒子摩擦过程不是同时进行的,而是一种快速的交替,两个过程间不存在直接干扰;(2)喷射电沉积局部沉积速率较常规沉积高一个数量级,而且电沉积过程是在相对运动过程中进行的。当然也有一些共性的特点,如硬质粒子会不断挤压、刮擦和撞击阴极工件表面,能有效去除吸附在阴极表面的氢气泡和杂质,从而达到改善沉积层质量的目的。已有的相关研究[7-9]表明,脉冲电沉积可增加阴极的活化极化,降低阴极的浓差极化,脉冲电源的使用对于提高电沉积层质量具有较好的促进作用。随着研究的深入,有必要进一步探讨脉冲电源在摩擦喷射电沉积中的作用。本工作利用脉冲摩擦喷射电沉积及直流喷射电沉积制备了多组纳米晶镍沉积层,并分析研究了沉积层表面质量及晶粒组织结构。

1 实验原理及方法

1.1 脉冲摩擦喷射电沉积系统

图1所示为构建的脉冲摩擦喷射电沉积设备示意图。该设备在喷射电沉积系统的基础上添加了脉冲电源和摩擦辅助装置。

图1 脉冲摩擦喷射电沉积设备示意图Fig.1 Schematic diagram of pulsed friction jet electro-deposition system

脉冲电源有连续可调占空比和脉冲频率(范围)的特性。脉冲电源的引入可以提高沉积质量,在脉冲持续时间内阴极表面附近的电解液中金属离子浓度迅速减少,但在扩散层增厚之前电源就被切断;在脉冲间隔时间内,阴极表面附近电解液中的金属离子浓度得到补充,脉冲扩散层消除。因此,脉冲电沉积理论上可以采用较高的电流密度,而不会使得电流效率下降[10,11]。

1.2 实验方案

本实验所用试剂均为分析纯,将试剂加入蒸馏水中得到电解液,溶液组分如下:硫酸镍(NiSO4·6H2O)浓度为280g/L,氯化镍(NiCl2·6H2O)浓度为38g/L,硼酸(H3BO3)浓度为40g/L,实验选用 QD-3A/70V型电沉积专用电源作为实验电源,该电源可以实现直流、脉冲、双脉冲三种模式供电;摩擦装置中填充的陶瓷球材料为高耐磨锆铝复合陶瓷,大小为φ1.0~2.0mm;喷嘴距阴极表面距离保持2mm,电解液流量为200L/h;阴极基体材料为φ20mm的圆柱形石墨棒,阴极转速为6r/min,平均电流密度为80A/dm2。

采用脉冲电流,固定脉冲频率为3000Hz时,依次选择脉冲占空比为30%,40%,50%,60%,70%,100%;固定脉冲占空比为50%时,依次选择脉冲频率为1000,2000,3000,4000,5000Hz。

1.3 样品检测方法

使用R240型便携式表面粗糙度仪测量沉积层表面粗糙度值;使用JSM-6360LV型扫描电镜以及 MicroXAMTM 3DProfiler型非接触式表面三维形貌仪观察沉积层的表面形貌;用D/max-2500/PC型X射线衍射仪进行沉积层的结构分析。

2 结果与分析

2.1 沉积层的表面形貌

图2 两种Ni沉积层的外观图(1)和SEM图(2) (a)直流喷射电沉积;(b)脉冲摩擦喷射电沉积Fig.2 Appearance(1)and SEM images(2)of deposited nickel layers under the different process(a)pulsed friction aided jet electro-deposition;(b)DC jet electro-deposition

图2所示为直流喷射电沉积(电流密度为80A/dm2)和脉冲摩擦喷射电沉积(平均电流密度为80A/dm2,脉冲频率为3000Hz,脉冲占空比为50%)120min制备的镍沉积层的外观图及SEM图(沉积层的厚度均在0.06mm左右)。从图2中可以看出直流喷射电沉积所制备的Ni沉积层(图2(a-1))表面灰暗并充满毛刺和胞状突起;而加上脉冲及摩擦调制后获得的沉积层(图2(b-1))表面光亮且没有任何凹坑或积瘤,表面质量明显优于直流喷射电沉积,但存在较多擦痕,这些近似同向的细长划痕的形成与摩擦装置中硬质粒子的表面微结构以及相对运动方向有关。

2.1.1 脉冲占空比对表面生长形貌的影响

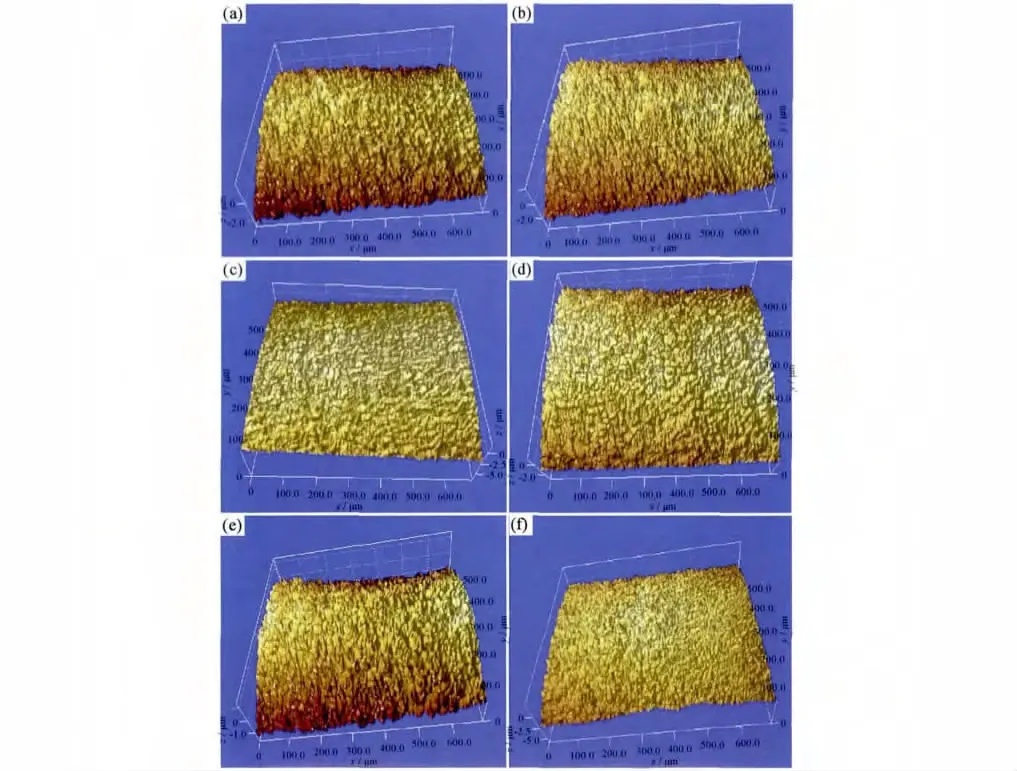

图3为不同脉冲占空比下,在沉积稳定后所制Ni沉积层的表面形貌,其表面粗糙度的变化如图4所示。由图3,4可见,当占空比较小时,脉冲峰值电流密度可能已远超于极限电流密度,阴极表面金属离子在脉冲导通瞬间被强烈消耗,此时反应加剧,析氢严重,表面突起的生长速度加快,使得沉积层表面较为粗糙;此外,占空比较小时,沉积相同厚度镍沉积层所需要的时间较长,沉积速度显著下降,此时硬质粒子的摩擦作用不仅难以抑制表面突起的生长,还会因为新沉积的金属层厚的减少而对阴极表面形成一定程度的破坏,形成较为明显的刮痕。当脉冲占空比为50%时表面最为平整,此时脉冲的峰值电流密度驱动的金属沉积速率与硬质粒子摩擦作用达到了良好的平衡。而当占空比继续增加时,脉冲间隔进一步缩短,于是沉积方式逐渐接近直流摩擦电沉积,浓差极化增强,表面突起迅速生长,使得表面质量逐渐变差。

图3 不同脉冲占空比下Ni沉积层的表面形貌(a)γ=30%;(b)γ=40%;(c)γ=50%;(d)γ=60%;(e)γ=70%;(f)γ=100%Fig.3 Surface micrographs of deposited nickel layers under the different pulse duty ratio(a)γ=30%;(b)γ=40%;(c)γ=50%;(d)γ=60%;(e)γ=70%;(f)γ=100%

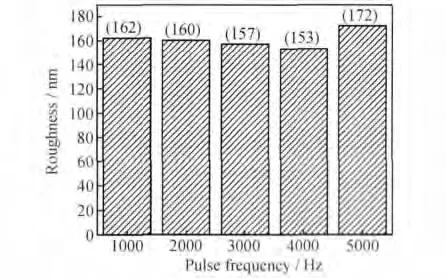

2.1.2 脉冲频率对表面生长形貌的影响

图4 不同脉冲占空比下Ni沉积层的表面粗糙度Fig.4 Surface roughness of deposited nickel layers under the different pulse duty ratio

如图5所示为不同脉冲频率下Ni沉积层的表面形貌,图6为其表面粗糙度的变化趋势。从图5,6中可以看出沉积层表面粗糙度的变化并不明显。脉冲频率较小时,脉冲周期较大,造成扩散层厚度增加,同时脉冲电流持续时间较长,阴极表面微观突起的正反馈作用增强,加剧了沉积层表面的不平整性。随着脉冲频率的增大,脉冲电流持续时间缩短,降低了浓差极化,表面平整性有所改善。但当脉冲频率增大到一定程度时,脉冲周期较小,脉冲间隔时间显著缩短,此时无法有效向阴极附近补充金属离子,同时脉冲间隔的缩短降低了吸附物质[12]有效干扰晶粒生长的阻碍作用,使形核速度大为降低,因而会导致晶粒的长大,这些将不利于获得表面平整、结晶细致的沉积层。

图5 不同脉冲频率下Ni沉积层的表面形貌(a)f=1000Hz;(b)f=2000Hz;(c)f=3000Hz;(d)f=4000Hz;(e)f=5000HzFig.5 Surface micrographs of deposited nickel layers under the different pulse frequency(a)f=1000Hz;(b)f=2000Hz;(c)f=3000Hz;(d)f=4000Hz;(e)f=5000Hz

图6 不同脉冲频率下Ni沉积层表面粗糙度Fig.6 Surface roughness of deposited nickel layers under the different pulse frequency

2.2 微观组织结构

如图7所示为两种不同工艺的Ni沉积层的XRD图谱(脉冲占空比50%,脉冲频率3000Hz)。

图7 不同工艺Ni沉积层的XRD图Fig.7 XRD pattern of deposited nickel layers under the different process

图8所示为由计算得到的两种Ni沉积层在不同晶面上择优取向度的比较,相比于直流喷射法,脉冲摩擦法在(111)晶面上的择优取向减弱较明显,在(220)面上也有所增加,而在(200)晶面上的择优取向度略有增加,这可以认为是摩擦作用引起的变化,利用Scherrer公式计算得到脉冲摩擦法的平均晶粒尺寸为9.87nm,而用直流法的平均晶粒尺寸为15.2nm,可见在摩擦与脉冲电源的共同作用下使得Ni沉积层的晶粒尺寸进一步减小。

图8 不同方法制得Ni沉积层各晶面的择优取向度比较Fig.8 Preferred orientation of the crystal plane in deposited nickellayers under the different process

2.2.1 脉冲占空比对沉积层结晶组织影响

如图9所示为沉积层平均晶粒尺寸随脉冲占空比变化的情况。由图可见随着占空比的增加晶粒尺寸有逐渐增大的趋势。平均电流密度一定,占空比越小则峰值电流密度越大,同时阴极极化越显著,使得晶粒细化愈加明显。同时,随着占空比的增加脉冲间隔逐渐减小,极短的脉冲间隔时间使得阴极反应所需金属阳离子得不到及时补充,造成浓差极化,降低了形核率,促使晶粒长大。

图9 平均晶粒尺寸与占空比的对应关系Fig.9 Average grain size under the different pulse duty ratio

由图10可以看出,随着占空比的增大,(111)面的择优取向度先增大后减小,而(220)面的择优取向度先减小后增大。占空比较小时极大的脉冲峰值电流密度和占空比较大时较小的脉冲间隔均会加剧浓差极化,促进析氢副反应的发生,大量的氢原子吸附在(220)晶面上,抑制了晶体沿(220)面的生长,使(220)面在占空比较小和较大时择优取向程度相对较高。

图10 择优取向度随脉冲占空比的变化Fig.10 Preferred orientation under the different duty ratio

2.2.2 脉冲频率对沉积层结晶组织影响

如图11所示为沉积层平均晶粒尺寸随脉冲频率变化的情况。随着脉冲频率的增加,晶粒尺寸先是有大幅度减小后逐渐增加。这是因为脉冲频率增加时电流持续作用时间大为减少,影响了晶粒长大,晶粒尺寸大幅度减小,在硬质离子有效的摩擦作用下,晶粒得到极大的细化,晶粒平均尺寸最小。频率继续增加时,脉冲间隔时间显著缩短,无法有效向阴极附近补充金属离子,使形核速度大为降低,因而会导致晶粒的长大。

图11 平均晶粒尺寸随脉冲频率的变化Fig.11 Average grain size under different pulse frequency

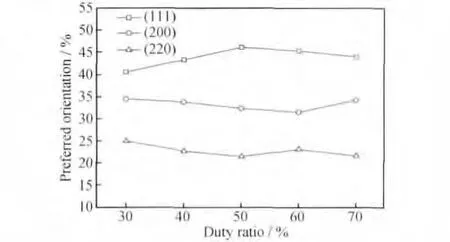

如图12所示为不同脉冲频率下Ni沉积层各晶面择优取向度的变化。各晶面上的择优取向度都有一定程度变化,但是始终保持(111)面的择优取向;脉冲频率为5000Hz时(111)面和(200)面的择优取向度接近而远高于(220)面的择优取向度;当脉冲频率为2000Hz时各晶面上的择优取向度最为接近,也就是沿各晶面生长最均匀。

图12 择优取向度随脉冲频率的变化Fig.12 Preferred orientation under different pulse frequency

3 结论

(1)脉冲摩擦喷射电沉积可以获得较直流条件下表面质量更为良好的沉积层,在适当的脉冲电源参数下,表面质量可以进一步提高。

(2)脉冲占空比对沉积层表面质量影响较大,占空比在50%附近时,表面质量相对更好;脉冲频率对沉积层表面质量影响不大,当脉冲频率为2000Hz时,晶粒相对较小。

(3)脉冲电源可以进一步细化晶粒,在同样的实验条件下,晶粒尺寸可以从约15nm下降到9~10nm;脉冲占空比对择优取向有一定影响,脉冲频率对择优取向影响较大,在4000Hz内变化显著。

[1]ERLER F,JAKOB C,ROMANUS H,etal.Interface behaviour in nickel composite coatings with nano-particles of oxidic ceramic[J].Electrochimica Acta,2003,48(20/21/22),3063- 3070.

[2]ALKIRE R C,CHEN T J.High-speed selective electroplating with single circular jets[J].Electrochem Soc,1982,129:2424-2432.

[3]McGEOUGH J A,LEU M C,RAJURKAR K P,etal.Industrial electroforming process and application to micro/macro manufacturing[J].Annals of the CIRP,2001,50(2):499-514.

[4]朱增伟,朱荻.硬质粒子摩擦法电铸新技术的研究[J].中国机械工程,2006,17(1):60-63.ZHU Zeng-wei,ZHU Di.Pulse electroforming of nickel under perturbation of hard particles[J].China Mechanical Engineering,2006,17(1):60-63.

[5]宁朝辉,何亚东.机械研磨对电沉积晶粒生长过程的影响[J].金属学报,2008,44(6):751-756.NING Chao-hui,HE Ya-dong.Effect of mechanical attrition on the grain growth of electrodeposition Ni coatings[J].Acta Metallurgica Sinca,2008,44(6):751-756.

[6]朱军,田宗军,刘志东,等.摩擦辅助喷射电沉积新技术制备纳米晶光亮镍[J].华南理工大学学报:自然科学版,2011,39(11):92-97.ZHU Jun,TIAN Zong-jun,LIU Zhi-dong,etal.Preparation of bright nano-crystalline nickel via friction-aided jet electrodeposition[J].Journal of South China University of Technology:Natural Science Edition,2011,39(11):92-97.

[7]TIAN Z J,WANG D S,WANG G F,etal.Microstructure and properties of nano-crystalline nickel coatings prepared by pulse jet electrodeposition[J].Transactions of Nonferrous Metals Society of China(English Edition),2010,20(6):1037-1042.

[8]PELLICER E,GóMEZ E,VALLES E.Use of the reverse pulse plating method to improve the properties of cobalt-molybdenum electrodeposits[J].Surface and Coatings Technology,2006,201:2351-2357.

[9]BAHROLOLOOM M E,SANI R.The influence of pulse plating parameters on the hardness and wear resistance of nickel-alumina composite coatings[J].Surface and Coatings Technology,2005,192:154-163.

[10]田宗军,王桂峰,黄因慧,等.射流电沉积快速成形金属镍制件[J].华南理工大学学报:自然科学版,2010,38(12):41-44.TIAN Zong-jun,WANG Gui-feng,HUANG Yin-hui,etal.Rapid prototyping of nickel metal products via jet electrodeposition[J].Journal of South China University of Technology:Natural Science Edition,2010,38(12):41-44.

[11]田宗军,王桂峰,黄因慧,等.金属镍电沉积中枝晶的分形生长[J].中国有色金属学报,2009,19(1):167-173.TIAN Zong-jun,WANG Gui-feng,HUANG Yin-hui,etal.Dendrite growth of nickel in electrodeposition[J].The Chinese Journal of Nonferrous Metals,2009,19(1):167-173.

[12]FUKUNAKA Y,YAMAMOTO T,KONDO Y.Electrodeposition of silver under direct and pulsed current[J].Journal of the Electrochemical,1989,136(11):3278-3283.