浅谈熟料窑系统节能优化

赵继华

中铝山西分公司,山西 河津 043304

中铝山西分公司140万t生产系统熟料烧成工序是氧化铝生产的核心工序,其能耗占烧结法生产总能耗2/3左右,因此,熟料烧结能耗的高低,对降低全厂生产成本具有重要意义。

一、存在问题

1.煤粉磨系统

(1)粗粉、细粉分离器效果差,漏风严重。

(2)排粉风机风量一部分进入窑头助燃,一部分进入磨机自循环,由于循环风过大,造成煤粉煤粉粒度大且不均匀、水分含量高达3%以上。

(3)入磨热风的效率降低,环风返回磨内会降低入磨热风的效 率。

(4)原煤带入的水份全部入窑,破坏了窑的热工制度。原煤带入的水约为8%~12%,降低系统制粉能力,导致细粉含水率升高,劣化了燃烧效果,消耗能源。

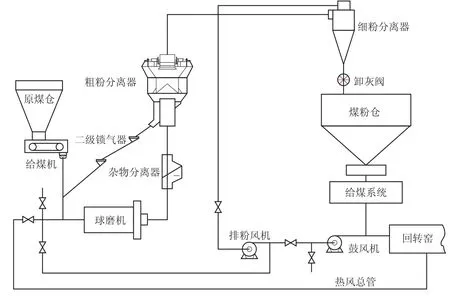

熟料窑煤粉制备落后的工艺技术(图1),使制粉能力受到限制,磨煤成本高。

2.燃烧器技术落后

现使用单通道燃烧器一是喷出的煤粉不能完全燃烧。二是单通道喷咀风量大,压力低,形成的火焰形状较差,至使窑内热力分布不均,操作控制精度差,极易产生偏烧和出“大蛋”现象,造成内衬损坏,影响产量、质量。三是单通道燃烧器用风量大(约为25 000~30 000m3/h),增加了一次风量,降低了燃烧风温度,导致二次风量减少,熟料冷却效果变差,出料温度升高,热损失增加。

3.熟料冷却系统效果差

现使用单筒冷却机靠自然通风。这种自然通风热交换方式热回收效率较低,熟料冷却效果差,出冷却器的熟料温度往往超过200℃,热损大,而且极易烧坏下道工序设备,还会造成二次风温偏低,热利用效率低。

4.窑头及窑尾密封技术落后

现有的密封系统密封漏风严重,易损坏、寿命短,热能流失,系统热工制度受到破坏。

二、改进措施

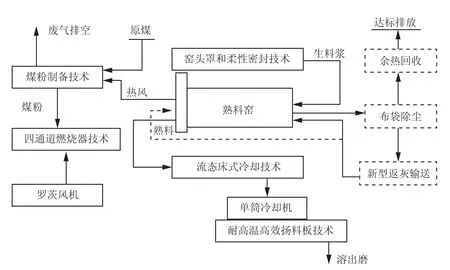

针对目前影响窑的正常生产运行及提产降耗的主要问题,通过一系列的系统技术革新,配套大修一体化,多环节的技术优化、全面的节能优化升级(图2),使分公司熟料窑生产技术指标达到同行业先进的水平。

图1 现有煤粉制备工艺流程图

图2 窑系统新技术应用布置图

1.煤粉制备新技术

主要是采用新型粗粉分离器、新型布袋收尘替代细粉分离器,实现细粉的高效分离,减少煤粉回头,提高磨机产能。同时,制粉系统的循环风改为开式风路,一方面确保了煤粉烘干用风的温度,另一方面将烘干煤粉后含水的风排到空气中,避免了原煤中烘干的水份进入窑内增加热耗和破坏热工制 度。

2.煤粉燃烧器

采用新型的四通道燃烧器,使煤的煤烬率提高,火焰温度升高,火焰强度和长度灵活掌握,达到火焰的精确控制,可实现降耗和提产,并减少烧结过程的故障发生,提高内衬寿命。燃烧器及配套供风系统需要进行配套更新。

3.降低熟料出料温度

熟料出料温度高,在熟料窑下料口与单冷机之间增加一级新型流态化床式冷却设备,强化熟料降温能力,两种冷却方式结合使用,回收熟料中的热量,提高二次风温度,可改善煤粉的燃烧效果,节能降耗。同时,对单筒冷却机内扬料板换型,采用新型耐高温、高效扬料板,进一步强化熟料冷却效果,提高余热利用。

4.增强密封

窑头、窑尾、冷却机连接部位,采用3层双柔性复合密封,降低系统漏风,对提产降耗、改善工况方面都有明显效果。

三、结论

2013年公司实施了“熟料窑节能优化技术开发”项目。熟料窑经过系统技术革新,多环节的技术优化、节能优化升级,形成一套整体的新技术集成,产能由49.38t/h提高至55.4t/h,达到并超过54.32t/h目标值,烧成煤熟料单耗由256.33kg/t降低到224.32kg/t,达到230kg/t目标值。经核算,年节电、节煤等产生的综合效益约650万元,通过项目的实施,实现熟料窑产能提高10%、能耗降低10%的双10%目标,并逐步推广应用到6台窑上,节能效果将非常可观。

[1]彭怀文.氧化铝熟料烧结系统的工艺技术优化[J].中南大学,2005.

[2]吕西兴.三风道煤粉燃烧器在氧化铝熟料窑上的试用[J].有色冶金节能,1999.

[3]徐克己,段随革,赵世中.降低熟料窑热耗的途径探析[J].轻金属,2004.

[4]姚建斌.复合密封技术在回转窑上的应用[J].轻金属,2003.