水下阀门执行机构同轴并联双弹簧优化设计

肖 玄,赵宏林,王 珏,彭 飞,段梦兰,闫嘉钰,范 晓

水下阀门执行机构同轴并联双弹簧优化设计

肖 玄1,赵宏林1,王 珏2,彭 飞1,段梦兰1,闫嘉钰2,范 晓1

(1.中国石油大学(北京)海洋油气研究中心,北京102249;2.中国海洋石油研究总院,北京100027)

介绍了一种同轴并联的双圆柱螺旋压缩弹簧结构。以在一定设计条件下双弹簧结构的安装尺寸最小为目标,采用机械优化设计方法,建立了双弹簧结构优化设计的数学模型,并结合实例借助Matlab软件进行了寻优计算,得到了满足实际需求的优化结果。结果表明:双弹簧结构的安装尺寸在优化后有了明显的减小,并在同样设计条件下与单弹簧结构的优化结果相比,双弹簧结构具有更小的安装尺寸,说明将机械优化设计与Matlab结合对双弹簧结构进行优化设计具有重要的实用价值,同时也为弹簧结构方案的优化提供了一种新的可行的设计方法。

水下阀门;阀门执行机构;双弹簧;优化设计;Matlab

随着海洋石油天然气工业的发展,以及海洋石油天然气的勘探和开发向深水区域迈进,水下生产系统已经成为一种重要的深水开发模式[1]。水下阀门执行机构是用于控制水下阀门开启和关闭的驱动装置,其广泛应用于水下生产系统(如水下采油树[2]、水下管汇[3]等)中,是海洋深水油气田开发必不可少的设备。水下阀门液压执行机构是水下阀门执行机构的一种,与陆上阀门液压执行机构相比,其结构原理基本相同,但由于工作环境不同,需要考虑海水腐蚀、高静水压、深水操作等因素[4],并且要求具有高可靠性和较长的使用寿命。因此,水下阀门液压执行机构的结构更加复杂,外形尺寸更大。然而,由于水下管汇和采油树等设备的集成安装空间有限,所以怎样使执行机构的外形尺寸更小,是设计执行机构时必须重点关注的问题。

水下阀门液压执行机构和陆上阀门液压执行机构一样,都具有液压缸结构,以实现液压控制的功能。水下阀门液压执行机构一般采用单作用液压缸,依靠液压力和弹簧力来分别驱动往复动作,以实现故障安全开启/关闭的功能[5]。另外,水下阀门液压执行机构还具有特有的供ROV操作(水下机器人操作)的ROV接头、接口及其传动机构,供ROV操作时观察的位移指示器,以及用来平衡海水静压的压力补偿器等。水下阀门液压执行机构的结构如图1所示。

由于水下阀门的驱动力很大,阀门行程也比较长,导致设计的执行机构的弹簧结构尺寸比较大。由图1可以看出:弹簧的安装尺寸,主要是轴向尺寸成为导致执行机构整体尺寸偏大的重要因素。因此,要想减小执行机构的整体尺寸,最直接的办法就是使弹簧在满足需求的情况下轴向尺寸更小。本文对减小执行机构整体尺寸的最关键因素进行了分析和优化设计,即通过选取合适的弹簧方案和采用优化设计的方法,使弹簧在满足性能的条件下,达到设计安装尺寸最短的目的。

1 弹簧设计方案的选取

根据对国外相关产品的调研,水下阀门液压执行机构的弹簧设计方案分为单圆柱螺旋压缩弹簧、碟形弹簧和同轴并联双圆柱螺旋压缩弹簧3种。其中,单圆柱螺旋压缩弹簧的应用比较广泛,其具有结构简单、可靠性高等优点,国外各大水下石油装备公司的早期产品均采用这种结构。但是随着执行机构设计载荷的增大,以及对执行机构整体尺寸优化的要求,这就需要一种承载能力更大且结构更为紧凑的弹簧设计方案。

碟形弹簧和同轴并联双弹簧具有承载能力大、结构紧凑等优点,因而成为替代单圆柱螺旋弹簧的可行方案,并受到国外各大水下石油装备公司设计师们的亲睐。例如:FMC公司的M3000系列水下阀门液压执行机构就设计了碟簧代替传统的螺旋弹簧,使得执行机构整体尺寸大为缩短[6];Cameron公司最新的Ring-O系列海底阀门液压执行机构采用同轴并联双弹簧的设计,使执行机构的内部结构更加紧凑,减小了执行机构的整体尺寸[7]。

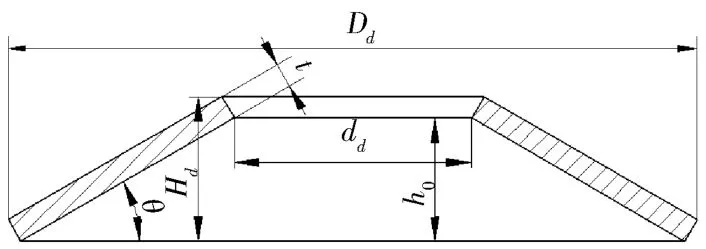

执行机构内的碟形弹簧由多片单片碟形弹簧叠加而成,其组合形式一般设计为对合组合。单片碟形弹簧的结构如图2所示,图中:Dd为碟簧外径;dd为碟簧内径;Hd为碟簧自由高度;t为碟簧厚度;h0为碟簧压平时的变形量。

图2 碟形弹簧结构

由图2可以看出:碟形弹簧的外径尺寸相对内径尺寸差别比较大,即当弹簧的设计内径较大时,碟形弹簧的径向尺寸会很大,难以满足执行机构径向尺寸限制的要求。

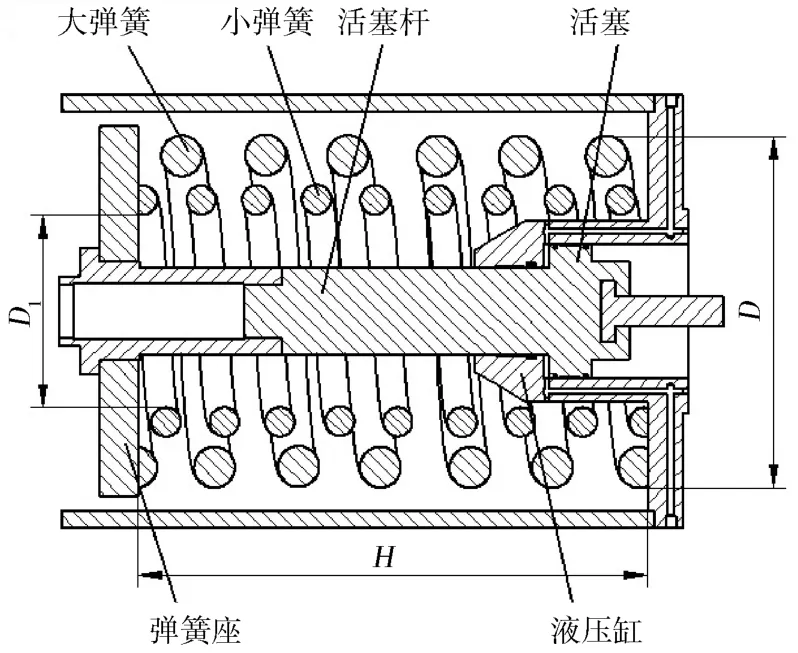

同轴并联双弹簧与碟形弹簧相比,除了具有承载能力大和结构紧凑等共有的优点外,其径向结构更为紧凑,并且布置灵活,适用性更强。因此,从执行机构的径向尺寸优化和内部结构布置考虑,选取同轴并联双弹簧的设计方案。图3为采用同轴并联双弹簧结构的单作用液压缸结构图,图中:D为双弹簧结构的外径;D1为双弹簧结构的内径;H为双弹簧结构的安装高度。

图3 采用同轴并联双弹簧结构的单作用液压缸

该结构在设计时需要考虑其外径和内径满足一定的空间尺寸限制,然后通过合理分配大小弹簧的设计载荷以降低单个弹簧的设计载荷,从而达到减小弹簧设计安装高度的目的。

2 双弹簧优化设计的数学模型

同轴并联双圆柱螺旋压缩弹簧结构通过弹簧的并联从而实现该结构整体承载能力的增大,其最大工作载荷等于2个弹簧的最大工作载荷之和。

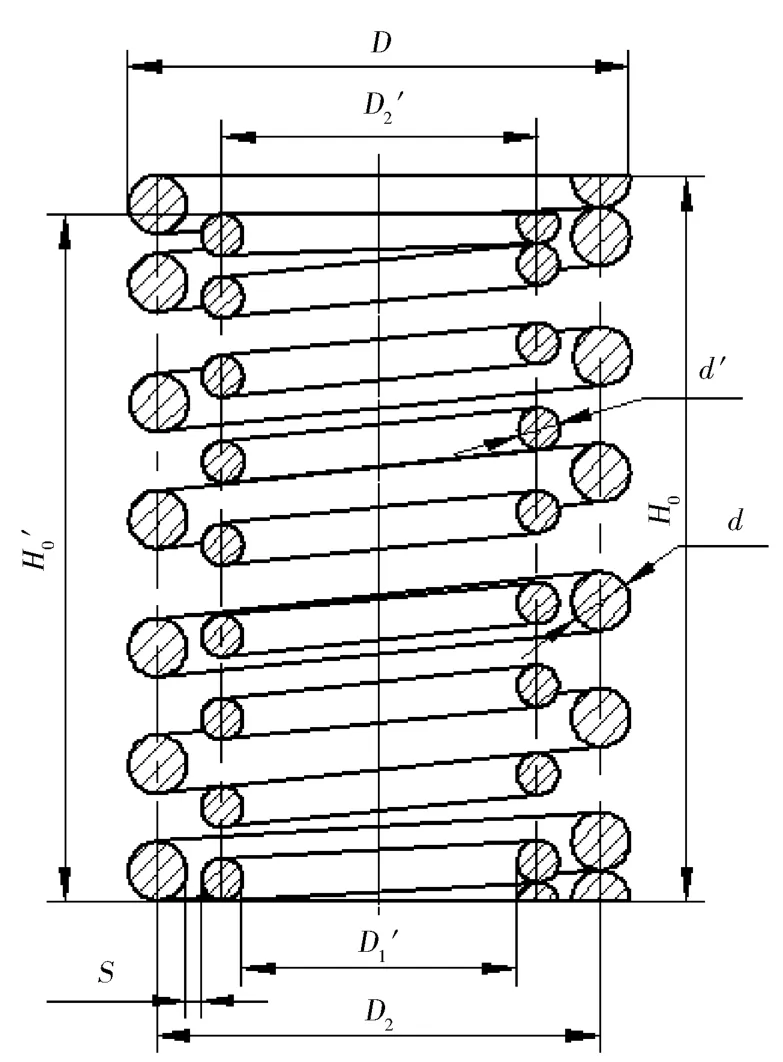

当2个弹簧的高度不一样时,可以设计一端支撑面在同一水平面,另一端设计采用带一定高度差凸台的弹簧座支撑。同轴并联双圆柱螺旋压缩弹簧的结构如图4所示,图中:d为大弹簧的簧丝直径;d′为小弹簧的簧丝直径;D2为大弹簧的弹簧中径;D′2为小弹簧的弹簧中径;H0为大弹簧的自由高度;H′0为小弹簧的自由高度;D为大弹簧外径;D′1为小弹簧内径;S为大弹簧与小弹簧之间的径向间隙。

双弹簧结构由2个弹簧并联而成,与单弹簧结构相比,其占用更多的径向空间,因此比较适用于径向空间比较充裕的设计条件。

图4 同轴并联双圆柱螺旋压缩弹簧的结构

2.1 确定设计变量

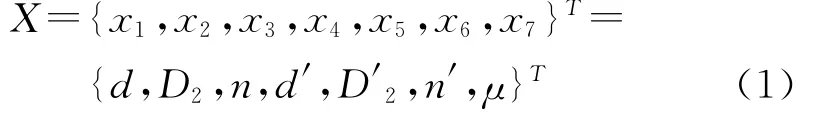

圆柱螺旋压缩弹簧的参数包括簧丝直径、弹簧中径、有效圈数、旋绕比、刚度等变量。一般选取弹簧丝直径d、弹簧中径D2和有效圈数作为设计变量。由于采用的双弹簧结构,还应给出大、小弹簧的载荷系数。设大弹簧的载荷系数为μ(0<μ<1),则大弹簧的最大工作载荷为μFmax,小弹簧最大工作载荷为(1-μ)Fmax。则此优化设计的设计变量为

式中:d为大弹簧簧丝直径,m;D2为大弹簧中径,m;n为大弹簧有效圈数;d′为小弹簧簧丝直径,m;D′2为小弹簧中径,m;n′为小弹簧有效圈数;μ为小弹簧载荷系数。

2.2 确定目标函数

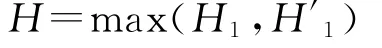

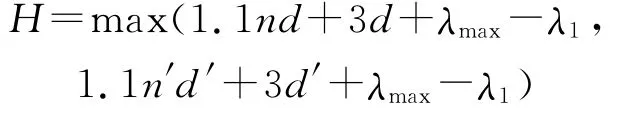

设计的双弹簧应在满足结构性能等条件下,要求其结构紧凑、安装尺寸最小。考虑到弹簧的径向设计空间条件已知,此处以双弹簧的设计安装高度最小作为优化的目标函数。双弹簧结构的设计安装高度取大弹簧预紧高度H1和小弹簧预紧高度H′1中的大值,即

设计弹簧的两端并紧磨平,通过计算可得双弹簧的设计安装高度为

式中:λmax为弹簧最大压缩量,m;λ1为弹簧预紧压缩量,m。

则目标函数的表达式为

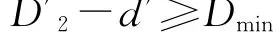

2.3 确定约束条件

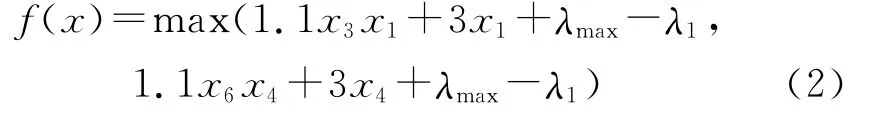

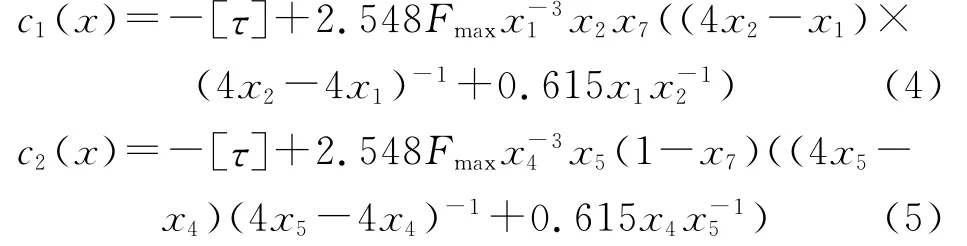

2.3.1 剪切强度条件

弹簧的最大剪应力应满足[8]

式中:Fmax为最大工作载荷,N;[τ]为材料的许用剪应力,Pa;k为弹簧曲度系数为弹簧旋绕比

可以得到约束条件为

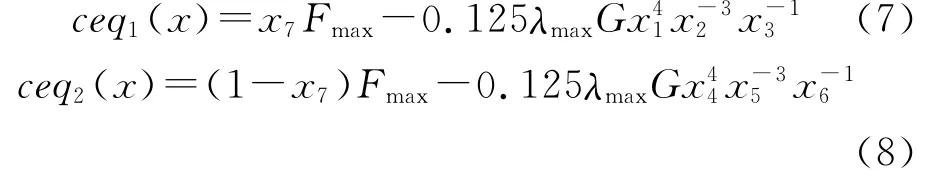

2.3.2 刚度条件

设计要求弹簧在最大压缩变形量λmax时产生的载荷即为最大工作载荷Fmax,即

式中:G为弹簧材料切变模量,Pa。

可以得到约束条件为

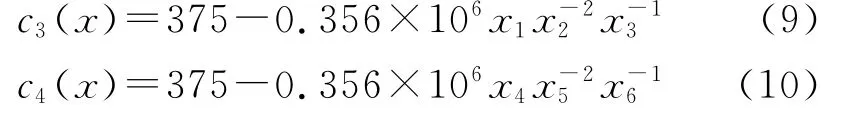

2.3.3 防共振条件

承受高速交变载荷的弹簧不发生共振的条件,是要求弹簧的固有频率不低于外载荷变化频率fr(一般fr=25 Hz)的15~20倍[9],可以得到约束条件为

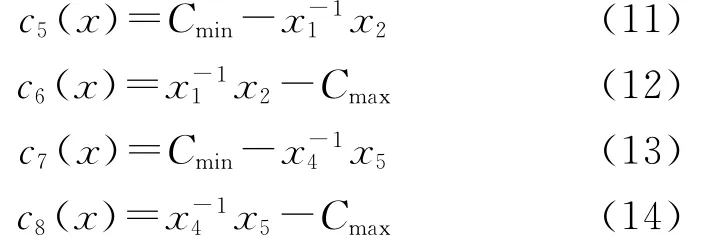

2.3.4 旋绕比条件

弹簧的旋绕比应位于合适的区间[Cmin,Cmax]内,即Cmin≤C≤Cmax。可以得到约束条件为

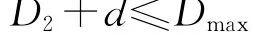

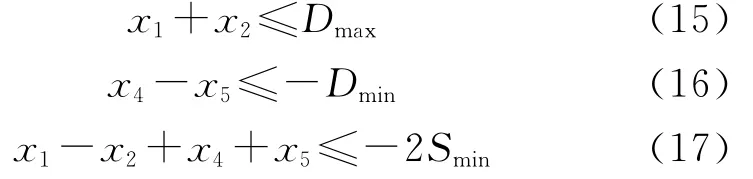

2.3.5 弹簧径向设计空间条件

大弹簧外径约束条件为

小弹簧内径约束条件为

大弹簧与小弹簧之间的径向间隙约束条件为

可以得到约束条件为

2.3.6 其他条件

其他条件的约束包括簧丝直径d和弹簧有效圈数n的约束等,可以直接在设计变量的下界LB和上界UB中予以约束。

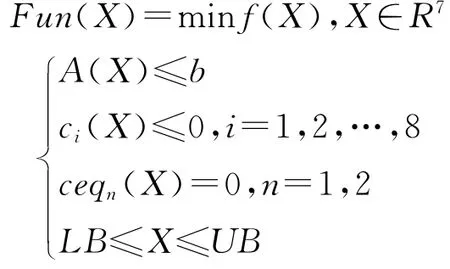

2.4 确定优化数学模型

根据式(2)和式(4)~(5)、式(7)~(17),建立双弹簧的优化数学模型[10]为

3 优化实例及结果分析

某一水下闸阀液压执行机构单作用液压缸上的弹簧,要求设计为双弹簧,弹簧的预紧压缩量均为λ1=0.19 m,最大压缩量为λmax=0.35 m,最大工作载荷Fmax=2.64×105N。同时要求:弹簧旋绕比5≤C≤10,弹簧有效圈数n≥3,簧丝直径0.01 m≤d≤0.07 m,弹簧外径D≤0.5 m,弹簧内径D1≥0.2 m,两弹簧之间的径向间隙S≥0.015 m。弹簧材料的许用剪应力取[τ]=1.027×109Pa,剪切弹性模量G=7.85×1010Pa。以双弹簧的设计安装尺寸最短为优化目标设计该执行机构的弹簧。

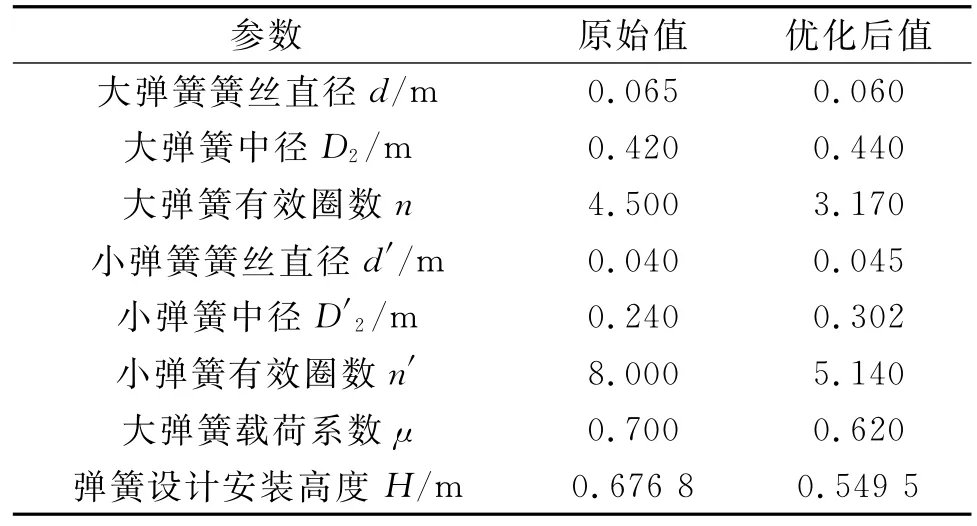

依据上文建立的数学模型式,将采用传统方法设计得到的1组双弹簧的参数(d=0.065 m,D2=0.42 m,n=4.5,d′=0.04 m,D′2=0.24 m,n′=8,μ=0.7)作为初始值,采用 Matlab软件中的fmincon函数对其进行优化计算[11]。为满足实际加工制造的需求,将簧丝直径圆整后计算得到的结果作为优化结果,如表1。从表1中可以得到,通过优化设计后的双弹簧安装高度比初始值减小了18.8%。

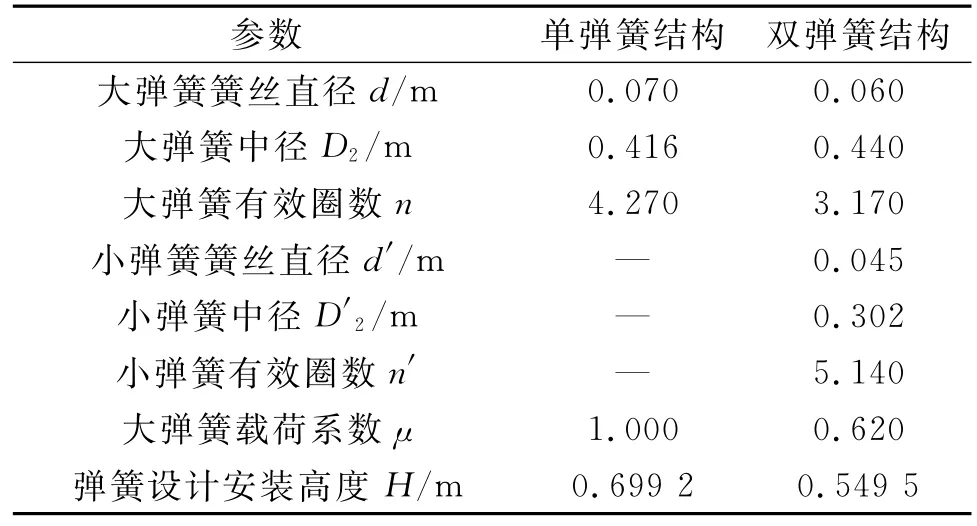

对相同设计条件下的单弹簧结构进行优化计算,其与双弹簧结构的优化结果对比如表2。从表2中可以得到,双弹簧结构优化设计后的设计安装高度比单弹簧结构优化设计后的值小了21.4%。

表1 优化前后结果对比

表2 单弹簧结构和双弹簧结构优化结果对比

4 结论

1) 采用机械优化设计方法对同轴并联的双圆柱螺旋压缩弹簧结构进行优化设计,使双弹簧结构的设计安装高度明显减小,这对优化弹簧的结构尺寸和提高机械设备的设计水平和整体性能是十分有利的。

2) 双弹簧结构相比单弹簧结构不仅具有承载能力更大的优点,而且具有设计安装高度更小、轴向结构更为紧凑等优点。因此,在一定的设计条件下,采用双弹簧结构替代单弹簧结构是一种可行的设计方法。

3) 利用Matlab软件求解机械优化设计问题,其程序设计和参数输入简单明了,并且工作量小、计算精确,不仅提高了设计精度,而且能大幅提高设计效率。

[1] Kelly T.Overview of subsea systems engineering[C]//Society for Underwater Technology Subsea Tieback Forum,2007-02-02.

[2] 王军,罗晓兰,段梦兰,等.深水采油树井口连接器锁紧机构设计研究[J].石油矿场机械,2013,42(3):16-21.

[3] 董衍辉,段梦兰,王金龙,等.深水水下连接器的对比与选择[J].石油矿场机械,2012,41(4):6-12.

[4] Ali S Z,FMC H B.Skeels.Overview of subsea systems engineering[C]//Houston:Offshore Technology Conference,1996-05-06—09.

[5] ISO 13628-6:2006 Petroleum and natural gas industries—Design and operation of subsea production systems—Part6:Subsea production control systems[S].2006.

[6] FMC Technologies.M3000 Internal Actuator Overview[R].2004.

[7] Cameron.Ring-O Valves and Actuators for Subsea Service[R].2010.

[8] 邱宣怀.机械设计[M].4版.北京:高等教育出版社,1997.

[9] 岳桂杰,保承军,徐宏彤,等.圆柱螺旋压缩弹簧的优化设计[J].煤矿机械,2012,33(3):23-24.

[10] 刘惟信.机械最优化设计[M].北京:清华大学出版社,2002.

[11] 王沫然.MATLAB与科学计算[M].北京:电子工业出版社,2005.

Optimization Design of Coaxial Parallel Double Spring of Subsea Valve Actuator

XIAO Xuan1,ZHAO Hong-lin1,WANG Yu2,PENG Fei1,DUAN Meng-lan1,YAN Jia-yu2,FAN Xiao1

(1.Offshore Oil/Gas Research Center,China University of Petroleum,Beijing 102249,China;2.CNOOC Research Institute,Beijing 100027,China)

A structure of coaxial parallel double cylinder helical compression spring is introduced,and then using the optimum design method aim at the minimum installation dimension of the structure of double spring under certain design conditions,the optimum model was established and the optimization design is presented with the help of Matlab with an example.The optimal parameters which meet the requirement of practical application were attained.By comparing the results,we found that the installation dimension of double spring was decreased obviously after optimization,and the structure of double spring has a smaller installation dimension than that of the structure of single spring under the same design conditions after optimization,which illustrates that it has an important practical value that using the optimum design method and Matlab to optimize the structure of double spring,and a new feasible design method that to optimize the scheme of the structure of spring is provided.

subsea valve;valve actuator;double spring;optimization design;Matlab

TE952

A

1001-3482(2014)03-0029-05

2013-09-05

国家科技重大专项“水下控制系统与水下阀门执行机构关键技术研究”(2011ZX05026-003)

肖 玄(1989-),男,湖南益阳人,硕士研究生,主要从事海洋石油装备设计研究,E-mail:xiaoxuan738@163.com。