基于PAC的汽车变速器换挡试验台系统设计

米 林,吴 俊,谭 伟

(汽车零部件先进制造技术教育部重点实验室,重庆 400054)

变速器是汽车传动系统中的一个重要组成部分,其性能直接影响整车的动力性和可靠性。对变速器零部件性能、寿命进行测试是每个厂家及质检部门必须经历的环节[1]。

变速器换挡试验是检测变速器性能必不可少的流程。在传统的换挡实验中,选挡、换挡的动力来源是人,不仅效率低,而且不同人的操作方式和习惯不一样,对选换挡力、位移的把握都不同,直接影响了对变速器换挡品质的客观评价[2]。因此,需要一套精度高、可靠性强、智能化的测控系统来保证试验的准确性。

通过对国外试验台的借鉴和研究,结合虚拟仪器开发了基于PAC的变速器换挡试验台架。试验台采用气压缸来驱动换挡机械手,用PAC实时采集换挡位移、换挡力、转速转矩等多项参数,通过工业以太网传送至操作员站。操作员负责试验台的控制管理、了解其运行状态。

1 测试原理及机械结构

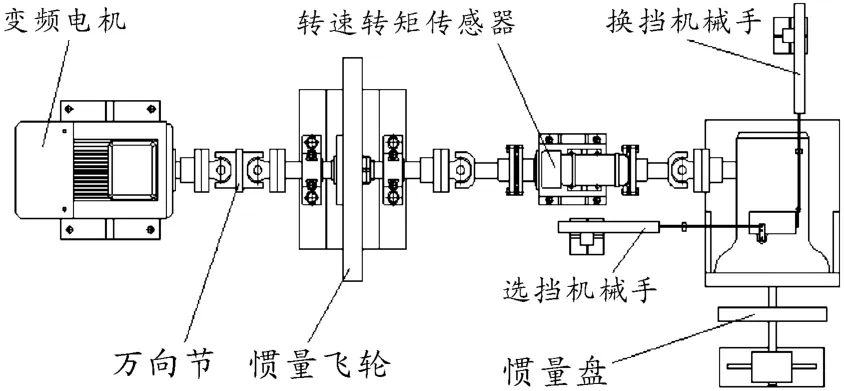

试验台机械结构如图1所示,主要包括变频电机、惯量飞轮、选换挡机械手、被试变速器和万向节等。试验台的主要功能是模拟实际工况来测试变速器的换挡性能。变频电机是整个试验台的动力部分,它主要模拟实际工况下换挡时的车速。惯量飞轮的作用是模拟行驶中整车的惯量。惯量盘模拟汽车行驶中发动机的转动惯量。选换挡机械手模拟行驶中变速器的换挡,选挡机械手由交流伺服电机和丝杠组成,通过力矩和位置的混合控制实现选挡力、选挡速度、选挡位置的精确可调。换挡机械手采用气压驱动,气压驱动具有运动速度快、可压缩和抗冲击的特性,与人肌肉的弹性和柔顺性比较吻合。转速转矩传感器采集变频电机的转速,通过RS232C总线将数据传给PAC进行转速的闭环控制,试验台的单参数换挡信号也是转速。试验过程中,主要采集转速(车速)、选换挡力、选换挡位移等参数来作为换挡品质的评价依据。

图1 变速器换挡试验台机械结构

2 试验台硬件系统

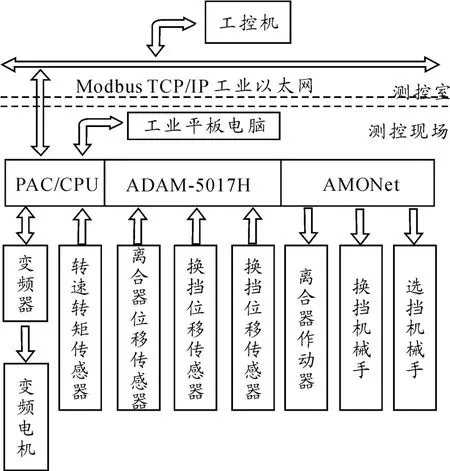

试验台硬件系统结构如图2所示。

图2 硬件系统结构

系统采用PAC+PC分级分布式控制形式。研华的ADAM-5550KW系列PAC具有独特的双CPU架构:上层的AMD GeodeTM GX533M CPU功能强大,具有HMI软件功能、数据库功能以及强大的运算能力等;下层的 ARM7 CPU负责底层I/O模块的操作和控制,保证I/O端口的实时、稳定、可靠操作[3]。ADAM-5017H8通道高速模拟信号输入模块,用来采集离合器位移,选换挡位移、力等模拟量信号。AMONet运动控制模块可实现离合器作动器、选换挡机械手的运动控制。PAC和变频器之间通过Modbus总线进行通信。将工业平板电脑连接至PAC,利用PAC内置的测控软件可在现场调试和运行试验台,现场操作的优先级高于测控室内的操作。当工作人员进行现场调试和测试时,测控室内的工控机只能实时监控,不能操作。

工控机选用研华公司的IPC-610H,配以工业以太网卡MIC2660;人机界面采用三星17寸液晶显示器,主要负责联网、流程显示、数据和图表的处理[4]。通过Modbus TCP/IP协议和PAC实现实时数据传输。

3 试验台软件系统

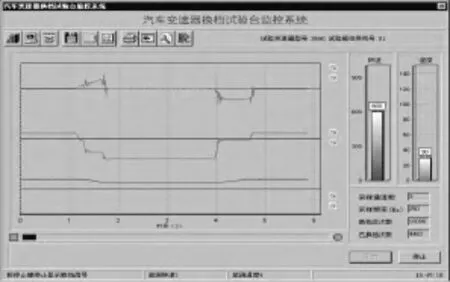

该测控系统的软件分为上位机监控软件和PAC测试控制软件。上位机软件操作界面截图如图3所示,软件负责实时对转速、挡位、选换挡力、位移等相关参数进行整理和趋势分析等;围绕试验实现故障报警、保护等辅助功能。软件的开发平台采用美国国家仪器(NI)公司的虚拟仪器开发软件LabView[5]。LabView没有常规仪器的控制面板,利用计算机强大的图形用户界面(GUI),采用可视化的图形编程语言,在计算机屏幕上建立图形化的软面板来替代传统仪器面板。在操作时,用户通过鼠标或键盘操作软面板来检验仪器的通信和操作。下位机PAC运行的是WinCE 5.0操作系统,采用基于IEC61131-3标准的应用程序开发软件 KW-Multiprog进行开发,负责对现场电气设备的控制和数据采集,自动完成设定的试验[6]。

图3 监控系统操作界面图

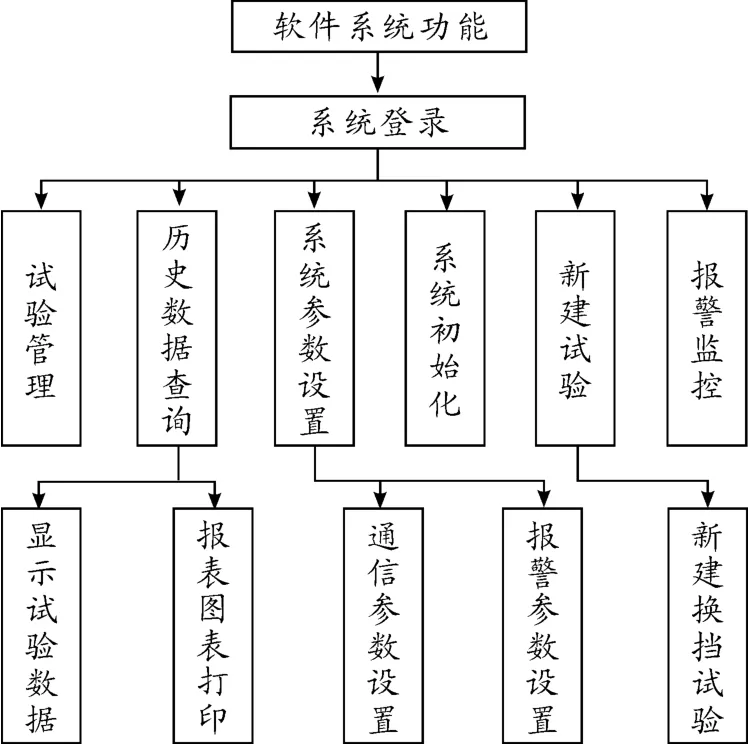

如图4所示,上位机软件主要由系统登录、试验管理、历史数据查询、系统参数设置、新建试验和报警监控等部分组成。系统以数据库的形式存储用户信息,如用户信息匹配则登录系统,才可使用软件提供的各项功能,否则不能进入该软件系统。用户信息匹配成功后可进入试验管理模块,对试验数据进行管理。管理员可以动态删除不用的数据,同时也可以对试验信息进行管理。在历史数据查询时可以以图表和报表2种方式显示试验数据,用户只需选择相应的试验名称即可动态载入试验数据。该模块同时具有图表和报表打印功能。系统参数设置模块的主要作用是设定系统参数(如采样周期、报警参数阈值、通信参数等)。新建试验模块需要用户输入试验编号、试验地点、试验人员等信息,系统确认后进入变速器性能试验模块,同时将所填写的试验信息录入数据库,创建试验数据表。

图4 上位机软件系统框架

3.1 报警监控

报警监控模块提供两级报警保护机制。使用人员通过预设报警参数来控制报警,在测量参数到达第1级报警值时,通过灯光、字体反色等方法提示使用者系统已进入报警状态。使用者这时可以采取相应的措施来解除报警。当测量参数到达第2级保护值时,将自动按照系统预设程序采取相应的保护措施(如降低转速、停车等),同时通过灯光、字体反色等方法提示使用者系统已进入保护状态。系统还提供机械、电气、控制等3方面的联锁保护,实现在故障等特殊情况下对系统重要部分和测试人员的保护。

3.2 自动换挡的实现

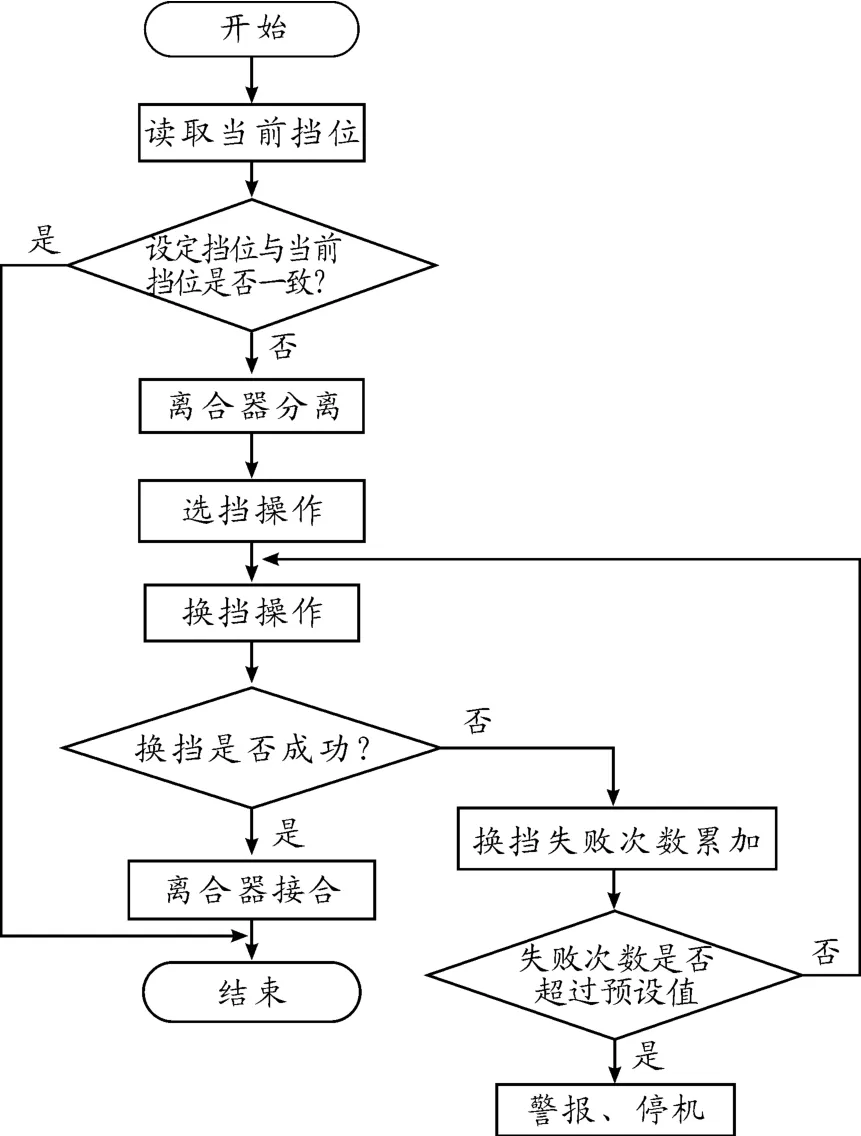

本试验台主要测试变速器的选换挡性能,故采用较简单的单参数(转速)的换挡规律[7]。当转速达到预设的转速范围时,发出换挡命令,PAC将读取的当前挡位和程序设定的挡位进行比较。如果两者挡位相同则直接退出换挡程序;若不一样,则执行选挡、换挡操作。在选换挡过程中,利用位移传感器来检测挡位位置,不同的挡位分别对应不同的位移值,这样就能确定实际是哪个挡位。换挡操作和选挡操作工作方式一样,也是利用位移传感器来确定是否换挡到位[8]。

如图5所示,选换挡操作包括离合器分离、选挡、选挡到位、换挡、换挡到位、离合器接合等一系列步骤。每一个动作命令的发出都要验证其条件是否满足,以确保安全。程序具有换挡失败报警功能。当换挡操作失败时,换挡失败次数累加1,然后继续执行换挡操作,如此循环。若失败次数累加到超过预设次数时,程序发出警报并且停机等待。

图5 自动换挡流程

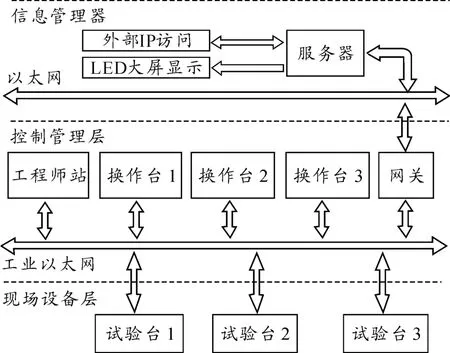

4 DCS集散控制系统

变速器台架试验主要包括变速器传动效率试验、疲劳寿命试验、换挡性能试验、同步器寿命试验及变速器噪声测试等[9]。为了实现“集中监测,分散控制”的设计思想,整个试验中心采用图6所示的集散控制系统。DCS系统分为3个部分:现场设备层、控制管理层和信息管理层。

现场设备层由现场控制网络组成,是DCS系统的基础,直接面向生产过程。由于其特殊的工作环境,现场控制网络必须具有较高的实时性、可靠性和安全性。现场控制网络多是指各种总线的集合。目前总线种类繁多,标准不一,主要以485总线、CAN总线、Profibus总线、Modbus总线为主流,各种总线并存。

控制管理层由工业以太网组成,将上位机等监控设备联网,主要负责接收现场设备层控制节点上传的生产现场实时数据信息。对于测试环境比较恶劣的,这一层的设置尤为重要。本系统采用的是基于Modbus TCP/IP协议的工业以太网,利用传统通信以太网的优势介入控制管理层势必成为未来的发展趋势。

信息管理层采用普通的TCP/IP网络,将其通过网关和控制网络连接,使得企业高层能对现场生产时时掌管,有利于高层的调度和统筹安排。在信息管理层中融入底层的生产信息可作为科学管理、市场竞争的重要手段[10]。

图6 集散系统结构图

5 结束语

本文设计了某型汽车变速器换挡试验台测控系统,详细阐述了其机械结构和软硬件结构,并介绍了某齿轮厂测控中心的网络结构。该试验台有以下优点:自动化程度好,系统测试控制精度较高;人机界面友好,减轻了工作人员的负担;用PID算法实现对换挡和转速的精确控制;可方便地进行现场调试和测控室监控。

[1]祝欣波.汽车变速器疲劳试验台控制系统的研究与开发[D].武汉:武汉理工大学,2008.

[2]成钦,刘春光.一种用于 MT试验台架的自动换挡装置[J].汽车工程师,2011(7):56-58.

[3]陈众,黄超.基于ADAM-5550KW PAC的多通道同步采集系统软件设计[J].电力自动化设备,2010,30(8):104-107.

[4]臧怀泉,邵彦山,刘徽波.汽车变速器试验台监控系统设计[J].工业控制计算机.2008,21(10):9-10.

[5]费莉,王博,刘述喜.基于 LabVIEW 的数据采集及测试系统设计[J].重庆理工大学学报:自然科学版,2012,26(10):38-41.

[6]宋文娟.基于PAC的风力发电机组控制系统的研究与开发[D].长沙:湖南大学,2008.

[7]韩致信,张秀秀,钟斌,等.基于汽车燃油经济性的最佳换挡规律的研究[J].机械制造,2012,50(2):30-33.

[8]杜常清,颜伏伍,李夏楠,等.行星齿轮机械式自动变速器换挡控制策略的研究[J].汽车工程,2011,33(7):608-612.

[9]QC/T 568—2010汽车机械式变速器总成台架试验方法[S].北京:中国标准出版社,2010.

[10]徐志伟.基于PAC的网络监控系统的研发[D].南京:南京理工大学,2007.