机器人视觉技术在电路贴装生产中的应用研究

刘振国,曹 翀,郭 瑞,曹云翔,金武飞

(北京机械工业自动化研究所,北京 100120)

0 引言

在电子产品大规模贴装生产中,主流生产方式是采用贴片机,但是贴片机目前无法实现腔体类工件内部的贴装与检测。随着机器视觉技术日趋成熟,因其获取的信息量大、更直接反应工件的位置偏差状况[1],将其与机器人集成一体,这为上述问题提供了有效的解决途径。因而在实现机器人智能化贴装的过程中,如何将视觉技术与机器人技术准确、可靠集成,使图像分析结果参与机器人的控制决策[2]是解决此问题的关键。从某种程度上讲,二者融合是衡量设备智能化水准的一个主要标志。

1 贴装机器人系统构成与功能

通常机器人与视觉系统搭建的智能工作站,根据视觉系统安装的位置不同,主要可归结为以下两种[3,4]:

1)移动式:视觉系统直接安装在机器人法兰上,与执行手爪设计为一体。该系统的典型特点是柔性更大,借助机器人的可达半径,在较大范围内可对不同工件进行识别定位,特别适合装配贴装领域。

2)固定式:视觉系统安装在外部机架上,不直接安装在机器人上。该系统的典型特点是特别适合机器人仅作为准确拾取工件的场合。与移动式相比,若达到既准确拾取又精确装配的目标,通常需配置多台固定相机且分布在不同位置,故投资成本较大。

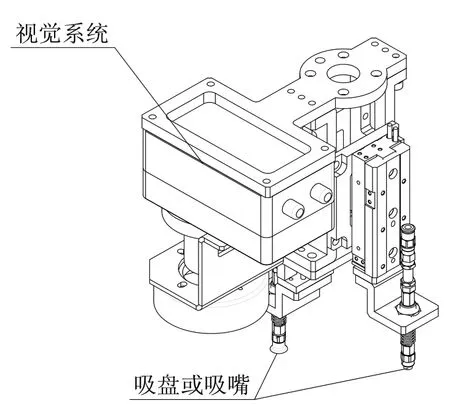

针对腔体类工件贴装的典型问题,本文构建了一套移动式视觉导引机器人系统,主要由1台6轴工业机器人,1套Cognex视觉系统,1支可控LED光源,1套机器人专用手爪,1套PLC控制系统等组成,其中机器人末端工具如图1所示。基于本系统,可实现如下关键功能:

1)自动计算各电路位置偏差,准确地定位电路并可识别电路;

2)将偏差准确转化为机器人的运动补偿量,可靠地抓取电路;

3)自动计算壳体位置偏差,将电路准确地贴装到壳体内部;

4)对贴装后各电路的相对位置进行AOI检测与判断。

图1 机器人末端工具

2 系统关键技术分析

2.1 坐标系标定

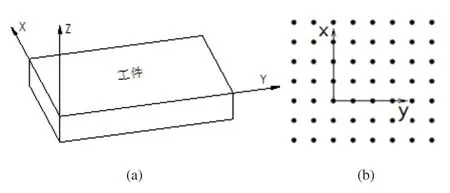

机器人侧坐标系应合理选取壳体与电路的特征位置,通过示教准确建立工件坐标系,本文建立的坐标系如图2(a)所示。相机侧主要是指相机坐标系的建立与参数标定,本文选用2mm靶纸进行标定,结果如图2(b)。注意工件坐标系方向须与相机坐标系x、y方向一致。

图2 工件坐标系与相机坐标系标定

2.2 图像信息处理

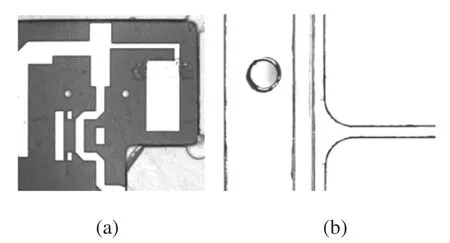

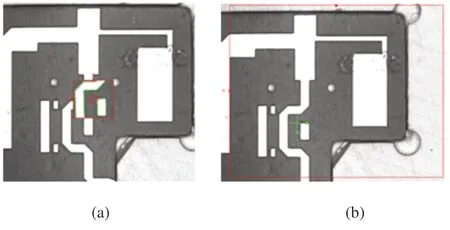

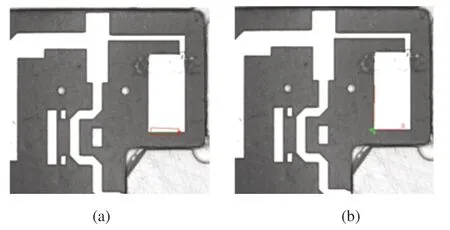

图像信息处理是本系统的核心,直接关系到系统的贴装精度。在尽可能保证获取高质量灰度图像的前提下,充分利用图像预处理、图像分割与增强、特征提取等手段,提取所需特征信息。需要强调的是,在获取图像前要充分考虑实际工件背景,选取合适的背光[5]。本案中工件为铝合金壳体,电路为深棕色附金色印制线,综合分析后选用白色背光。获取的电路与工件图像如图3所示。

图3 电路与壳体原始图像

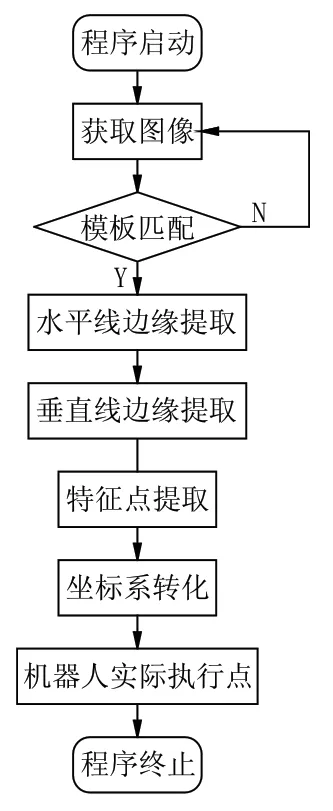

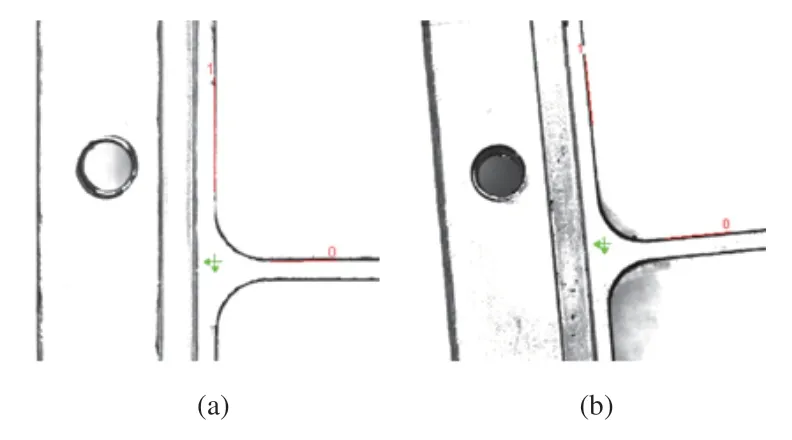

处理电路图像前,必须要确定所提取的特征信息(本例中为两线交叉点),围绕此特征进行分析处理。先建立一个搜索定位模板,模板选择时必须取一个能代表此种电路的唯一性图案。模板选定后,对获取的一帧图像可快速准确地搜索到感兴趣的窗口区域。待窗口确定后,为进一步提高图像处理的效率,同时结合图像的自身特点,在此窗口中进一步分割小窗口。对本案而言拟提取的特征信息为电路的线性偏差与角度偏差,因此可选定电路的一个直角区域作为识别特征即可得到上述偏差。其中两个直角边的交点可确定电路的线性位移量偏差,任一直角边与坐标轴的夹角可以确定电路的角度偏差。电路图像的处理流程如图4所示,实际处理结果如图5、图6所示。

图4 视觉图像处理流程

图5 建立匹配模板与定义搜索区域

图6 水平边与特征点提取(交叉点)

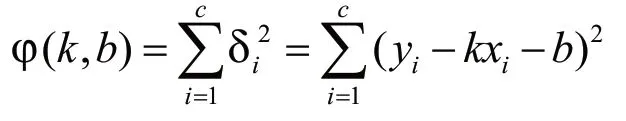

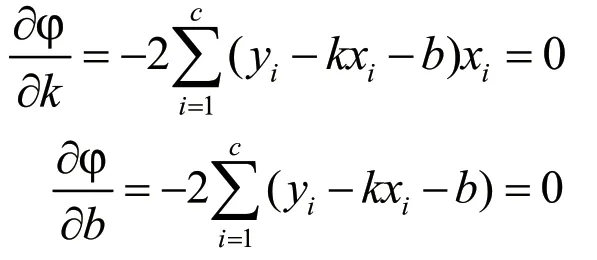

其中,图6(a)沿白到黑方向搜索,筛选特定散点灰度图像,通过最小二乘原理拟合出最优直线y =kx +b,设图像像素点为(xi,yi)。为求得k、b,根据数学原理,须使:

最小,即 φ(k ,b)分别对k、b求偏微分,且满足:

便可拟合出所需水平直线。垂直直线提取与此类似,不再赘述。图6(b)可由前述的两条直线计算出交点坐标,并给出一条直线相对于x轴的角度。

获取壳体的偏差信息,亦与电路侧类似,机器人持视觉系统运动至壳体上方获取图像,图像处理后,将处理结果通过坐标系转化,即可对电路原放置点进行修正。实际处理结果如图7所示。

图7 壳体处理结果

2.3 坐标系转化

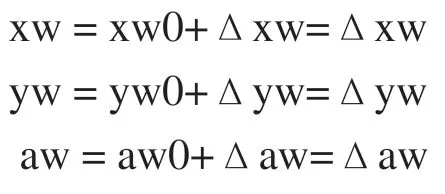

因只涉及工件平面拾取,对于z向偏差不敏感,所以标准工件坐标系可归结为Cw0(xw0,yw0,aw0),其中xw0、yw0、aw0分别代表工件xy平面线性位移与角度偏差,示教机器人时先对标准工件坐标系进行归零化处理,xw0=0,yw0=0,aw0=0。

视觉获取的标准工件坐标系为Cv(xv,yv,av),假定视觉标定的转化关系为V,则Cv(xv,于是,工件的实际拾取坐标系Cw(xw,yw,aw)变为:

假定机器人工具坐标系为T,电路侧工件坐标系为Cwchip,壳体侧工件坐标系为Cwshell,则应在Cwchip与T坐标系下,示教电路拾取点Ppick;在Cwshell与T坐标系下,示教电路在壳体中的放置点Pput。

对于图6(b),视觉系统提取电路的特征点位置偏差Cv(847.835pixel,755.332pixel),角度偏差359.798°,经过坐标转化,电路坐标系的偏差应为ΔCwshell(6.579mm,-1.821mm),角度偏差359.798°。同样,图7(a)中提取壳体的特征点位置偏差Cv(705.825pixel,984.467pixel),角度偏差0.568°,经过坐标转化,壳体坐标系的偏差应为ΔCwshell(2.734mm,-4.732mm),角度偏差0.568°。

2.4 成品AOI检测

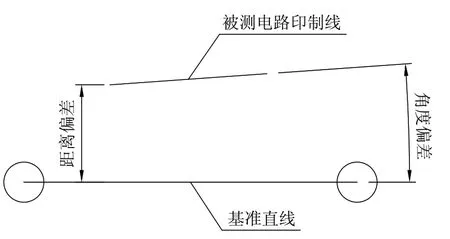

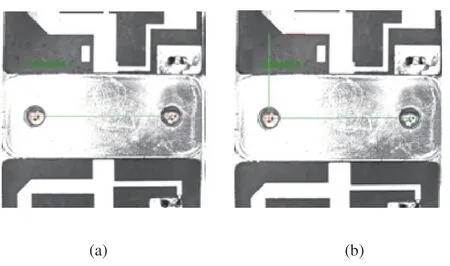

壳体内电路贴装完毕后,为提高系统的智能化水平与自诊断能力,需对贴装的电路进行初步AOI达标检测,主要检测电路相对于壳体的位置度。检测前,须先确定一个参考基准,本例选取壳体上的两个螺纹孔,建立两孔圆心的连线,以此作为检测基准线,检测原理如图8所示。

图8 AOI检测原理

选取上方电路的一条水平印制线,计算此线特定端点离基准直线间的距离,以此作为位移偏差;计算此线与基准直线的夹角,以此作为角度偏差。通过统计分析,设定合理的距离与角度经验阈值,超过此阈值为贴装合格,反之为不合格并报警。下方电路检测与上方相同,且可通过一次拍照,判定两个电路的贴装质量,识别效率高。实际处理结果如图9所示。

图9 建立基准线与计算上方电路位置度

2.5 错误处理

电路拾取可能出现的问题主要是电路印制条纹存在瑕疵、电路在料盘中错放、料盘当前位置电路空缺等,机器人持视觉系统移至料盘上方拾取电路前,先对当前电路进行模板对比,即可对上述问题反馈,并及时报警,但机器人无法主动纠正上述偏差。

贴装过程可能存在的主要问题是壳体初始位置超差、壳体反光严重等,其中位置超差系统无法主动纠正,壳体反光问题可通过视觉系统进行自适应曝光控制来解决。

3 结论

通过生产线反复试生产,文中构建的机器人视觉系统在电路自动贴装生产中发挥了重要作用,结合工件特点设计的各类图像处理算法较好适应了图像处理的需求,解决了以往实际生产中全部依靠手工操作的问题,提高了生产效率,优化了生产工艺,改善了生产环境。特别是视觉技术与机器人技术的成功引入,为提升行业自动化水平具有重要借鉴意义。

[1]颜发根,刘建群,陈新,丁少华.机器视觉及其在制造业中的应用[J].机械制造,2004,42(11):28-29.

[2]倪受东,刘洋,袁祖强.机器人视觉伺服综述[J].机床与液压,2007,35(9):227.

[3]黄孝明,陈锡爱.应用于自动化生产线的视觉机器人系统[J].可编程控制器与工厂自动化,2005,12:104.

[4]黎志刚,段锁林,赵建英,毕友明.机器人视觉伺服控制及应用研究的现状[J].太原科技大学学报,2007,28(1):25.

[5]顾寄南,樊帆,关号兵,陈艳,沈巍.上下料机器人视觉控制系统的研究[J].机械设计与制造,2013,8:150.