基于MATLAB、Pro/ENGINEER的一种小型涡轮副的设计计算

韩成才,陈 刚,朱 林,苗 亮

HAN Cheng-cai,CHEN Gang,ZHU Lin,MIAO Liang

(西安石油大学 机械工程学院,西安 710065)

0 引言

随着油田开发的不断深入,油井注水已成为各大油田提高产量的主要手段。但在其注水开发以提高原油采收率的同时,油管结垢的现象也越发严重了。油管结垢使油管内部流通面积缩小,增大内部区域的阻力,降低注水效率,直接影响到油田的产油量。

为了解决油管内结垢的问题,大多数国内油田都在采用传统的酸处理工艺,但其存在处理成本高、程序繁琐、一旦处理失误可能导致管内出现腐蚀事故等的缺点。所以,我们从物理除垢的角度出发,利用机械磨削原理,设计了一种新型水动力除垢器[1],我们采用涡轮钻具的驱动方式,利用具有一定压力、流量的动力液,冲击涡轮副中的转子使其旋转,并通过传动轴带动磨削头转动,对管内结垢进行磨削。但由于涡轮钻具中的涡轮副尺寸较大、输出扭矩过高等问题,无法直接选用。为此,我们自主设计研发了一种小型涡轮副。

1 小型涡轮副的设计步骤

由于涡轮钻具在我国应用广泛,我在设计初期对涡轮副实物结构进行了分析,并仔细阅读了国内相关文献资料,最终确定了以下的设计步骤[2]。

1.1 涡轮副主要几何尺寸的确定

已知设计要求如下:

1)涡轮副定子外径:47mm;

2)动力液密度:1000kg/m3;

3)涡轮额定转速:200r/min;

4)涡轮输出扭矩:200N·m;

5)动力液工作压降:10Mpa。

涡轮副有定子和转子组成,涡轮副的主要几何尺寸包括级高、叶片高度和长度、定子外径、转子内径。

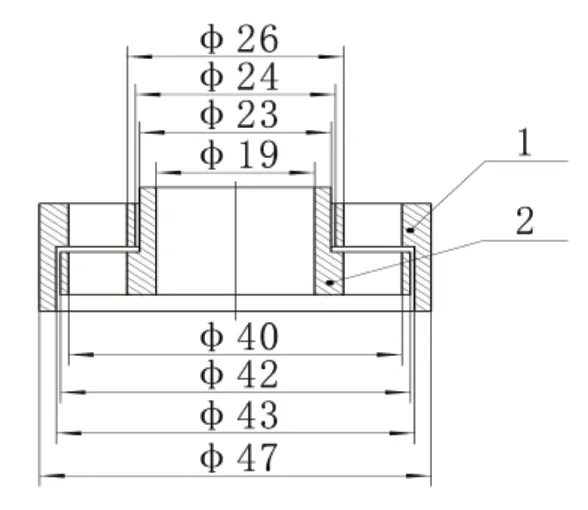

根据已知设计要求和涡轮副设计准则确定了涡轮副主要几何尺寸,如图1所示。

图1 涡轮副主要几何尺寸

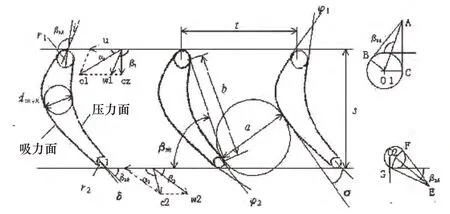

图2 涡轮叶片的流动参数和几何参数

1.2 涡轮叶栅出口液流角的设计计算[3]

涡轮定、转子叶片进出口液流角是指无冲击工况的液流角。涡轮定、转子叶片进出口液流角不同,则在涡轮内液体流速变化的规律也不同,从而会引起涡轮输出扭矩、转速及功率等性能参数发生变化。根据涡轮设计参数要求,确定涡轮定、转子叶型是否对称,计算定、转子叶片的进出口液流角。

在计算定、转子叶片的进出口液流角前,我们首先要确定的是涡轮的三个无因次系数:轴向速度系数、冲击度系数ma和环流系数这三个系数的大小,以下就是三个系数的具体计算步骤[4]。

轴向分速度:

圆周速度:

将式(2)、式(3)带入式(1)得:

2)冲击度系数ma

当ma=0.5时,速度多边形为等腰对称的,定子和转子的叶片形状相同,且互成镜像,有α1=β2,α2=β1。从易于加工制造的方面考虑,我们选取ma=0.5。

其中:

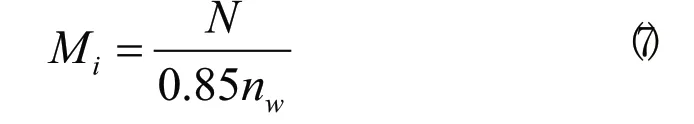

式中的Mi表示每副涡轮副产生的扭矩,有:

1.3 涡轮叶片造型设计

在叶栅的液流角确定之后,需要很好地进行叶片断面形状的造型设计。叶片造型设计包括各项基本参数的设计选择,叶型型线和流道的设计绘制等内容,下面分别进行设计计算。

1)叶片基本参数的选择[5]

叶片的基本参数包括:前缘半径r1和后缘半径r2、冲角i、叶片转折角σ、进出口边楔角Φ1和Φ2、出口结构角β2k、中线最大弯度m、最大弯度位置p、叶片最大厚度d、最大厚度位置a、叶型弦长b1,当若干叶片组成叶栅时,还要考虑安装角βm,相对节距t。根据已知的设计要求和叶片设计经验,我们确定了以下叶片基本参数:前缘半径r1=0.6mm~1mm,设计取r1=0.6mm;后缘半径r2=0.4mm~0.6mm,设计取r2=0.4mm;冲角i取0°;叶片转折角σ一般取 5°~16°,设计取σ=10°;进口楔角Φ1=10°~30°,设计取为Φ1=20°;出口楔角Φ2=7°~15°,设计取Φ2=10°。

对于出口结构角β2k=β2-δ,取δ=1.5°,α1=β2。

对于入口结构角β1k,由于冲角i=0°,所以β1k=α2。

安装角βm由以下经验公式确定:

对于叶型弦长b1,有:

式中,s表示为叶片轴向垂直尺寸,根据设计要求和准则,取s=8mm。

对于叶片节距t,有t=0.9b1。

最后计算叶栅中叶片的数目z,有:

2)叶型的绘制

根据以上的数据信息,我们利用CAD软件,用包络线法绘制出叶片压力面、吸力面的弧线。

2 数据处理

依据上述涡轮副的设计步骤,发现设计过程中出现的参数较多、计算过程复杂,所以利用MATLAB数据处理软件对设计过程进行简化处理。

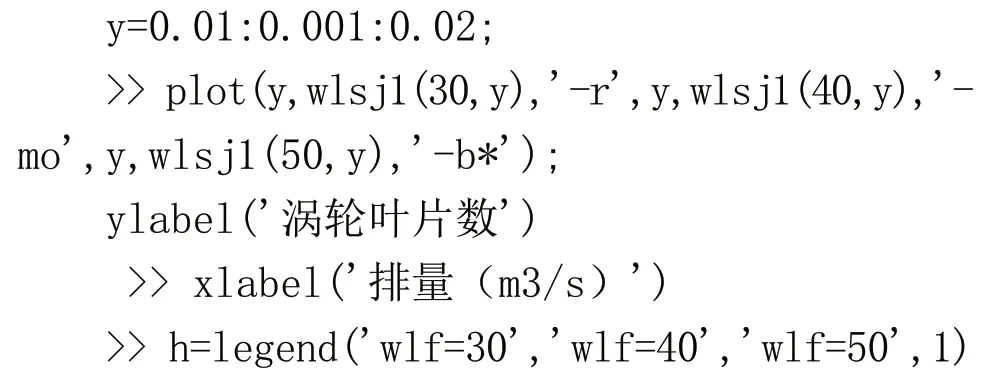

将式(1)~式(12)编写为M语句,如图3所示。

图3 M语句

M语句中代码的含义如下:

x:涡轮副数nw

y:排量Qi;

C:轴向分速度CZ;

C0:涡轮转子出口与进口绝对速度在圆周方向投影之差C1u-C2u;

C3:进口绝对速度C1;

C4:出口绝对速度C2;

A2:α2=>β1,当冲角i=0时,β1=β1k(进口结构角);

A3:安装角βm;

B2:β2k=β2-δ(出口结构角);

B:叶型弦长长;

t:叶片间节距;

z:叶片数。

为了得到多组设计参数,编写了如下运算指令:

运算结果如图4所示。

图4 运算结果

根据图4中的数据和实际工况综合分析得到最终的设计结果:选取涡轮副数量为30副、动力液的工作排量为0.02m3/s、主要的结构参数有叶片进口结构角β1k=115°、叶片出口结构角β2k=64°、叶片安装角βm=71°、叶片数z=14。

3 三维模型的建立

在进行三维建模前,根据以上涡轮副的结构参数,借助CAD[6]绘图软件,用包洛线法绘制出叶片的截面形状,如图5所示。

图5 叶片截面

将叶片截面形状导入Pro/ENGINEER中,对其结构进行三维建模[6],模型如图6~图8所示。

图6 涡轮副转子三维模型

图7 涡轮副定子三维模型

图8 涡轮副三维装配模型

4 结论

1)根据现有涡轮副的设计方法,制定小型涡轮副的设计步骤,利用MALTAB、CAD、Pro/ENGINEER完成了这种小型涡轮副的结构参数计算及三维建模。可见这种小型涡轮的设计过程是正确的,可行的。

2)本设计计算过程具有一定正确性和可行性,同时有较强的理论性,完全可以将其作为小型涡轮副的设计计算模型。

3)本设计计算模型的建立,有助于将涡轮驱动这种思想广泛地运用到井下工具的设计当中,开阔设计人员的思路。

[1]王廷魁.油水井结构机理及除垢技术研究与应用[J].中国石油和化工标准与质量,2013,3:92.

[2]张先勇,冯进.井下水力涡轮的研究现状及发展[J].机械工程师,2012,10:27-29.

[3]冯进,符达良.涡轮钻具涡轮叶片造型设计新方法[J].石油机械,2000,11:10-12.

[4]符彦惟.涡轮钻井技术与新型涡轮钻具的产业化[J].石油矿场机械,2001,2:1-5.

[5]A.J.格拉兹曼.涡轮设计与应用[M].北京:石油工业出版社,1991.

[6]林元华,曾德智,李润方,等.涡轮钻具新型叶片型线研究及其计算机辅助设计[J].重庆大学学报,2004,2:24-27.