45#钢微孔陶瓷化及其摩擦磨损性能研究

叶会成,赵华俊,王 可,王西伟,王葵葵

(江南大学 机械工程与自动化学院,江苏 无锡 214122)

氮化处理是提高零部件疲劳强度和耐磨性的有效途径,其方法主要有离子渗氮、高频渗氮、超声波渗氮、电解气相渗氮、纯氨气渗氮、氮氨混合气体渗氮、软氮化以及洁净渗氮等。钢的软氮化指在相变温度以下,碳氮同时渗入的工艺。由于碳的渗入对渗氮速度和氮化层结构产生了有利的影响,因此,基盐软氮化工艺具有处理温度低,时间短,变形小,不受钢种限制,渗层结构致密、表面质量高等一系列优点,从而在工业生产各领域有着相当广泛的应用。然而目前针对基盐软氮化的研究尚少,本研究结合生产实际,主要对45#钢在不同渗氮温度和渗氮时间下软氮化后的耐磨性、组织结构、显微硬度进行了全面系统的分析,并将结果反馈给工厂,为生产实践服务。

2 实验材料、实验方法及设备

首先,我们取一定质量基盐于坩埚之中,调解加热炉温度至580℃左右陈化6~7h,并将试样按照一定的规律摆放好放进炉中进行预热20~30 min,控制温度在360°左右。预热好之后将试样放入坩埚之中,控制时间和温度参数,为更好地方便比较,我们选取了525℃、550℃、575℃、600℃四组保温温度以及0.5h、1h、2h、4h四组保温时间。氮化处理后将试样取出空冷,使用超声波清洗仪将试样洗净并且置于鼓风机中烘干。渗氮层表面组织用长方XTL-100光学显微镜观察,用HVS-1000硬度测试仪测试渗氮层表面的硬度,耐磨性实验采用对磨实验,在MMW-1A万能摩擦磨损试验机上进行,载荷为50N,对磨时间为10min,以磨损前后的重量变化计算磨损量。

3 实验结果分析

3.1 硬度

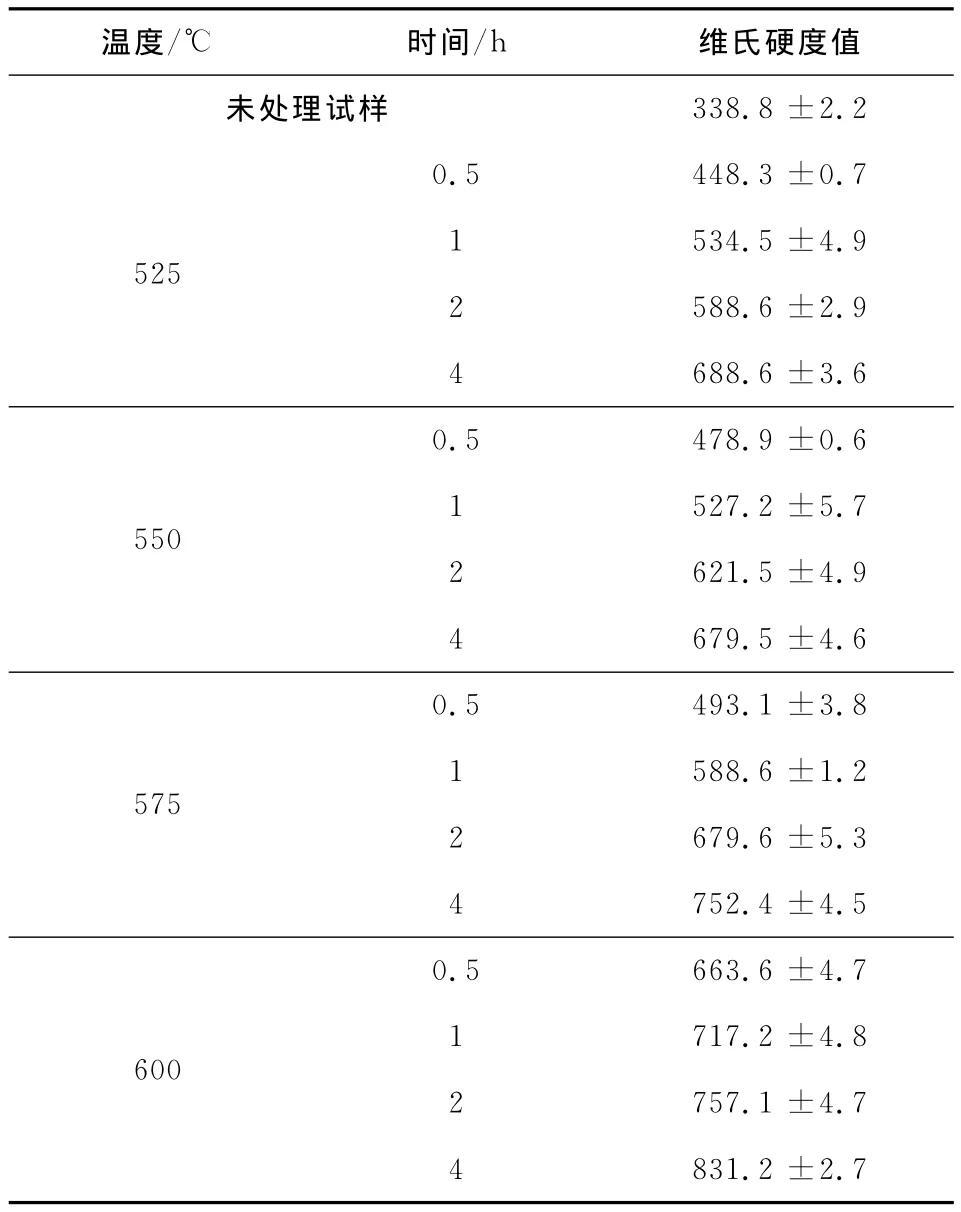

通过表1的数据可以看出,在相同保温温度条件下,保温时间较长的对应的试样硬度越大,如在525℃下,渗氮时间为0.5h的试样硬度值为HV448.3,1h的硬度值为 HV534.5,2h的硬度值为 HV588.6,4h的硬度值为 HV688.6,呈逐渐变大的趋势。这是因为化合物层中氮浓度随软氮化时间延长而增加,使化合物层中ε/γ两相比例发生变化,同时化合物层的厚度随共渗时间延长也增厚,因而使氮碳化合物层的表面硬度显著增高。

同样,在相同渗氮时间下,保温温度越大,对应的试样硬度越大,如在4h下,保温温度为525℃的试样硬度值为HV688.6,550℃的试样硬度值为HV679.5,575℃的试样硬度值为 HV752.4,600℃的试样硬度值为HV831.2,也呈逐渐变大的趋势。这是因为随着软氮化温度的升高,化合物层厚度增加。而化合物层中的ε相是以Fe2-3N为基的固容体,在525~600℃范围内,化合物中的溶氮量和溶碳量随着温度的升高而增多,使点阵畸变加剧,提高了塑变抗力。

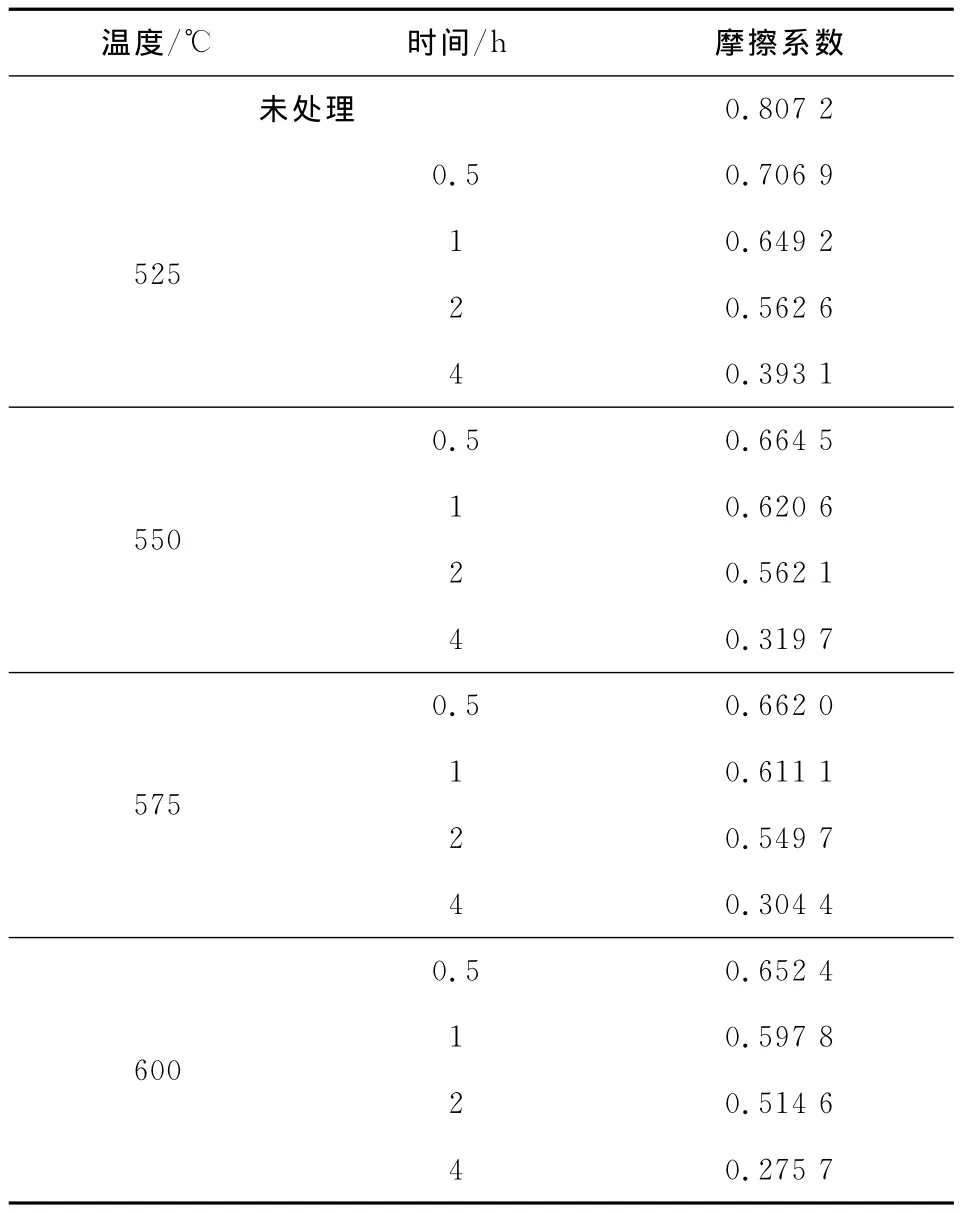

通过图1,可以更形象地看出,当保温温度从525℃升高到600℃,保温时间从0.5h到2.0h的增加都会使45#钢在基盐液体软氮化处理后硬度呈现逐渐变强的趋势。

表1 不同处理条件下试样表面维氏硬度值

图1 45#维氏硬度变化曲线

3.2 磨损量

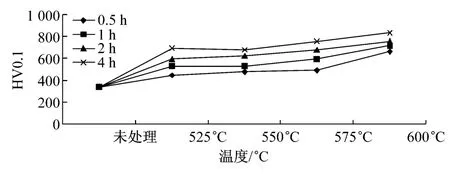

表2为45#钢在525℃、550℃、575℃、600℃温度下分别渗氮0.5h、1h、2h、4h之后在 MMW-1A万试验机能摩擦磨损上试验后的结果。通过分析表2的数据,在525℃、550℃、575℃、600℃四个温度条件下的磨损量均比未处理时的磨损量要小,这表明45#钢经过表面渗氮处理后耐磨性有所增强。

钢经软氮化后在其表面形成一层非常薄的白亮层。资料显示:软氮化形成的白亮层化合物中的ε相除含有N 以外,还含有少量的C,含C的ε相具有高的硬度、耐磨性。由于表层的高硬度的氮化物、氮碳化物的形成,从而使其耐磨性得到明显提高。

此外,在同一温度下,随着渗氮时间的增加(从0.5h增加到4h),磨损量均逐渐减小。如表2中保温温度为525℃的一组所示,在0.5h时45#钢的磨损量为0.530 703g,在1h时45#钢的磨损量为0.201 25g,在2h时45#钢的磨损量为0.164 467g,在4h时45#钢的磨损量为0.124 794g,磨损量依次减小。这也表明,在同一温度下,45#的耐磨性随保温时间的增加而增强。在同一温度下,化合物层的厚度随着软氮化时间的延长而增加,故耐磨性得到增强。

表2 不同处理条件下试样表面磨损量

同理,在同一渗氮时间下,随着保温温度的增加,45#钢的磨损量也有不同程度的改变。如表2中数据所示,在0.5h的保温时间下,525℃的磨损量为0.530 703g,550℃的磨损量为0.398 95g,575℃的磨损量为0.354 667g,600℃的磨损量为0.261 938g,不难发现,磨损量也是依次减小。换言之,随保温温度的增加,相应试样的耐磨性有所增强。在同一时间下,化合物层的厚度随着渗氮温度的升高而增加,故耐磨性得到增强。

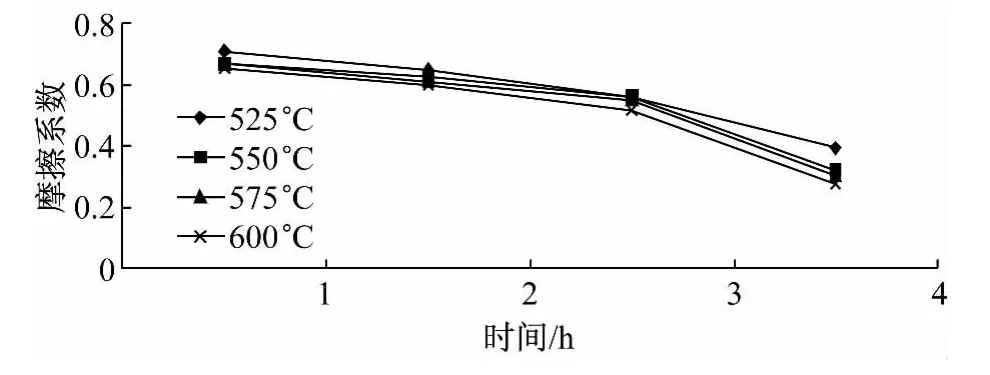

3.3 摩擦系数

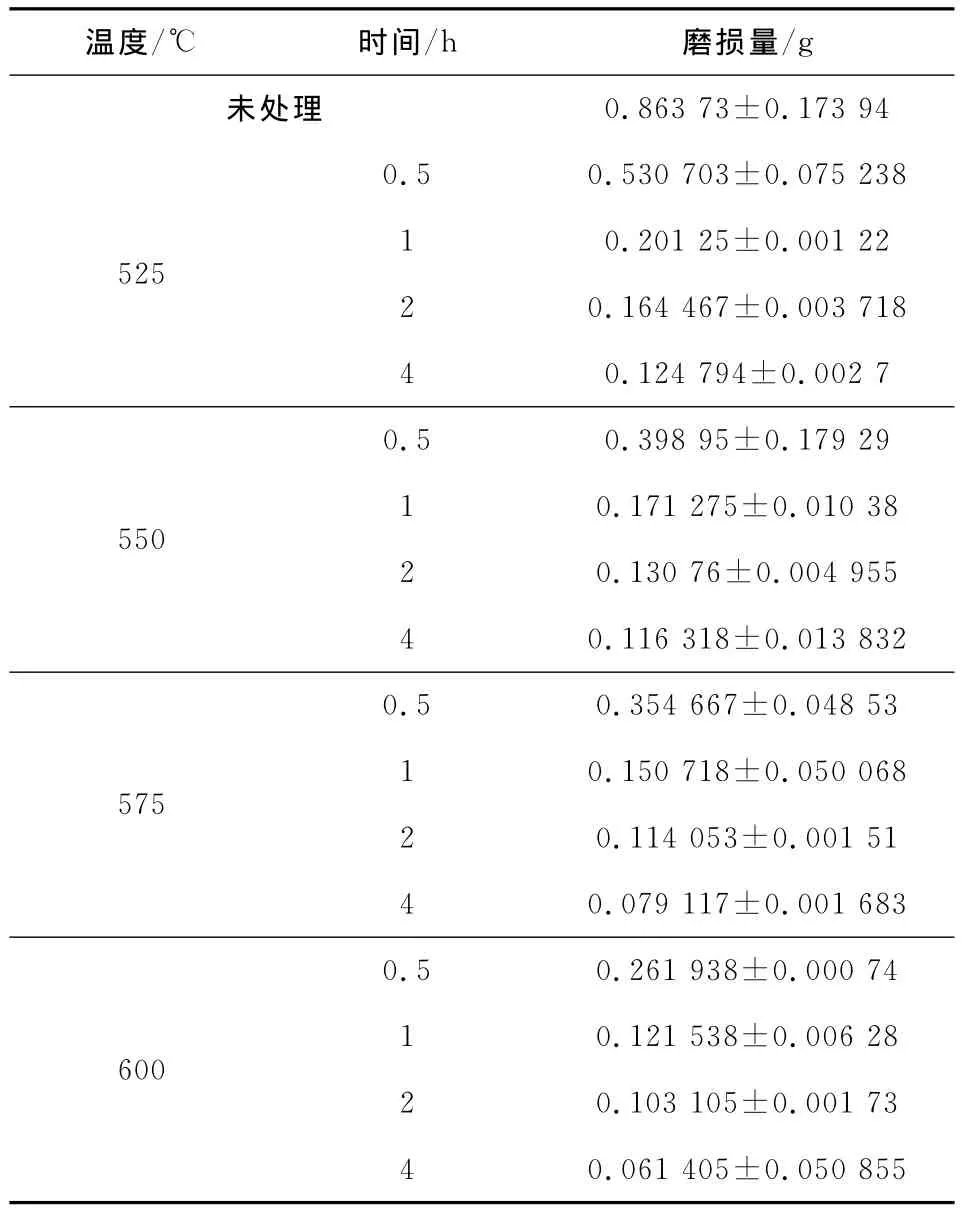

从表3中可知,经过渗氮处理的试样摩擦系数的平均值都比未处理的试样摩擦系数低;其次,对于同种温度条件,渗氮时间越长则其对应的摩擦系数则越小,如在保温温度525℃时,当保温时间从0.5h增加到4h时,其摩擦系数依次为:0.706 9,0.649 2,0.562 6,0.393 1。对于相同保温时间,则保温温度越高,对应摩擦系数越小,如在0.5h条件下,保温温度从525℃增加到600℃时,对应摩擦系数依次为:0.706 9,0.664 5,0.662,0.652 4。

表3 不同处理条件下试样表面摩擦系数

结合图2,可以发现当保温温度从525℃上升到600℃时,保温时间从0.5h上升到4h时,45#钢的摩擦系数都逐渐减小,这与表3的数据相符。摩擦系数的减小也表明了耐磨性的增强,这也与表2中对于磨损量的研究结论符合。

图2 45#摩擦系数变化曲线

3.4 表面磨损情况观察

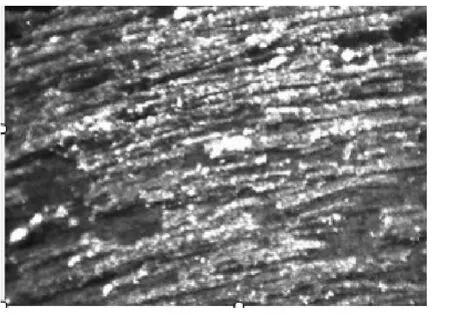

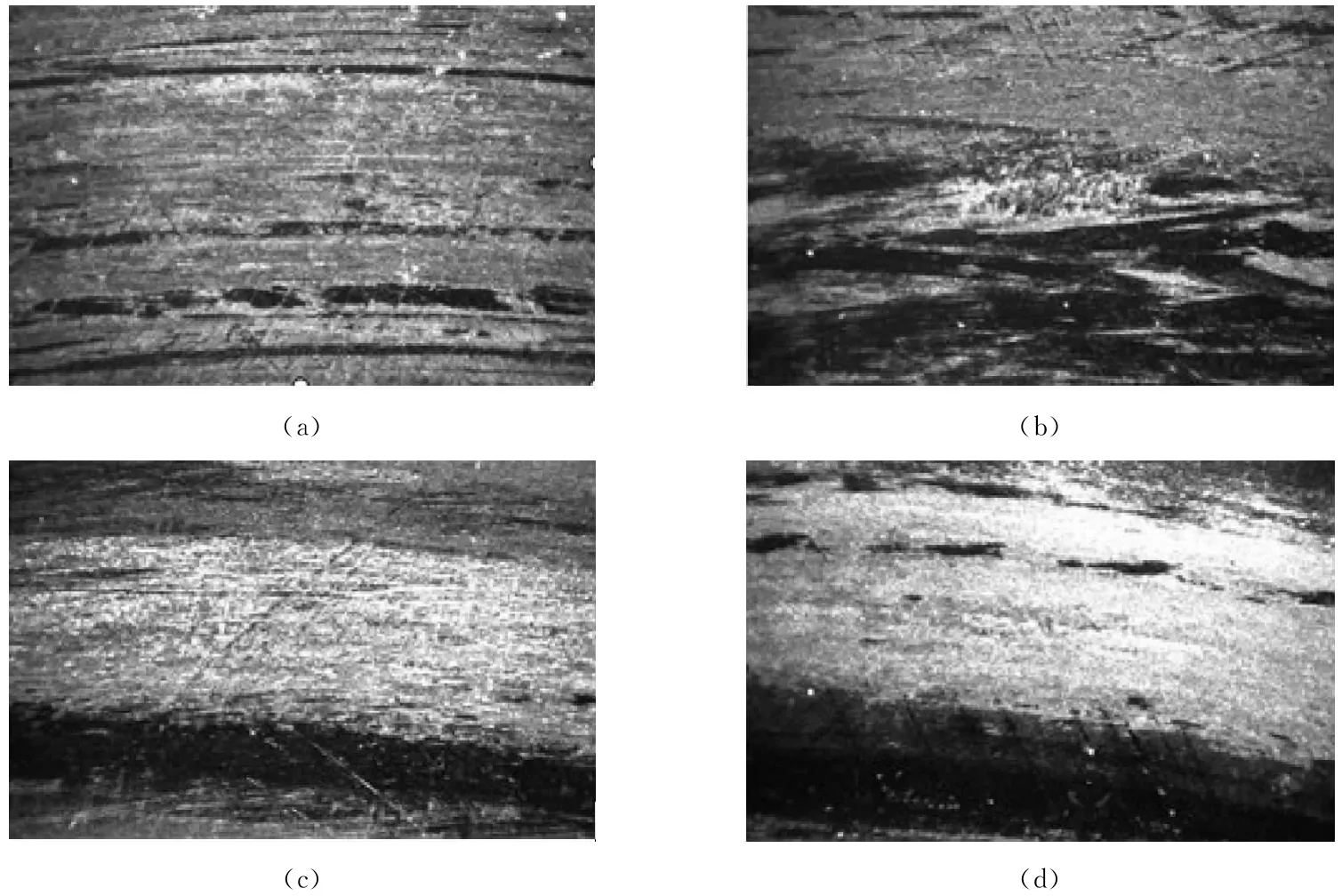

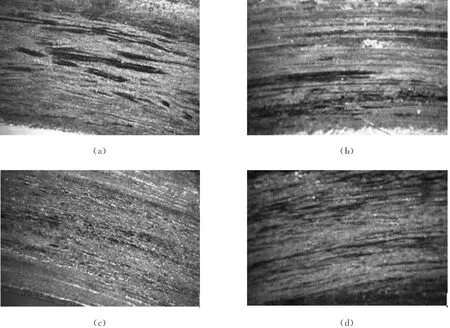

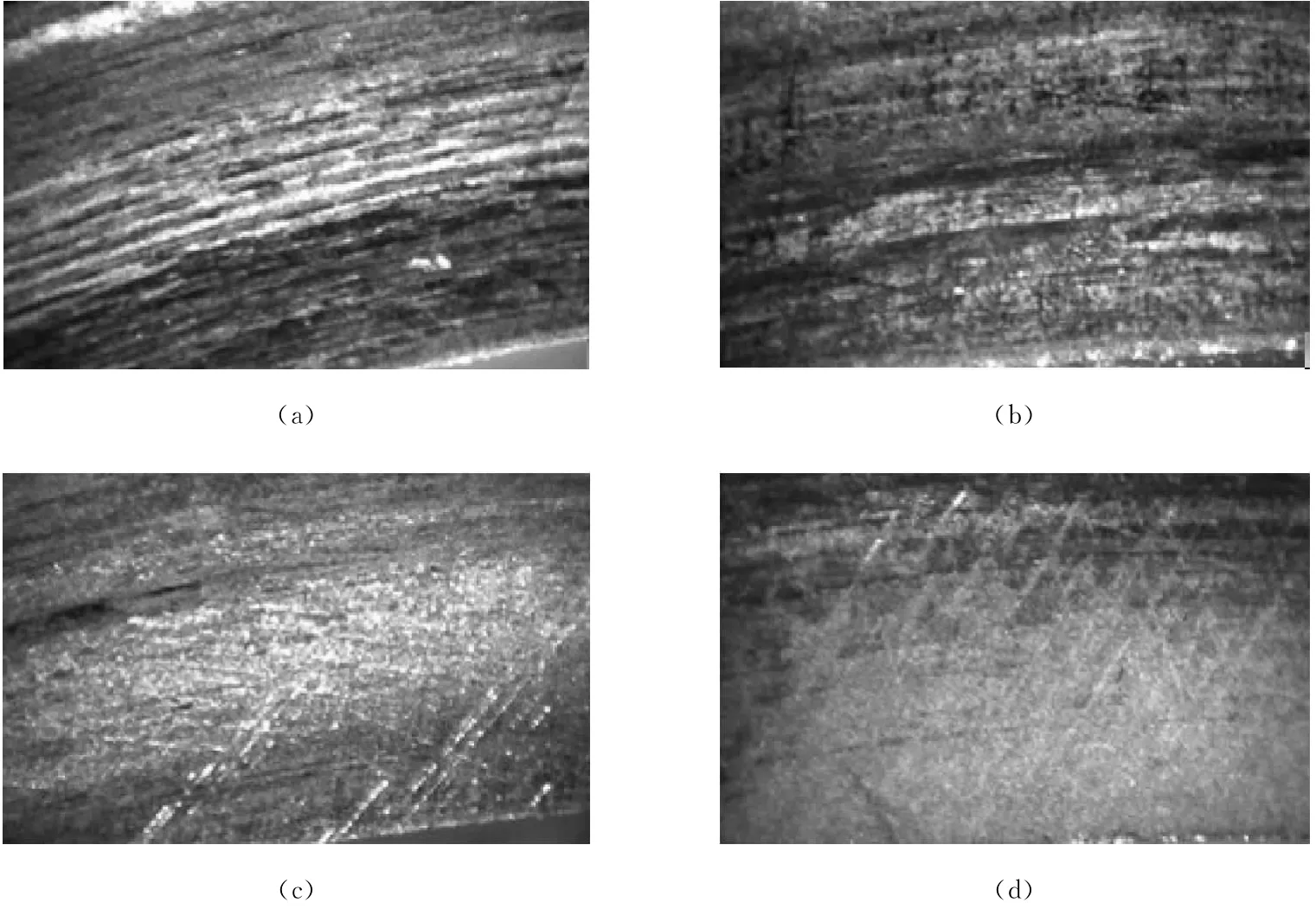

由图3可发现,试样磨损表面出现金属光泽且摩擦表面非常粗糙,结合表2可知试样磨损量最大,与之前得到的数据相吻合。对比图4到图7可以发现,同一温度下,随时间的增加,试样表面的划痕越来越细,这表明试样的磨损量逐渐减小,耐磨性能增加。同样,在同一渗氮时间下,45#钢表面耐磨性随着温度的升高有明显的改观。如分别观察图4到图7的(a)图可以发现,试样表面的划痕逐渐减小。这符合表2中的数据。通常磨料磨损的磨损形式是磨损表面的犁沟痕迹,所以可以判断以上磨损形貌所表现的磨损形式为磨料磨损。而一对摩擦副相互接触发生黏着后,因相对运动,金属表面的黏着区(点)在剪切力作用下被间断,从而出现一个表面的金属向另一个迁移,形成磨粒,导致磨损;其外观特点是摩擦面比较光滑;这一现象很符合图中的磨损形貌特征,所以图示磨损形式属于磨料磨损并且随着黏着磨损。

图3 未经基盐液体软氮化处理试样在50N载荷、400r/min、10min条件下磨损形表面形貌(放大倍数:40×)

图4 保温温度525℃、四种保温时间试样在50N载荷、400r/min、10min条件下磨损表面形貌:(a)0.5h;(b)1.0h;(c)2h;(d)4h(放大倍数:40×)

图5 保温温度550℃、四种保温时间试样在50N载荷、400r/min、10min条件下磨损表面形貌:(a)0.5h;(b)1.0h;(c)2h;(d)4h(放大倍数:40×)

图6 保温温度575℃、四种保温时间试样在50N载荷、400r/min、10min条件下磨损表面形貌:(a)0.5h;(b)1.0h;(c)2h;(d)4h(放大倍数:40×)

图7 保温温度600℃、四种保温时间试样在50N载荷、400r/min、10min条件下磨损表面形貌:(a)0.5h;(b)1.0h;(c)2h;(d)4h(放大倍数:40×)

4 结论

(1)45#钢经过表面渗氮处理后耐磨性有所增强。在同一保温温度条件下,保温时间的增加对耐磨性也有很大的改善。在相同渗氮时间这一条件下,随着实验温度从525℃到600℃的升高,试样的磨损量也有明显的减小。由此可见,保温温度从525℃到600℃的升高,保温时间从0.5h到4h的增加都会使45#钢在基盐液体软氮化处理中耐磨性呈现逐渐变强的趋势。

(2)对于同种温度条件,保温时间越长其对应的摩擦系数则越小,对于相同保温时间,则保温温度越高,对应摩擦系数越小。由此,保温温度从525℃到600℃的升高,保温时间从0.5h到4h的增加都会使45#钢在基盐液体软氮化处理中摩擦系数减小,抗咬合能力增强。

(3)对于同种温度条件,保温时间越长其对应的硬度则越大,对于相同保温时间,则保温温度越高,对应硬度越大。由此,保温温度从525℃到600℃的升高,保温时间从0.5h到4h的增加都会使45#钢在基盐液体软氮化处理中硬度增加。

[1] 崔忠圻.金属学与热处理[M].北京:机械工业出版社,2000.

[2] 夏立芳.金属热处理工艺学[M].哈尔滨:哈尔滨工业大学出版社,1996.

[3] 史美堂.金属材料及热处理[M].上海:上海科学技术出版社,1979.

[4] 郭铮匀.钢的氮化[M].北京:国防工业出版社,1979.

[5] 洪班德,姚忠凯.化学热处理[M].哈尔滨:黑龙江人民出版社,1981.

[6] 石淑琴,李文英.合金化渗氮的组织与性能[J].新技术新工艺,1999,4(2):20-21.

[7] 由臣,毕大森,王志奇,等.几种钢软氮化层组织及性能研究[J].天津冶金,2000,5(4):9-12.

[8] 谢飞,马宝钿,何家温.钢的快速渗氮研究进展[J].材料导报,1998,12(5):19-20.

[9] 黄平.摩擦学教程[M].北京:高等教育出版社,2008.

[10] 夏立芳,高彩桥.钢的渗氮[M].北京:机械工业出版社,1989.

[11] 程晓敏,陶应龙,吴兴文.奥氏体氮碳共渗层的相组成与氮浓度分布[J].金属热处理,2003,5(7):28-31.