定量喂料系统的改进及应用

袁书豪 薛 梅

(河南中烟工业有限责任公司漯河卷烟厂 河南漯河)

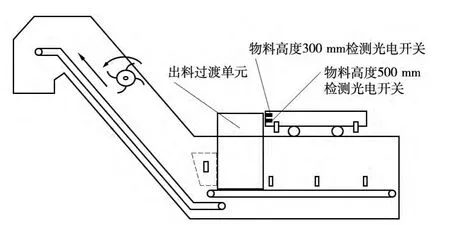

定量喂料系统(图1)由仓储式喂料机、提升机、电子皮带秤设备组成,在使用过程中起缓冲和调节作用,定时喂料设备相互配合实现烟草物料的连续均匀输送,保障流量稳定,从而确保对下游主机设备物料的持续、稳定供给。凡是工艺要求提供恒流量的工序,都需要使用定量喂料系统,定量喂料系统工作的正常与否将直接影响到生产的连续性以及产品质量的同质性。

一、存在问题及现状分析

1.工作原理

定量喂料系统仓储式喂料机通常由储料仓、布料小车、匀料辊、水平皮带、提升皮带等部件组成。工作时,喂料机上游的设备将物料送入喂料机的布料小车,布料小车再将物料输送到储料仓。水平底皮带把物料向提升机输送,提升机(带耙钉)将物料提升到一定高度后送出,经落料器的计量管控制均匀进入电子皮带秤,完成物流的定量输送,提升输送机上方及落料器下方均设有匀料辊,用于控制物料的料层厚度,使物料流量保持均匀稳定。

2.定量喂料系统底带控制方式

对射式光电开关是喂料机底带控制系统中的主要检测元件(图1),在生产时,当布料车铺满半个储料仓进而使得半满光电开关被物料遮住时,喂料机水平底带就会自动开始连续运行,当物料被水平底带输送至底带与提升皮带的交接处并积累足够多时,就会遮住底带控制光电开关,此时,提升皮带的料位高度就达到了高限,喂料机水平底带就会停止连续送料的运行方式,转而进入间歇性运行状态。而后只要提升皮带料位高度降低于底带控制光电开关,喂料机水平底带又会进入连续运行状态。料尾阶段,当料空光电开关没有被遮住超过设定时间后,喂料机水平底带将自动停止运行。

3.存在问题及分析

仓储喂料机输送带的速度与提升机输送带的速度是不一致的,由于仓储机构的铺料厚度较厚,仓储机构输送带的运行速度必然很慢,而在提升机构上,烟草物料的厚度一般很薄,在烟草物料输出时提升机构输送带的速度必然很快,为了保证储存喂料设备能够出料连续均匀,仓储输送带必须将烟草物料不断向前推进,造成仓储部分与提升部分交汇处烟草物料厚度增加,密度加大,提升机构输送带受到较大的压力,增加了设备的不必要载荷,使设备的故障率提高,并在此处对烟草物料形成较大造碎。

图1 定量喂料系统构成与控制方式示意图

切烟丝后喂料机在生产过程中,由于布料高度较高,一般可达800~1000 mm,来料含水率较大,一般在18%以上,烟丝堆积在喂料机内易产生挤压粘附,当底带物料送入到陡角带的耙钉上时,由于陡角带底部烟丝被不停翻转,在耙钉和底带前端会出现烟丝空穴和断层现象。由于物料感应光电开关距离陡角带耙钉和喂料机底带之间分别有300 mm和400 mm,原光电开关只要感应到上层的烟丝就认为物料充足,会停止底带的供给。当烟丝空穴现象产生后,此时陡角带的耙钉会出现缺料现象,但仍有上层烟丝遮挡料位光电开关,造成控制程序误判物料充足,不能及时启动底带进行物料供给,形成下游主机设备断料,增加设备的料头料尾次数。

二、改进及应用

1.流量缓冲单元(图 2)

为了获得稳定的流量输出,喂料机必须始终保持500 kg左右的烟草物料。烟草物料多了不会影响烟草物料输出的均匀性,但会使烟草物料输出过程中的机械力加大,破碎增加,烟草物料少了则会形成断料,不能保证烟草物料输出流量的均匀稳定。

图2 仓储式喂料机流量缓冲单元示意图

为此,调整布料小车出料端限位接近开关位置,使喂料机和提升带之间形成一个出料过渡单元。物料高度300 mm和500 mm的光电检测机构检测出料过渡单元中烟草物料的厚度,厚度超过设定值时,仓储喂料机底带停止向出料过渡单元输送烟草物料。厚度小于设定值时,光电检测机构给出反馈信号,铺料车开始向出料过渡单元输送烟草物料。光电检测机构配合物料厚度反馈的使用,保证了出料过渡单元内始终保持一定数量范围的烟草物料。

2.过渡仓

在喂料机底带与提升机交接处增加过渡仓,使物料向上输送过程中减少积料翻转,有效减小物料挤压,降低翻滚形成的造碎。对提升带进行改造,在底部水平区域形成与提升带同宽、长500 mm的过渡区域,即过渡仓,使需要提升的物料减少叠加,经实际使用,效果明显。

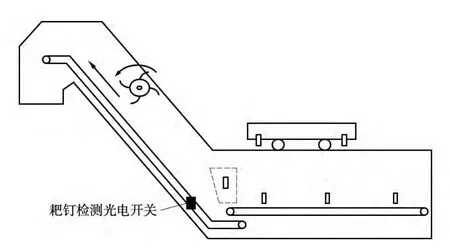

3.耙钉检测装置

由于空穴现象属于偶发性问题,出现的概率较低且难以预防,为此对喂料机的控制系统进行了改进,在过渡仓下方安装了一对对射式光电开关(图3),用以检测生产时提升皮带耙钉上是否有正常物料量。同时对控制喂料机水平底带的程序进行了改进,将新增的耙钉料位检测光电开关的信号加入到喂料机底带的控制程序中,只要两对光电开关中任何一对光电开关处检测不到物料,程序就会自动控制喂料机底带启动向前送料到过渡仓处,即“空穴”产生后,新增的耙钉检测光电开关就会检测到物料不足的信号,程序会快速控制料仓底带运行,使物料向前移动,直到有物料被送上过渡仓。当新增光电开关再次检测到物料信号时,喂料机的水平底带会恢复至原来正常控制的模式,与原有光电开关共同完成对底带的控制。这样,由原来单一的线检测变为立体检测,两对光电开关中任何一只检测不到提升带上的烟草物料,都能控制底带启动物料进给,提高了检测的可靠性和准确性。

图3 喂料机新增耙钉检测光电开关位置示意图

4.强制进料装置

在仓储喂料机控制箱加装控制按钮,在底带控制电路中串入一个手动开关控制点,如果储料仓的物料进给异常,不能及时将物料输送到提升带上,巡视人员可以触发手动开关,程序启动料仓底带向前运行2 s,每触发一次运行2 s,将储料仓内的物料进给到提升带上,预防可能产生的断料现象。

5.防漏料装置

物料在输送过程中,皮带由于是侧边水平带,边缘处容易漏料和造成物料造碎,尤其是提升机在提升过程中,由于提升角度大(通常>45°),提升距离远,物料造碎大,且物料含水率较大(>18%),会在皮带上结团粘附,会有一部分物料返程落到下方托盘里,每批次烟积料会有50 kg左右,需要人工再掺兑到下一批次的烟草物料中。为减少上述现象,对输送皮带、转弯密封进行了改进,合理设置挡带,达到长度合理,密封好、不积料、且不磨损皮带,方便拆卸,将定量喂料系统的皮带均改为两侧托起成槽形带,防止两侧漏料;所有转弯的位置密封带均采用锅底形式(锥面)。

为防止返程漏料,对提升机上部水平段进行加长,增加300 mm长度,在提升机主动辊处(上水平段)出料口设3层防漏料装置:导料板、毛刷轴和隔板。毛刷增加前、后挡料板,留足落料通道和毛刷清扫下的残料下落通道,增加带料能力,有效解决返程带料问题。

三、改进效果

定量喂料系统经过综合改进和程序修改优化,经过近一年的实际应用,未出现一次由控制原因造成的断料和堵料现象,定量喂料系统运行稳定,效果显著。

(1)流量缓冲单元和过渡仓设计,有效解决了定量喂料系统在生产过程中存在的可能故障,减少了物料的挤压、翻转、堵料等问题,进一步减少了物料“空穴”现象和造碎的产生,保障流量的恒定。

(2)耙钉检测装置针对可能出现的“空穴”等造成程序误判的现象,增加双重保障,新的控制系统能够及时发现“空穴”现象,并通过控制水平底带的运行快速解决因“空穴”可能造成的断料问题,彻底解决了由断料产生的主机设备料头、料尾现象和流量骤减问题,从而保证生产线运行效率,提升产品质量的稳定性。

(3)增加防漏料装置和强制进料装置有效解决了出料结团、尾料过长、漏料严重等问题,通过实际检测,定量喂料系统每批次烟丝出料结团由98.1次减少到8.2次;流量骤减由每批次6.2次降低到0.8次;漏料率<0.05%,漏料由每批次50.2 kg减少到4.8 kg,且漏料的整丝率由每批次31.0%降低到1.01%,减少原料损耗和造碎,提高物料利用率和产品控制水平,降低了职工劳动强度。