工程应用C/C 复合材料的性能分析与展望

苏君明,周绍建,李瑞珍,肖志超,崔 红

(1.西安航天复合材料研究所,陕西 西安 710025;2.西安超码科技有限公司,陕西 西安 710025)

1 前言

中国C/C 复合材料研究的起始阶段,是由中国科学院金属研究所、西安航天复合材料研究所分别研制了炭毡/热解炭、炭毡/树脂炭喉衬试验件为代表的第一代C/C 喉衬材料开始,并于1972 年在中国航天科技集团第四研究院进行了Φ300 mm 固体火箭发动机地面热试车可行性筛选试验[1]。至今,已经历40 多年的积累和发展,中国先后开发出针刺C/C、正交3D C/C、径编C/C、穿刺C/C、轴编C/C等五种类型的C/C 复合材料,并成功应用于航天、航空、光伏、粉末冶金、工业高温炉等领域。在预制体成型技术、致密化技术、高温处理技术以及工艺装备技术方面取得了长足进步,西安超码科技有限公司生产了直径为2 340 mm,高度为3 100 mm(多段组合)的C/C 隔热罩;宽度为1 600 mm,长度为2 100 mm的C/C 板材;其CVI 沉炭炉、炭化炉最大内径为2 800 mm,高度为3 600 mm;高温处理炉最大内径为1 700 mm,高度为3 000 mm。这些C/C产品和工艺装备均是中国最大的产品和工艺装备,并可与其他国家知名的C/C 复合材料公司相媲美。

40 多年来,在重点领域取得了突破性进展,进入服役阶段的时间节点为:

——1984 年4 月,由西安航天复合材料研究所研制的远地点固体火箭发动机C/C 喉衬,参与了第一颗东方红二号通信卫星的发射,获得圆满成功;

——1995 年7 月,由西安航天复合材料研究所研制的C/C 燃气舵片,参与了某重点战术导弹首飞,获得圆满成功;

——1999 年8 月,由航天材料及工艺研究所研制的C/C 端头,参与某重点战略导弹首飞,获得圆满成功;

——2002 年5 月,由航天材料及工艺研究所研制的C/C 扰流片,参与了某重点战术导弹首飞,获得圆满成功;

——2013 年12 月,由西安航天复合材料研究所研制的高分辨率光学望远镜的C/C 镜筒,参与了嫦娥三号探测器的发射,获得圆满成功;

——1998 年10 月,由西安航空制动科技有限公司研制的军机炭刹车盘,参与了某重点军机首飞,获得圆满成功;

——2003 年11 月26 日,湖南博云新材料有限公司获得中国民航总局颁发的B757-200 型飞机炭刹车盘零部件制造人批准书;

——2005 年8 月18 日,北京航空材料研究院获得中国民航总局颁发的MD-90 型飞机炭刹车盘零部件制造人批准书;

——2009 年3 月24 日,西安超码科技有限公司获得中国民航局颁发的A318/A319/A320 型飞机炭刹车盘零部件制造人批准书;

——2012 年1 月5 日,陕西兰太航空设备有限公司获得中国民航局颁发的A321 型飞机炭刹车盘零部件制造人批准书;

——2005 年,西安超码科技有限公司成功研制出中国第一套多晶硅氢化炉用C/C 热场系列产品;

——2006 年,湖南南方博云材料有限公司成功研制出中国第一套单晶硅拉制炉用C/C 热场系列产品;

——2008 年1 月,西安超码科技有限公司成功研制出中国第一套径编3DC/C 热压模具,并投入使用。

除上述重要节点涉及的9 个单位外,中国还有上海大学,西北工业大学,烟台鲁航炭材料有限公司,湖南金博复合材料科技有限公司,北京摩擦材料厂等单位也参与了工程应用C/C 复合材料的开发与生产。

综述通过工程应用的五种类型C/C 复合材料性能和功能特点的梳理和评价,探索其影响的主要因素,阐明预制体结构单元、炭基体优化组合匹配技术对材料性能的控制机制,为建立中国共享的数据库平台奠定基础。

2 性能表征及特点

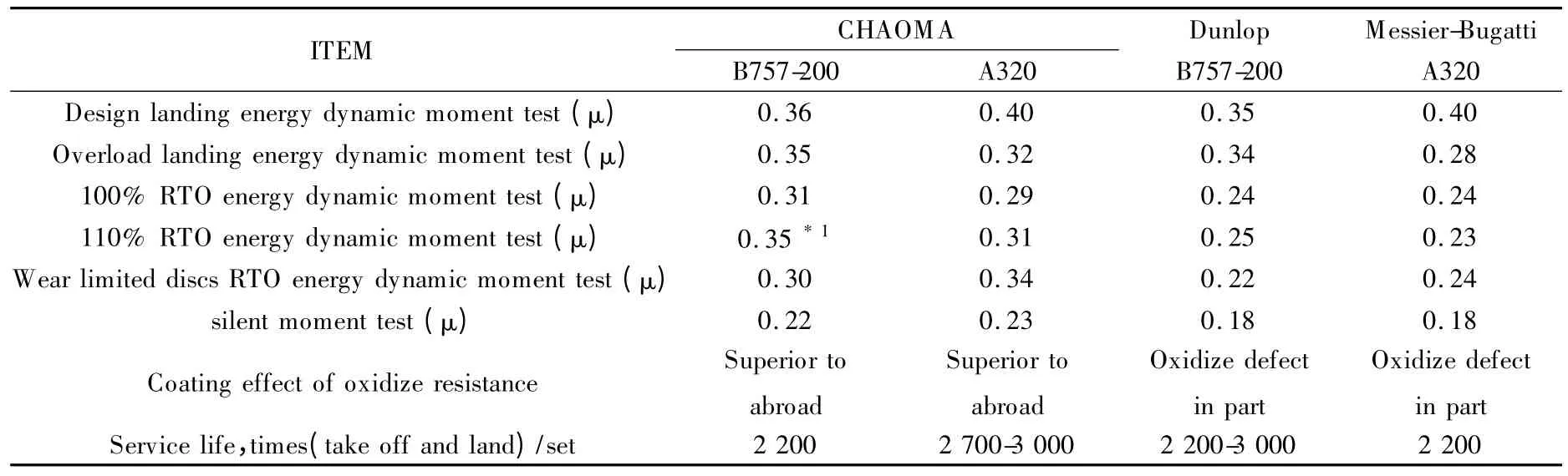

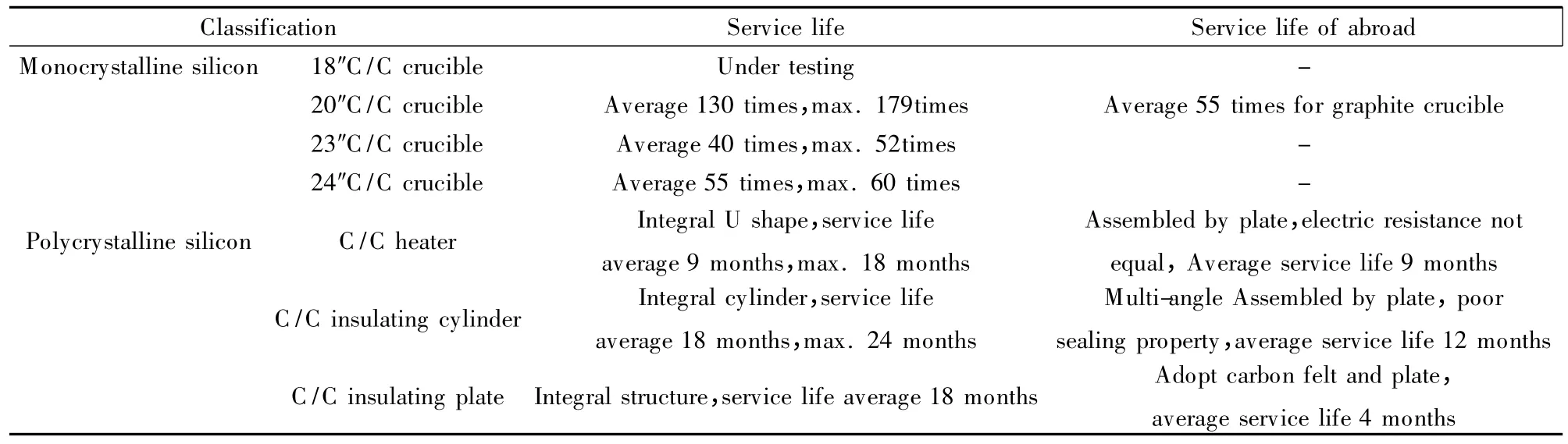

性能表征是C/C 复合材料工程应用的前提,表1~表3 列出了西安航天复合材料研究所、西安超码科技有限公司生产的五种类型C/C 复合材料的物理、力学、热学等典型性能数据;表4 列出C/C 复合材料喉衬的烧蚀性能;表5 列出炭刹车盘的摩擦磨损性能;表6 列出了C/C 复合材料热场产品的使用寿命。

C/C 复合材料不仅是一种复合材料,而且也是一种结构。其可设计性通过调整炭纤维的排布方向满足结构承载的需求,而多维编织技术的发展又为其结构的实现提供了条件。

上海大学在20 世纪70 年代中后期开发了针刺短预氧化纤维成型的整体毡预制体,研制中小型固体火箭发动机C/C 复合材料喉衬;西安航天复合材料研究所采用针刺预氧整体毡研制了大型固体火箭发动机C/C 复合材料喉衬。其最大特点是:材料均匀性好,抗热化学烧蚀能力强,与径编C/C、轴编C/C、正交3D C/C,穿刺C/C 复合材料喉衬相比,其线烧蚀率最低。但其弱点也十分明显,由于纤维体积含量低(8.5%-12.5%),不连续,其拉伸、弯曲、层间剪切等力学性能是五种类型C/C 复合材料中最低的,抗机械剥蚀能力也较差,在高压强燃气流工况下,易冲刷成深沟槽等缺陷。

宜兴天鸟高新科技有限公司在1998 年开发了针刺炭纤维无纬布/网胎准三向预制体成型技术[16]。其炭纤维体积含量达到23%-36%,并以连续长纤维为主,克服了2D 炭布叠层材料层间缺乏纤维连接的弱点。其最大特点是:层间剪切强度高,超细结构的孔隙分布均匀,易于致密化成型,材料的力学、热学、电学性能均匀。其烧蚀率与针刺整体毡C/C 复合材料相当,属于第一档次。其弱点是:厚度方向针刺纤维不连续,材料的拉伸强度比多维编织C/C 复合材料低。但由于针刺炭纤维预制体实现了工业化生产,成本较低,已占据了炭纤维预制体成型技术的主导地位。广泛应用于固体火箭发动机喷管喉衬;飞机炭刹车盘;光伏产业多晶硅氢化炉用热场产品,单晶硅拉制炉用热场产品;粉末冶金热压模具,工业高温炉、钎焊炉用支架等领域。

表1 针刺C/C 复合材料的物理、力学、热学性能[2-9]Table 1 Physical,mechanical and thermal properties of needle composites[2-9].

西安航天复合材料研究所在20 世纪80 年代初,开发了第二代C/C 喉衬材料,即径编4D C/C、径编5D C/C 复合材料喉衬,随后又开发了环向螺旋线径细编4D C/C 复合材料喉衬。西安超码科技有限公司开发了径编3D C/C 复合材料热压模具。其突出特点是:炭纤维体积含量高(42%-46%),环向、轴向拉伸强度高,整体结构性好,适于制造特大型喉衬产品。但因径向棒呈放射性排布,厚度方向状态差异较大的先天性缺陷,导致了性能表征难度较大。且喉部环向纤维层与燃气流平行,易导致整层剥蚀,因而烧蚀率是五种类型C/C 复合材料中最大的,虽然环向螺旋线径细编4D C/C 复合材料喉衬的烧蚀率有所降低,但仍比轴编C/C 复合材料喉衬烧蚀率高,属于第三档次。

表2 径编C/C、轴编C/C 复合材料的物理、力学、热学性能[10-14]Table 2 Physical,mechanical and thermal properties of radial and axial weaving composites[10-14].

西安航天复合材料研究所在20 世纪90 年代中期,开发了第三代C/C 喉衬材料,即轴编4D C/C复合材料喉衬。其最大特点是:织物中70%以上纤维垂直于燃气流方向,提高了材料的抗烧蚀性能,且截面内的力学、热学、烧蚀性能均匀一致,其烧蚀率属于第二档次,性能可表征性强,适于制造大型固体火箭发动机的喉衬材料[17-19]。

航天材料及工艺研究所在20 世纪90 年代末开发了正交3D C/C 及穿刺3D C/C 复合材料喉衬;西安航天复合材料研究所开发了缎纹布/网胎轴向穿刺的3D C/C 复合材料燃气舵片。其最大特点是:炭纤维体积含量高(40%-45%),其拉伸、弯曲强度和拉伸模量最高,优于针刺C/C、径编C/C、轴编C/C 复合材料,其烧蚀率与轴编C/C 复合材料喉衬相当,属于第二档次。

表1~表6 结果表明,中国工程应用的五种类型C/C 复合材料的体积密度均高于其他国家同类型C/C 复合材料,而其开孔率均低于其他国家同类型C/C 复合材料;针刺C/C、径编C/C 复合材料的力学性能明显高于其他国家同类型C/C 复合材料;而日本研制的正交3D C/C 复合材料喉衬,由于其炭纤维体积含量最高(48%),其拉伸强度、模量高于中国正交3D C/C 复合材料喉衬;中国及其他国家五种类型C/C 复合材料的热学性能基本相当;针刺C/C、轴编C/C、穿刺C/C 复合材料喉衬的烧蚀性能优于其他国家C/C 复合材料;针刺C/C 复合材料刹车盘在设计着陆能量动力矩试验的摩擦系数与其他国家同类型C/C 复合材料基本相当;而在静摩擦系数及100%和110%中止起飞高能载动力矩试验时的摩擦系数明显高于其他国家同类型C/C复合材料,并且在空客A320 型飞机的装机使用中,其使用寿命明显高出其他国家同类型C/C 复合材料;针刺C/C 热场发热体、隔热罩、隔热底板等产品在多晶硅氢化炉中的使用寿命明显优于其他国家C/C 复合材料。

表3 正交3DC/C、穿刺C/C 复合材料的物理、力学、热学性能[15]Table 3 Physical,mechanical and thermal properties of ortho three-direction and puncture composites[15].

表4 C/C 复合材料喉衬的烧蚀性能Table 4 Ablation properties of C/C composites.

3 影响C/C 复合材料性能的预制体、炭基体技术分析

C/C 复合材料经历了多循环的热过程和复杂的物理化学反应,导致了多相、多界面的纯炭结构。其性能受炭纤维类型,排布方向及含量,炭基体类型及微观结构,多相界面结合状态及材料内部缺陷等多种因素控制,并受热处理温度制约。

C/C 复合材料是目前唯一能在2 300 ℃以上使用的超高温工程材料。随着温度的升高,材料内部缺陷微裂纹等发生闭合和钝化,加上材料韧性有所提高,导致了材料力学性能比室温时升高,其模量在1 800 ℃左右出现峰值,其强度在2 200 ℃左右出现峰值,即使在2 800 ℃(表1,表2)条件下仍能保持较高的拉伸强度,这是其他结构材料所无法比拟的[20]。

表5 飞机炭刹车盘的摩擦磨损性能Table 5 Friction and wear properties of aerospace carbon brake.

表6 单晶硅、多晶硅C/C 热场产品的使用寿命Table 6 Service life of C/C thermal field product for monocrystalline and polycrystalline silicon.

3.1 细化预制体结构单元对C/C 复合材料性能的影响

炭纤维预制体成型技术是C/C 复合材料的增强骨架和基础,也是实现其性能可设计性的第一要素。表1~表4 结果表明,第一,针刺C/C、径编C/C、穿刺C/C 复合材料的细化预制体结构单元,对C/C 复合材料的力学性能、热学性能彰显出显著影响。表1 的针刺6 K 炭布/网胎准三向预制体比针刺12 K 炭布/网胎准三向预制体,在炭纤维体积含量,C/C 复合材料密度,双元炭基体含量及高温处理温度完全相同的状态下,其拉伸、弯曲、压缩、层间剪切强度及导热系数(平行方向),分别提高了38%、32.2%、32.8%、38.9%及21%。这是因为其一,6 K炭布比12 K 炭布更薄,与炭基体的界面结合更充分,其表征炭纤维与炭基体界面结合状态的层间剪切强度提高了38.9%;其二,针刺6 K 炭布/网胎的层间密度为17 层/cm,比针刺12 K 炭布/网胎的层间密度为14 层/cm,提高了21%,在单位截面内连续炭纤维的含量更高,因而提高了力学、热学性能。表2 的径细编预制体比径编预制体在炭纤维体积含量、C/C 复合材料密度、高压浸渍沥青炭化工艺及高温处理温度相同的状态下,其弯曲强度提高了17%-37%,剪切强度(冲剪法)提高了20%-50%,径向热膨胀系数降低一倍多,而径向导热系数提高了50%-69%。这是因为径细编预制体中炭纤维径向棒含量由6%提高到13%,环向纤维层厚度减薄的缘故。表3 的细编穿刺预制体比穿刺预制体在高压浸渍沥青炭化工艺、热处理温度、C/C 复合材料密度相同的状态下,其各个方向的力学、热学性能更均匀,弯曲强度提高了20%-40%,轴向热膨胀系数降低了20%-40%,轴向导热系数提高了60%-125%。这是因为细编穿刺的轴向纤维束间距缩小,纤维体积含量提高了2.8%-5.4%,而炭纤维含量又直接影响了C/C 复合材料的热膨胀系数和导热系数的缘故。第二,径编C/C 复合材料细化预制体结构单元,对C/C 复合材料的烧蚀性能彰显出显著影响。表4 的径细编预制体比径编预制体在C/C 复合材料密度、石墨化度、固体火箭发动机工况基本相同的状态下,其喉部线烧蚀率降低了32.5%。烧蚀性能是喉衬材料的主要考核指标,也是C/C 复合材料喉衬研究的热点和难点,烧蚀又是受到众多因素交互影响的复杂过程。烧蚀机理主要是燃烧产物氧化组分(H2O、CO2、OH)与喉衬内型面发生多相化学反应而产生的热化学烧蚀和机械剥蚀双重作用的综合结果。且烧蚀率与燃气产物氧化组分的浓度、燃烧室平均压强成正比,随氧化组分和压强升高,烧蚀率显著增大,尤其是压强的提高,几乎成线性关系[21,22]。径细编预制体径向炭纤维棒体积含量的增加(7%)和环向纤维层厚度的减薄,都有利于提高喉衬材料的抗机械剥蚀能力,从而降低了喉衬线烧蚀率。

3.2 炭基体优化组合匹配技术对C/C 复合材料性能的影响

炭基体是影响C/C 复合材料性能的第二要素,起固结炭纤维增强体,传递载荷的功能,也是C/C复合材料的核心技术。通常炭基体类型有热解炭、沥青炭、树脂炭等三类,热解炭基体具有最佳的抗烧蚀和摩擦磨损性能,是一种优质炭基体;沥青炭属于层状结构的软炭,具有最高的真密度、石墨化度、导热系数;而树脂炭属于难石墨化的硬炭,其开孔率较低。可根据材料功能需求,进行设计,调整各相炭基体比例、优化组合,充分发挥炭基体的传递效能。表1,表3-表6 结果表明:第一,针刺C/C、穿刺C/C 复合材料的炭基体优化组合匹配技术,对C/C 复合材料的力学、热学性能,彰显出显著影响。表1 的针刺C/C 复合材料喉衬采用热解炭与树脂炭优化组合的双元基体(Ⅰ型)比单一的沥青炭基体(Ⅱ型),其压缩强度径向提高了40%,轴向提高了37%,层间剪切强度提高了17%,而导热系数径向降低了39.6%,轴向降低了87%。表3 的穿刺C/C 复合材料舵片采用热解炭与沥青炭优化组合的双元炭基体比单一沥青炭基体,其轴向压缩强度提高了24.5%-42.5%,而轴向导热系数降低了40%。这种热解炭/树脂炭、热解炭/沥青炭双元基体由于气相与液相致密工艺互为补充的综合效果,使其抗压强度平行方向达到150 MPa 左右,垂直方向达到250 MPa左右,层间剪切强度达到18-24.6 MPa 的高水平。而单一沥青炭基体的导热系数达到了较高的水平。第二,针刺C/C 复合材料喉衬的炭基体优化组合匹配技术,对其烧蚀性能彰显出显著影响。表4 的针刺整体毡C/C 喉衬、针刺C/C 复合材料喉衬采用的热解炭/树脂炭优化组合的双元基体,与径编C/C、轴编C/C、正交3D C/C、穿刺C/C 复合材料喉衬相比,其喉部线烧蚀率仍是最低的。这是因为热解炭基体在炭纤维周围形成抗烧蚀的包鞘结构,有效地保护了纤维,而在热解炭包鞘结构之间的孔隙中,又引入了气密性好的树脂炭基体,降低了材料的开孔率,而开孔率越低,其烧蚀率越小[23,24]。第三,针刺C/C 复合材料刹车盘的炭基体匹配技术,对其高能载刹车时的摩擦系数和使用寿命彰显出显著影响。表5 的针刺C/C 复合材料刹车盘采用热解炭/树脂炭优化组合的双元基体与其他国家单一热解炭基体相比,其静摩擦系数提高了22%-28%,100%和110%中止起飞高能载动力矩试验时摩擦系数提高了21%-29%和35%-40%。A320 装机使用寿命提高了23%-36%。这是因为热解炭/树脂炭优化组合双元基体,其开孔率较低,厚度方向导热系数较高,因而在高能载制动时,刹车盘界面的温度较低,且树脂炭基体在高速制动的相对摩擦中起到阻抑效果的缘故[25-29]。第四,针刺C/C 复合材料发热体、隔热罩、坩埚的炭基体优化组合匹配技术,对其抗腐蚀的使用寿命彰显出显著影响。表6 的针刺C/C 复合材料发热体、隔热罩、隔热底板、坩埚采用热解炭/树脂炭优化组合的双元基体,其抗腐蚀的使用寿命比其他国家单一沥青炭或热解炭的产品提高了一倍多。这是因为热解炭/树脂炭双元基体质地更均匀,开孔率较低的缘故[30,31]。

4 存在的问题及展望

经过40 多年的研究和积累,C/C 复合材料已成为一种成熟的超高温复合材料,其性能表征与评价取得了长足进步。满足了不同环境的使用需求。从整体而言,仍然存在如下问题,需要进一步深入研究[32]。

4.1 建立和完善C/C 复合材料性能测试标准

中国优势单位在C/C 复合材料研制过程中,建立了企业或行业的物理、力学、热学、烧蚀、摩擦磨损等性能测试标准。但未形成统一的国军标或国家标准,测试数据缺乏通用性和可比性。尤其是径编C/C 复合材料环向拉伸强度的表征方法,采用与产品内径相同尺寸的环状试样,进行水压爆破试验,计算其环向拉伸强度,更贴近材料的真实强度。

应统一中国C/C 复合材料的测试方法,与国际测试标准接轨,提升其测试标准水平,建立工程应用C/C 复合材料的基础数据库平台。

4.2 提升工程应用C/C 复合材料性能稳定性

目前,中国工程应用C/C 复合材料的性能稳定性不足,成功的性能包络线范围较宽,产品批次间均值及离散系数差异较大。

应从炭纤维预制体结构单元的精细化研究和炭基体匹配技术研究及设备参数精度控制等三方面着手,提升工程应用C/C 复合材料的质量一致性和高端C/C 复合材料的性能水平。

4.3 开展结构-功能一体化的预制体梯度结构设计,提升C/C 复合材料的应用水平

高温热结构复合材料具有承载结构与功能需求的双重特点,对炭纤维预制体实施密度梯度或纤维排布梯度设计,即满足了复合材料承载结构需求,又充分发挥了复合材料的功能特点,是一种全新的设计理念[33,34],可挖掘其潜力,拓展其应用范围,提升C/C 复合材料的应用水平。

5 结论

经过40 多年的攻关,中国工程应用的5 种类型C/C 复合材料突破了高密度、高性能、高功能及大尺寸等系列关键技术,实现了跨越式发展,满足了航天、航空、光伏、粉末冶金、工业高温炉等领域重大装备的需求,提升了中国C/C 复合材料的自主保障能力。其中多种C/C 复合材料的物理、力学、热学、烧蚀、摩擦磨损、使用寿命等性能和功能优于其他国家同类型C/C 复合材料。但其产业化规模化水平与其他国家相比还有较大差距,并存在缺乏统一的性能测试规范和性能稳定性不足的问题。从炭纤维预制体结构单元精细化研究和炭基体匹配技术研究及设备参数精度控制着手,并开展结构—功能一体化的预制体梯度结构设计研究仍是今后的重点方向。

[1]苏君明,C/C 喉衬材料的研究与发展[J].炭素科技,2001,11(1):1-6.(SU Jun-ming,The research and development of the carbon-carbon throat materrials[J],Carbon Techniques,2001,11(1):1-6.)

[2]M Montaudon,F Christin,J J Novoltex.Textures for thermostructural material[R].AIAA:91-1848.

[3]Russell A Ellis.Testing of novoltex 3D carbon-carbon interal throat and cones(ITECs)[R].AIAA:88-3361.

[4]Bernard H Broquere.Carbon/carbon nozzle exit cones sep’s experience and new developments[R].AIAA:97-2674.

[5]Alain Lacomb,Et al.3D NovoltexRand NexecoRcarbon-carbon nozzle extensions;matured,industrial and available technologies to reduce programmatic and technical risks and to increase performance of launcher upper stage engines[R].AIAA2008-5236.

[6]M Bussiere,M Prel.Ariane v solid rocket booster nozzle development status[R].AIAA:94-3063.

[7]Michel Berboys.Snecma propulsion solide advanced technology SRM nozzles history and future[R].AIAA:2006-4596.

[8]Alain Lacomb,Thierry Pichon,Marc Lacoste.High temperature composite nozzle extensions,a mature and efficient technology to improve upper stage liquid rocket engine performance[R].AIAA:2007-5470.

[9]李瑞珍,胡秦妹,李 晋,等.C/C 镜筒复合材料的性能研究[J],炭素,2011(2):19-21.(LI Rui-zhen,HU Qin-mei,LI Jin,et al.Properties of C/C camera cylinder composites[J].Carbon(Chinese),2011(2):19-21.)

[10]M A Maistre.Development of a 4D reinforced Carbon-carbon composite[R].AIAA:76-607.

[11]P Lamicq.Recent Improvement in 4D carbon-carbon material[R].AIAA:77-822.

[12]Michel Berdoyes.Thrust vector control by injection of hot gas bled from the chamber hot gas value[R].AIAA:89-2867.

[13]Canfield A R.Braided carbon/carbon nozzle development[R].AIAA:85-1096.

[14]G C Lamere.MX first stage nozzle development[C].AO/A103844.

[15]李崇俊,侯锋辉,门海泉,等,日本的炭/炭复合材料研究概述[J].炭素,2013(1):8-14(39).(LI Chong-jun,HOU Feng-hui,MEN Hai-quan,et al.Research and development of carbon-carbon composite in japan[J].Carbon (Chinese),2013(1):8-14(39).)

[16]缪云良.一种可针刺无纺织物及准三维预制体[P].中国发明专利,CN1408920A,2003.04.09.(MIAO Yun-liang.A kind of needle no weave fabric and approximate three dimensional preform. China patent,CN1408920A[P].2003.04.09.)

[17]苏君明,崔 红,苏哲安,等.轴棒法混编4D 炭/炭复合材料喉衬研究[J].炭素,2004,(1):12-16.(SU Jun-ming,CUI Hong,SU Zhe-an,et al.Research of 4D C/C composite material throat insert by mixed weaved with carbon fibre and axial carbon rod[J].Carbon(Chinese),2004,(1):12-16.)

[18]C F Baker,D R Dunn,E R Mills.Low cost,low erosion throat material for solid rocket motors[R].AIAA:94-3187.

[19]HOU Xiao,CHENG Wen,CHEN Ni.Preparation of a high performance carbon-carbon composite throat insert woven with axial carbon rods[J].New Carobn Materials,2013,28(5):355-362.

[20]Fitzer E,Manocha L M.Carbon reinforcements and carbon/carbon composites[M].Vertag:Springer,1998.

[21]Bianchi D,Martelli E,Nasuti F.Coupled analysis of flow and surface ablation in carbon-carbon rocket nozzles[J].Materials of Aerospace Propulsion,2011,2(4):13-24.

[22]苏君明,邵海成,肖志超,等.低烧蚀率针刺炭纤维炭/炭复合材料喉衬的制备与性能研究[J].炭素技术,2013,32(6):A1-A5.(SU Jun-ming,SHAO Hai-cheng,XIAO Zhi-chao.Preparation and properties of needling carbon-carbon composites throat with low ablation rate[J].Carbon Techniques,2013,32(6):A1-A5.)

[23]周绍建,苏君明,苏哲安,等.树脂炭含量对C/C 复合材料性能的影响[J].新型炭材料,2001,16(1):49-52.(ZHOU Shao-jian,SU Jun-ming,SU Zhe-an,et al.The influences of glassy carbon content on the properties of C/C composite[J].New Carobn Materials,2001,16(1):49-52.)

[24]冉红星,崔 红,郝志彪,等.炭基体结构状态对C/C 复合材料抗烧蚀性能的影响[J].炭素,2002,(4):20-25.(RAN Hong-xing,CUI Hong,HAO Zhi-biao,et al.Influence of carbon-matrix structure on antiablative performances of C/C composites[J].Carbon(Chinese),2002,(4):20-25.)

[25]苏君明,杨 军,肖志超,等.C/C 复合材料飞机刹车盘的结构与性能[J].新型炭材料,2006,21(1):81-88.(SU Jun-ming,YANG Jun,XIAO Zhi-chao,et al.Structure and properties of carbon-carbon composite materials for aircraft brake discs[J].New Carobn Materials,2006,21(1):81-88.)

[26]SU Jun-ming,XIAO Zhi-chao,LIU Yong-qiong.Preparation and characterization of carbon-carbon aircraft brake materials with long service life and good frictional properties[J].New Carobn Materials,2010,25(5):329-334.

[27]肖志超,陈青华,金志浩,等.热处理温度对碳纤维增强碳复合材料摩擦学性能的影响[J].硅酸盐学报,2008,36(8)1153-1158.(XIAO Zhi-chao,CHEN Qing-hua,JIN Zhi-hao,et al.Effect of heat treatment tempreture on the tribological properties of carbon fiber reinforced carbon composites[J].Journal of the Chinese Ceramic Society,2008,36(8):1153-1158.)

[28]苏君明,肖志超,刘勇琼,等.制动速度与压力对飞机炭刹车盘摩擦磨损性能的影响[J].粉末冶金材料与工程,2011,16(2):212-217.(SU Jun-ming,XIAO Zhi-chao,LIU Yong-qiong,et al.Effect of braking velocity and pressure on aircraft brake discs’friction and wear properties[J].Materials Science and Engineering of Powder Metallurgy,2011,16(2):212-217.)

[29]苏君明,季光明,李国峰,等.影响飞机炭刹车盘使用寿命的因素研究[J].炭素,2011,(4):7-11.(SU Jun-ming,JI Guang-ming,LI Guo-feng,et al.Research on service life of the aircraft carbon brake disks[J].Carbon(Chinese),2011,(4):7-11.)

[30]彭志刚,李永军,苏君明,等.高纯炭/炭热场材料研究[J].固体火箭技术,2007,30(增刊):136-138.(PENG Zhi-gang,LI Yong-jun,SU Jun-ming,et al.Study on high purity C/C thermal field composite[J].Journal of Solid Rocket Technology,2007,30(supplement):136-138.)

[31]苏君明,李永军,肖志超,等.炭/炭U 型加热器的制备与性能[J].炭素,2011,(1):21-24(38).(SU Jun-ming,LI Yong-jun,XIAO Zhi-chao,et al.Preparation and properties of carbon-carbon composite heater with U shape[J].Carbon (Chinese),2011,(1):21-24(38).)

[32]李贺军,曾燮榕,李克智,等.炭/炭复合材料研究应用现状及思考[J].炭素技术,2001(5):24-27.(LI He-jun,ZENG Xie-rong,LI Ke-zhi,et al.Some considerations in the R&D of carbon-carbon composites[J].Carbon Techniques,2001(5):24-27.)

[33]刘海平,田广来,张立同,等.“三明治”C/C 复合材料及其摩擦磨损性能[J].炭素技术,2012,31(3):A19-A22.(LIU Hai-ping,TIAN Guang-lai,ZHANG Li-tong,et al.Carbon-carbon composites with sandwich structure and their friction wear properties[J].Carbon Techniques,2012,31(3):A19-A22.)

[34]梅 辉,陈 曦,邓晓东,等.三维针刺C/SiC 密度梯度板的无损检测与评价[J].复合材料学报,2010,27(6):106-112.(MEI Hui,CHEN Xi,DENG Xiao-dong,et al.Non-destructive testing and evaluation of 3D needled C/SiC plate with density gradient[J].Acta Materiae Composiae Sinica,2010,27(6):106-112.)