40Mn热轧窄带钢的开发

于云霞

(莱芜钢铁集团银山型钢板带厂,山东莱芜 271126)

生产技术

40Mn热轧窄带钢的开发

于云霞

(莱芜钢铁集团银山型钢板带厂,山东莱芜 271126)

针对钢坯易开裂、加热过程易脱碳等问题,对铁水进行脱硫预处理,适当降低单炉装入量,采用全程保护浇注,高温快烧等工艺,保证钢坯质量和轧后性能,开发的40Mn热轧窄带钢产品质量达到标准要求,实现了批量生产,成材率98.26%,合格率99.91%。钢带交货状态硬度(HSB 10/3 000)187~195,平均脱碳层深度0.042 mm,带钢外形尺寸精度高,表面质量好,产品满足标准及用户使用要求。

热轧窄带钢;40Mn;硬度;脱碳层

1 前言

前些年,受市场拉动和窄带钢轧机投资低、成本低等因素的影响,我国的窄带钢轧机建设增长迅猛。目前全国共有窄带钢轧机近百套,产能3 800万t,市场竞争激烈。为提高莱钢620 mm热带的市场竞争力,产品结构迫切需要由普钢为主向优钢转变。40Mn是优钢中用量较大的钢种,抗疲劳性能好,有极好的弹性、塑性和硬度,主要用于冲压机械零件、金属制品和制造结构件等,也可以冷轧后制作成链片、锯条、刀具等。40Mn热轧产品在硬度、尺寸、金相组织、表面质量、脱碳层等方面要求严格:要有良好的强韧性、合理的硬度范围、良好的表面质量等。为满足终端用户的不同需求,针对钢水的化学成分、连铸浇注工艺及轧制过程的温度制度、轧制制度、冷却制度、卷取制度等进行了分析,制定了合理可行的冶炼、精炼、连铸、轧制制度,从而保证40Mn热轧窄带钢产品质量达到了相应标准和用户使用要求。

2 产品主要技术要求

2.1 成分及性能

40 Mn热轧窄带钢的熔炼成分要求满足GB/T 699—1999标准要求,见表1。

表140 Mn热轧窄带钢成分要求(质量分数)%

产品性能执行技术协议和GB/T 8749—2008标准。厚度≤3.0 mm,脱碳层深度不大于带钢厚度的0.08 mm;厚度>3.0 mm,深度不大于带钢厚度的2.5%。钢材交货状态硬度HBS 10/3 000≤229。钢带的厚度及允许偏差执行企业内控标准:钢带厚度2.5~4.5 mm,±0.15 mm;钢带宽度200~400 mm,-1.0~+2.0 mm;3点差≤0.10 mm。

2.2 表面质量

钢带表面应光洁,不得有裂纹、折叠、撕裂和压入氧化铁皮;钢带不得有钢坯带来的疏松、缩孔、气泡、分层、氧化铁皮、裂纹和外来夹杂物;钢带允许有深度或高度不大于厚度允许偏差之半的凹坑、凸面、划痕、麻面以及深度≯0.08 mm的红斑。

3 生产过程控制

在620 mm热带生产线进行40Mn热轧窄钢带的生产,其工艺路线如下:

铁水脱硫预处理→转炉→LF精炼→1连铸机→合格连铸坯准备→加热→RE0→高压水除鳞→R0→RE1→中压水除鳞→粗轧机组(R1、R2、RE2、R3、R4)→FE1→高压水除鳞→精轧机组(F1~F7)→扭转导槽→卷取→取样、测量→包转→计量→检验入库→发货。

3.1 炼钢过程控制

铁水脱硫严格执行工艺规程,混铁炉铁水硫控制在0.030%以下,矿石摄入量控制在500 kg/炉以内,调度室根据炉前实际热量情况对装入量进行调整。转炉全程化好渣,终渣碱度控制在2.8~3.2范围内。在生产过程中严格控制钢水纯净度,出钢温度保证精炼进站温度合格,控制在1 580~1 595℃,到精炼位后根据温度、渣况进行造渣、脱氧,取样前调大氩气,搅拌保证成分的均匀性。精炼渣要求渣况呈泡沫黄渣或白渣,成分微调合格后,温度提至高于出钢温度10~15℃后,采用喂硅钙线进行钙化处理,精炼出站温度控制在1 565~1 580℃;采用全程保护浇注。

3.2 轧制过程控制

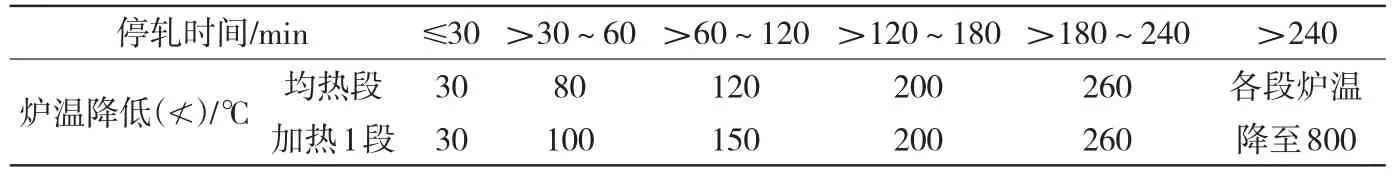

控制要点:通过制定合理的加热工艺,减轻或消除由于连铸坯成分偏析造成的带状组织,并通过适当的缓冷工艺,得到晶粒细小,高强度、高韧性且良好的冷弯性能的材料;为防止脱碳,采用“高温快烧”技术,加热炉内的气氛按微正压、还原性气氛控制,加热钢坯应均匀,避免轧制低温钢、黑印钢,长度方向温差≤35℃,生产顺行时均匀出钢节奏。通过与普碳钢比较,对40Mn的加热工艺重新修订(见表2)。对异常情况制定停轧降温制度(见表3)。

表2 40Mn钢坯加热工艺

表3 40Mn钢坯停轧降温制度

选取合适的中间坯厚度以及精轧各机架的压下率,从而得到晶粒细小、性能优良的材料。试制过程中,中间坯厚度为18~22 mm。根据成品规格不同,轧制节奏控制在65 s,确保终轧温度在(940± 20)℃范围内,卷取温度在(650±20)℃范围内。具体轧制工艺参数如下:带钢厚度2.5~4.5 mm,F7轧制速度10.6~6.5 m/s,终轧温度920~960℃,卷取温度630~670℃。

3.3 冷却制度

由于钢种材质较硬,第1次试制时,精轧F1~F4出口导卫使用挡水装置,F5~F7导卫没有进行改造,出现头部温降过大造成打滑堆钢事故。为此,将F5~F7机架的出口导卫也进行适应性改造,增加挡水设施,将轧辊冷却水与钢带表面隔离,减少头部温降过大,后续轧制基本正常。同时,为了保证钢带性能稳定,轧制过程中避免冷却水直接落到钢带表面,关闭了卷取机的冷却水,防止冷却水喷溅到带钢表面影响轧后性能。卷取过程采取快速卷取的方式,减少钢带在冷却链上的停留时间,提高卷取温度,尽量减少钢带头尾温差。由于试制前期部分轧机出口导卫缺少挡水,轧辊冷却水量控制较小,造成轧辊冷却效果不好。后期导卫增加挡水后对水量进行调整,改造前后水量调整情况见表4。

表4 改造前后水量调整情况

4 产品实物质量

40 Mn热轧窄带钢自试制到实现大批量集中生产以来,产品质量稳定,用户满意度较高。2013年 1—4月共生产合格40Mn钢带约32 000 t,成材率98.26%,合格率99.91%,产品尺寸精度、表面质量、脱碳层厚度、使用性能完全满足用户的需求。

4.1 硬度

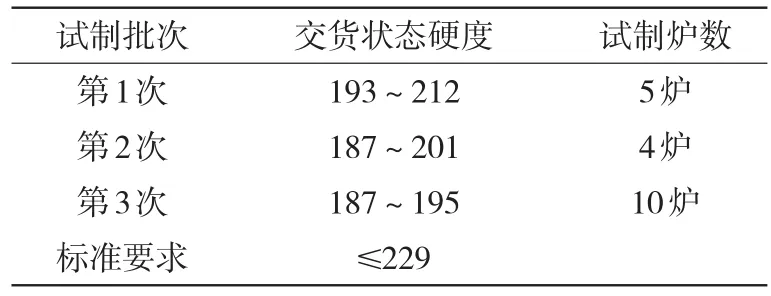

40 Mn钢带各轮次试制合格产品交货状态硬度(HSB 10/3 000)及标准(GB/T 8749)要求见表5。

表5 试制的40Mn钢带硬度(HSB 10/3 000)

第1次试制时由于缺少生产经验,生产控制不稳定,产品硬度偏高。随着工艺的完善,生产实现连续性,硬度有所降低,且不同炉次的产品硬度趋于稳定。

4.2 脱碳层

统计98批次40Mn钢带脱碳层深度检测结果,平均脱碳层深度为0.042 mm,生产的40Mn钢带脱碳层厚度均满足GB/T 8749—2008标准要求。钢带两边与中间部位脱碳层分布见表6。

表6 脱碳层深度统计

4.3 外形尺寸

40 Mn钢带尺寸及偏差要求如表7、表8所示,尺寸偏差执行GB/T 8749—2008相关要求。

从表中看出,几次试制钢带的厚度和宽度尺寸控制精度都比较高,钢带宽度方向及轧制方向上厚度均匀,符合标准要求。

4.4 表面质量

40 Mn钢轧制过程除鳞系统正常运行,除鳞效果较好,对工艺通道打磨及时,轧后钢带表面光洁,未发现氧化铁皮压入及表面裂纹、划伤等缺陷。

TG142.41

B

1004-4620(2015)02-0009-02

2014-11-12

于云霞,女,1975年生,1996年毕业于山东冶金工业学校轧钢专业。现为莱钢银山型钢板带厂带钢车间工程师,从事轧钢工艺技术工作。