镀铝膜复合用反应型聚氨酯热熔胶内部气泡的抑制

黄 兵,宗雅君,林中祥

(南京林业大学 化学工程学院 江苏省生物质绿色燃料与化学品重点实验室,江苏 南京 210037)

镀铝膜复合用反应型聚氨酯热熔胶内部气泡的抑制

黄 兵,宗雅君,林中祥*

(南京林业大学 化学工程学院 江苏省生物质绿色燃料与化学品重点实验室,江苏 南京 210037)

反应型聚氨酯热熔胶作为镀铝膜复合包装用胶黏剂时,其内部容易产生鼓泡的现象。用聚酯多元醇、二异氰酸酯(MDI)为主要原料制备反应型聚氨酯热熔胶,研究异氰酸酯基质量分数(NCO的含量)、13X分子筛的用量、潜固化剂的用量对镀铝膜复合内部气泡的抑制,筛选出最佳的配方。采用扫描电镜(SEM)观察13X分子筛在聚氨酯材料中的分散情况,并且利用红外光谱对反应型聚氨酯固化前后的结构进行表征。

反应型;聚氨酯;气泡

前言

反应型聚氨酯热熔胶,是在传统热熔胶基础上发展起来的一类新型胶黏剂。其主要由聚醚或聚酯多元醇与二异氰酸酯等进行反应,生成端异氰酸根(-NCO)预聚体,再加入增黏树脂、填料、抗氧剂、催化剂等助剂配制而成,利用预聚体与空气中的水分或被粘物表面的水分来产生较好的粘结强度[1]。镀铝膜是通过真空镀铝工艺将高纯度的铝丝在高温下蒸发成气态,之后塑料薄膜经过真空蒸发室时,气态的铝原子沉淀到塑料薄膜表面形成的光亮金属色彩的薄膜。因其具有塑料薄膜的特性,又具有金属材料的特征,是一种廉价美观、性能优良、实用性强的包装材料。单组分聚氨酯热熔胶作为镀铝膜复合包装用胶黏剂,具有良好的粘结力,而且具有耐水、耐热、耐寒和耐蠕变等性能。

然而,由于反应型聚氨酯预聚体中的端异氰酸酯基团会与水反应产生二氧化碳,所以导致镀铝膜复合过程中内部有气泡产生,气泡的产生不仅使胶的结构松散、内聚强度降低,从而影响粘结强度,而且严重影响产品的美观[2]。因此,如何控制内部气泡的产生是研制镀铝膜复合包装用反应型聚氨酯热熔胶的关键。

用聚酯多元醇、二异氰酸酯(MDI)为主要原料制备镀铝膜复合包装用反应型聚氨酯热熔胶,研究异氰酸酯基质量分数(NCO的含量)、13X分子筛的用量、潜固化剂的用量对镀铝膜复合内部气泡的抑制,筛选出最佳的配方。

1 实验部分

1.1 实验原料

液态聚酯多元醇A(Mn=2000g/mol),结晶性聚酯多元醇B(Mn=3500g/mol),自制;4,4’-二苯基甲烷二异氰酸酯(MDI),工业级,烟台万华聚氨酯股份有限公司;二吗啉基二乙基醚(DMDEE),工业级,上海德音化学有限公司;13X分子筛,工业级,上海久宙化学品有限公司;潜固化剂ALT-402,工业级,安乡艾利特化工有限公司。

镀铝膜、钢板,市售。

1.2 实验仪器

PTHW型电热套,巩义市英峪予华仪器厂;QHJ-756B型强力恒速搅拌器,常州市新析仪器厂;101A-2B型电热鼓风干燥箱,上海实验仪器厂有限公司;旋转黏度计DV-Ⅱ,美国BROOKFIELD公司。1.3 反应型聚氨酯热熔胶的制备与涂布

制备:在装有温度计、搅拌装置的四口烧瓶中,加入聚酯多元醇,待混合物熔融后开始缓慢搅拌,温度达到110℃时,匀速搅拌同时开启真空泵。当温度升至120℃时下减压脱水2h(真空度不低于0.09 MPa);脱水完毕移除脱水装置,降温至60℃将计量的二异氰酸酯加入四口烧瓶,缓慢搅拌致物料混合均匀,快速升温至80℃后反应3h;加入催化剂、填料和助剂搅拌30min,升温至120℃进行脱泡,真空脱泡30min后停止搅拌,除去真空;最后将产品倒入铝箔袋中密封保存。

涂布:将反应型聚氨酯热熔胶在加热台上加热熔融成流动态,均匀地涂在钢板上,再将镀铝膜复合在钢板表面,用一定压力进行压合(使空气完全赶尽),待完全固化后观察现象。

1.4 检测与表征

(1)气泡大小及鼓泡率的测试

图1 镀铝膜复合鼓泡示意图Fig.1 The schematic diagram of the bubbling inside aluminized composite

使用高清数码照相机对一固定面积(设固定面积为S)的粘结物表面进行拍照,如图1所示(图1中所示气泡直径约为6mm)。用直尺测定气泡在垂直方向较大的相对直径Hr值,气泡大小用气泡的平均直径Hf表征,Hf定义为:

式中,n为截面上Hr大于0.5mm的气泡个数,每次计算n≥10个。

用Hf粗略计算平均直径大于0.5mm的气泡所占总平面面积Sf,定义发泡率f为Sf与固定粘结物面积S的比值,即发泡率f=Sf/S×100%,单位为%。

(2)120℃熔融黏度测试

按GB/T2794-1995测定,用Brooklyn field Viscometer的LV旋转黏度计测定(测定温度为120℃),选定31#或34#转子,转速设定为0.6r/min、1.5r/min,选取合适的转子及转速,记录下黏度。

(3)扫描电镜(SEM):采用日本理学制造的JSF-7600F场发射电子扫描显微镜进行测试。

(4)红外光谱检测:采用红外光谱法(FT-IR)进行表征。

2 结果与讨论

2.1 异氰酸酯基质量分数(NCO的含量)对镀铝膜复合内部鼓泡的影响

反应型聚氨酯热熔胶是由端异氰酸酯基(NCO)预聚体、填料、助剂等组成,因而制备反应型聚氨酯热熔胶的关键是首先制备预聚体,预聚体是由端羟基聚醚/酯与过量的异氰酸酯反应而得。实验中保证其它条件不变,异氰酸酯基含量对镀铝膜复合内部鼓泡的影响如图2所示。

图2 NCO的含量对镀铝膜复合内部鼓泡的影响Fig.2 The effect of proportion of NCO on the bubbling inside aluminized composite

由图2可以看出,随着NCO含量的减小,镀铝膜复合过程中的气泡大小和鼓泡率逐渐降低。由于NCO封端的预聚物具有很高的反应活性,它能与很多含活泼氢的物质反应,如含-OH、-COOH、-NH2等基团的物质。单组分聚氨酯热熔胶正是利用它的这一特性,使其在与空气接触时,与空气中的水反应而固化,固化反应如下[3]:

从反应式可以看出,在预聚体固化过程中,同时伴有气体CO2生成,且体系NCO的含量越高,生成的CO2越多,而镀铝膜复合过程中之所以鼓泡,主要是因为固化过程中CO2气体的产生。因此随着NCO的含量的降低,镀铝膜复合过程中的气泡大小和鼓泡率逐渐减小。但是NCO含量不能无限的降低,因为NCO含量越小意味着聚合反应过程中异氰酸酯基与羟基的比值越低(即其比值不断接近于1),预聚体相对分子质量不断增加,从而造成体系黏度很大很难施工。综上考虑当NCO含量设为1.5%时,镀铝膜复合过程中具有较小的气泡和较低的鼓泡率。

2.2 13X分子筛用量对镀铝膜复合内部鼓泡的影响

13X分子筛是NaX型沸石,其标准分子式为Na86(Al86Si106O384)·264H2O,脱水密度为1.43g/cm3。经过实际的应用,13X分子筛在无溶剂聚氨酯胶黏剂材料应用中有三个作用:吸附胶液中微量的水分,降低水分,降低了二氧化碳的产生;可以吸附微量的水与聚氨酯反应产生的二氧化碳;同时分子筛还可以作为填料使用,降低生产成本。13X分子筛吸附水和二氧化碳的效果较好,不仅吸附容量高而且吸附速度快[4]。实验中保持其他条件不变,且保证NCO含量为1.5%,13X分子筛用量对镀铝膜复合内部鼓泡的影响如表1所示。

表1 13X用量对镀铝膜复合内部鼓泡的影响Table 1 The effect of proportion of 13X on the bubbling inside aluminized composite

由表1可以看出,随着13X分子筛用量的增加,聚氨酯热熔胶的熔融黏度逐渐增加,当用量达到4%时,体系黏度很大甚至出现爬竿凝胶的现象;且随着13X用量的增加,镀铝膜复合过程中气泡不断减小,鼓泡率不断降低。这是因为13X具有均一的微孔结构和极高的比表面积,其孔径与一般分子大小相当,能吸附一些直径较小的分子,如水分子和二氧化碳,且13X对水和二氧化碳具有很强的亲和力。因此随着13X用量的增加,单组分聚氨酯固化产生的二氧化碳不断减少,从而复合过程中气泡和鼓泡率减少。综上所述,当13X用量达到3%时,聚氨酯树脂固化后出现较少的气泡、鼓泡现象。

2.3 13X分子筛改性聚氨酯热熔胶的SEM照片

图3中分别是13X分子筛含量为1%和3%时13X改性聚氨酯热熔胶的SEM照片,从图3中的扫描电镜照片可以看出,当13X含量在1%时,13X分子筛在聚氨酯体系中分散基本均匀;当13X含量在3%时,13X分子筛在聚氨酯体系中虽然有个别粒子团聚,但在其中所占比例较少。这是因为13X分子筛粒子的粒径小、比表面积大,因此与树脂基体的黏附力大,又因为随着体系黏度的上升,13X粒子在聚合物中很难分散,所以出现个别团聚的现象。

图3 13X分子筛改性聚氨酯热熔胶的SEM照片Fig.3 The SEM photos of 13X molecular sieves modified PU hot melt adhesive

2.4 潜固化剂用量对镀铝膜复合内部鼓泡的影响

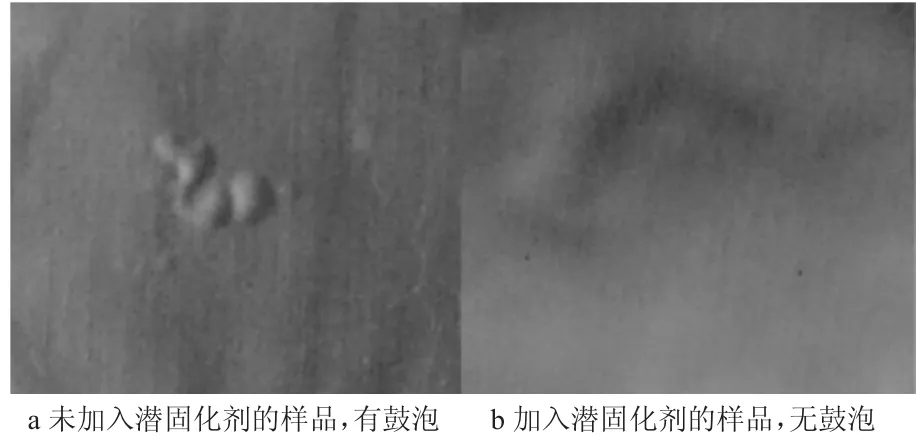

在制备潜固化剂改性聚氨酯预聚体的过程中,改变潜固化剂用量,设定NCO的含量为1.5%,13X分子筛用量为3%,其他原料用量不变,将制得的反应型聚氨酯热熔胶用于镀铝膜复合粘结,固化后观察鼓泡情况,结果见表2,加入潜固化剂和未加入潜固化剂的样品复合内部鼓泡对比见图4。

表2 潜固化剂用量对镀铝膜复合内部鼓泡的影响Table 2 The effect of proportion of latent curing agent on the bubbling inside aluminized composite

图4 加入潜固化剂前后镀铝膜复合内部鼓泡对比Fig.4 The comparison of bubbling inside aluminized composite between the adding latent curing agent one and non-adding one

由表2可以看出,随着潜固化剂用量的增加,镀铝膜复合过程中气泡不断减小,鼓泡率不断降低,且当潜固化剂用量增大至2%以上时,复合内部鼓泡的现象基本消失。因为潜固化剂的固化机理与传统的湿气固化有所不同,湿气优先与潜固化剂反应,而不与NCO基反应,潜固化剂与水气反应释放出的活性基团(一般是羟基与氨基)与NCO基反应而交联固化,从根本上消除二氧化碳气体,解决材料针孔、气泡等结构缺陷[5]。而实验中发现当潜固化剂用量在2%以上时,基本可以消除复合过程中的鼓泡问题,因此潜固化剂的质量分数为2%时比较适宜。

2.5 反应型聚氨酯热熔胶固化前后红外表征

对反应型聚氨酯热熔胶固化前后进行红外表征,其红外图谱见图5。

Suppression of Bubbles in the Reactive Polyurethane Hot Melt Adhesive for Aluminized Film

HUANG Bing,ZONG Ya-jun and LIN Zhong-xiang

(Jiangsu Key Lab of Biomass-based Green Fuels and Chemicals,College of Chemistry Engineering,Nanjing Forestry University,Nanjing 210037, China)

The bubbling was easily to generate when the reactive polyurethane hot melt adhesives were applied on aluminized film packing.The reactive polyurethane hot melt adhesives were synthesized with using polyester polyol and diisocyanate(MDI)as main raw materials.The effects of the mass fraction of isocyanate groups(NCO content),the amounts of 13X molecular sieve and latent curing agent on bubble suppressing inside aluminized film were studied and the best formula were selected.The dispersion of 13X molecular sieve in polyurethane material were observed by scanning electron microscopy(SEM)and the structure of reactive polyurethane before and after curing were characterized by infrared spectroscopy.

Reactive;polyurethane;bubble

TQ436.4

A

1001-0017(2015)01-0015-04

2014-10-16

黄兵(1989-),男,江苏泰兴人,在读硕士,主要从事聚氨酯,丙烯酸酯胶黏剂的研发。

*通讯联系人:林中祥,E-mail:13951797016@163.com。