某天线焊接工艺方法的改进

谭小鹏 赵志平(西安导航技术研究所,陕西 西安 710068)

某天线焊接工艺方法的改进

谭小鹏 赵志平

(西安导航技术研究所,陕西 西安 710068)

某天线是用聚四氟乙烯板焊接到铝合金材质的圆盘上,传统的焊接方法采用电炉子加热进行焊接,不适用于批生产。本文采用回流焊进行焊接,需要设计印刷工装以及印刷用网板进行涂抹焊膏,设计回流温度曲线及链速,同时焊接时需要制作焊接工装来固定焊接件。焊接后的天线满足了设计图纸要求,生产效率得到了很大提高。

温度曲线;回流焊;工装

1 引言

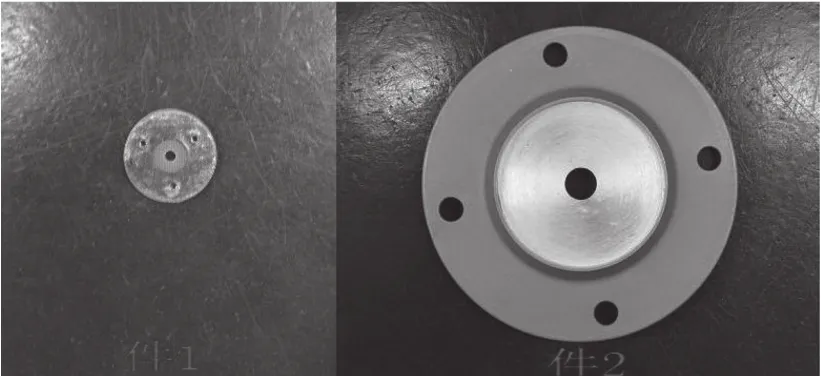

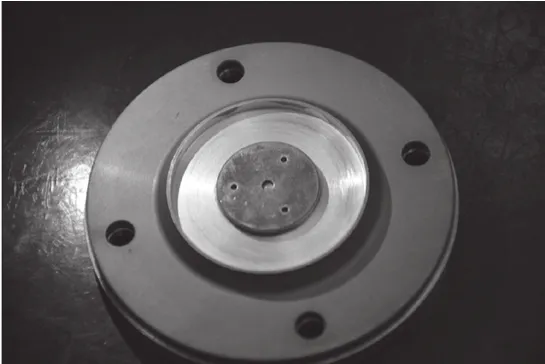

某天线需要将聚四氟乙烯板(件1)焊接到镀银铝合金材质的圆盘(件2)上,如图1所示。设计图纸技术要求:(1)件1与件2的中心孔同心;(2)焊料不允许超出件1与件2的焊接面;(3)焊接后件1的表面相对件2的表面不允许倾斜。根据技术要求以及件1焊盘的结构不能采取电烙铁直接焊接,我单位传统的工艺方法是操作工采取手工在件1焊盘上涂抹焊膏,然后依次将件2、件1安装到焊接工装上,件1压在件2上转动抹匀焊膏,擦去件1周围多余的焊膏,焊接采用传统电炉子。将件1与件2放置于有石棉瓦的电炉子上,操作工俯身观察件1的 3个小孔的焊锡熔化的情况,判断焊接是否完成。

此工艺方法的缺陷:

(1)电炉子无法准确控制温度,需操作工肉眼观察焊锡熔化情况,操作不安全且工作效率低,已不适用于批生产;

(2)手抹焊膏会导致件1的表面焊膏厚度不均匀,焊接后件1与件2可能会产生倾斜;

为了提高生产效率以及产品焊接的质量,需要对工艺方法进行改进,采用回流焊焊接工艺方法进行研究。

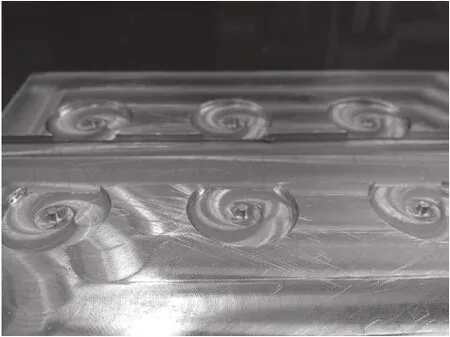

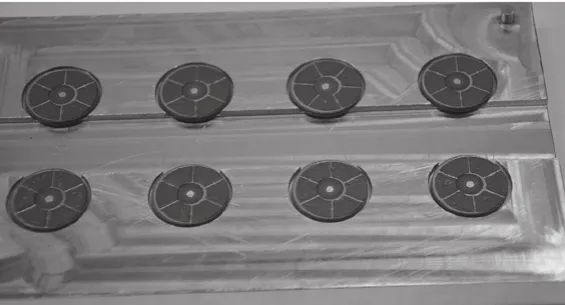

2 网板及焊膏印刷工装设计

采用回流焊工艺方法进行焊接,需要对件1的焊盘进行焊膏印刷。由于件1的尺寸较小,印刷时工件容易跑偏导致焊膏印刷失败,所以需要设计印刷用的工装和网板。根据件1的尺寸形状,采用铝板进行工装制作设计,结合我单位实际生产情况设计的工装可以一次印刷8个工件,件1装配到工装形成紧配合,网板与工装通过对角的定位销可以进行精确定位,使网板印刷时更加精确。为防止焊膏从件1边缘溢出,网板图形设计时采用0.5 mm的收边处理。印刷工装与网板如图2、图3所示。

图1 聚四氟乙烯板与铝合金材质的圆盘

图2 印刷工装

图3 印刷用网板

考虑件1经过回流焊之后与件2的焊锡面积应尽可能大且不溢出焊锡,此次试验印刷用的网板厚度定为0.15 mm。

3 回流焊接设计

设计回流焊接,关键是设定回流炉的炉温曲线[4]以及回流炉链条的传输速度。

3.1 温度曲线设计原则

温度曲线是保证焊接质量的关键[1],在回流焊接过程中,温度是很重要的工艺参数,包括温度的均匀性及升温速率等。升温速率过快,易导致焊料预热过早或焊料飞溅,引起焊接疲劳,可靠性降低;升温速率过慢,导致助焊剂挥发、活性降低,引起虚焊或焊接不良等缺陷。

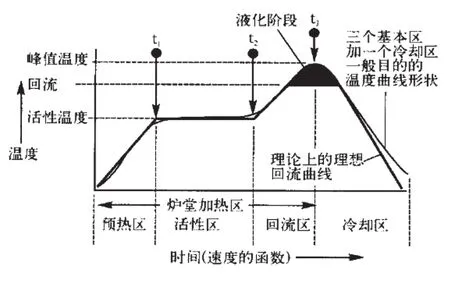

一条完整的焊接温度曲线一般设计为四个区:预热区、加热区、回流区和冷却区。因此,焊接温度曲线的设计就是根据不同的输入条件对四个温区设置合适的参数,达到最佳的焊接效果[2]。回流焊接的理想温度曲线如图4所示。

图4 有铅焊的理想温度曲线

预热区:也叫斜坡区,用来将PCB的温度从周围环境温度提升到所需的活性温度[3]。

活性区:使各元件的温度趋于稳定,尽量减少温差。在这个区域里给予足够的时间使热容大的元器件的温度赶上较小元件,并保证焊膏中的助焊剂得到充分挥发,温度曲线的斜率是一个向上递增的斜率。

回流区:这一区域的温度设置最高,焊接峰值温度视所用焊膏的不同而不同,一般为焊膏熔点温度增加30 ℃ ~ 40 ℃,我们使用的焊料为63Sn37Pb的焊膏,峰值温度一般设定为210 ℃ ~ 230 ℃(大约需要7 s ~ 15 s)[3]。

冷却区:为得到明亮的焊点、饱和外形、低的接触角,应提高降温速率。本文使用的回流焊炉没有冷却措施,因此采用自然冷却。

3.2 回流炉链条传输速度设计原则

PCB在回流炉中的运动速度是由轨道的传送速度决定的,传送速度越快,PCB在每个加热区的停留时间就越短;传送速度越慢,PCB在每个加热区停留时间越长,PCB在该加热区受到的加热时间就越充分,PCB的温升值就理想,也就是说PCB的实时温度就越接近加热区的设定温度,从而对回流焊温度曲线的各个关键指标都产生影响[4]。在实际生产中,要考虑到生产效率和生产节奏,PCB传输速度要设定在一个合理的范围,既要保证生产效率最大化,又能确保温度曲线的关键指标符合要求。

3.3 某天线温度曲线与链条传输速度设计

回流焊炉不能对焊点的温度直接控制,只能借助环境反馈机制,测绘焊点的温度曲线,从而调整回流炉控制参数,所以回流曲线测绘工具必不可少[7]。本次试验选用日本马康(MALCOM)曲线测试仪PCM-6型,将2个热电偶探针固定在件1与件2之间的不同部位,用高温胶带固定测量。

在未抹焊膏的情况下反复多次进入回流焊炉测试,调整回流焊炉的各区温度后发现:无论如何设定各温区的温度,实测曲线不能与理想温度曲线相对拟合,存在一定差异。分析发现,理想曲线针对的是常规印制板焊接器件过程,印制板的导热性、吸热性较差,所以在升温阶段可以呈现阶梯状,而本次试验中的铝合金基材导热率、吸热率比印制板要高,所以曲线的升温阶段几乎是一条直线,无法呈现阶梯状。

为了得到适合铝合金基材与聚四氟乙烯板焊接的温度曲线,利用温度曲线测试仪,经多次测量,最终设定如图5的曲线。

图5 实测温度曲线

回流炉中最高温度设置为280 ℃,而实际的铝合金表面的温度是210 ℃,相对普通印制板热量损失很大。峰值温度210 ℃,比焊膏熔化高30 ℃左,已满足温度曲线回流区设计原则。

考虑到要使铝合金基材与聚四氟乙烯基板充分焊接,反复调整测试后,70 cm/min为最佳的传输速度。

4 某天线的回流焊接试验

4.1 焊接前准备

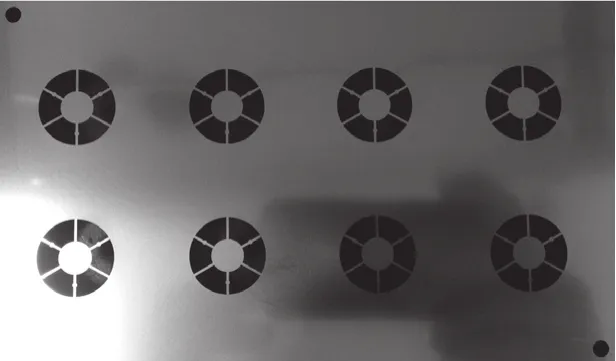

将之前制作好的印刷工装放置于工作台上,件1装入印刷工装,印刷网板与印刷工装通过定位销实现固定,采用刮刀手工印刷,印刷后的件1如图6。

图6 印刷后的聚四氟乙烯板

依次将件2、件1装入焊接工装,焊接工装的目的是保证件1与件2的中心孔同心。

4.2 焊接

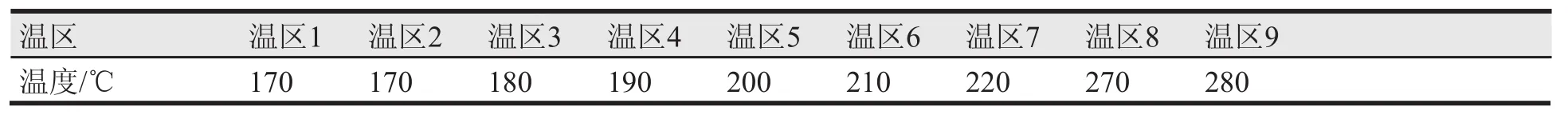

本次试验所用回流焊炉型号为YAMAHAYV100Xg,共设9个温区,温度曲线选用图5中的曲线,回流炉各温区的参数设置见表1。

将装在焊接工装上的天线放于回流炉中,本批次焊接的天线共8件,焊接后的效果如图7所示。

图7 焊接后装在焊接工装的件1与件2

表1 回流炉各温区温度设置

观察发现,件1的3个观察孔和周围没有多余的焊锡流出,通过X-ray检测,焊锡的焊接面积基本都达到75%,比手工焊接的60%的焊锡面积有所提高。

5 结论

采用回流焊加热使钎料受热熔融,熔融的钎料在金属层表面铺展润湿,界面组织间发生相互扩散,生成的金属间化合物将原金属层慢慢溶蚀,冷却后即形成相应的金相接头[8],使聚四氟乙烯板与铝合金板材间形成可靠的接地互联。同时焊接工装的设计保证了件1与件2的中心孔同心;印刷网版的设计使件1上的焊膏厚度均匀,不会相对件2发生倾斜;印刷工装的收边处理使锡焊不会溢出。

工艺方法的改进,焊接可以一次焊接8个工件,大大提高了工作效率,且通过X-ray检测焊锡的焊接面积也较传统方法有所提高。

[1]樊融融. 现代电子装联工艺过程控制[M]. 北京:电子工业出版社, 2010,284-285.

[2]黄宗顺. SMD焊接温度曲线的探讨和分析[J]. 电子工艺技术, 2003(1)16-18.

[3]曹白杨,赵小青,梁万雷. 回流焊温度曲线热容研究[J]. 2005,15(3)6-8.

[4]李岩,赵立博,张伟,邱兆义. 对回流焊炉温度设定的分析与优化[J]. 船电技术,2010(7)44-46.

[5]朱桂兵, 陈文所. 基于ST350返修台的回流焊接温度曲线研究[J].机械设计与制造,2010( 10)126-128.

[6]江军. 回流焊炉温控制系统的设计和优化.山东:山东大学, 2011,8-9.

[7]高金刚. 表面贴装工艺生产线上回流焊曲线的优化与控制.上海:上海交通大学,2007,6-7.

[8]程志远,胡权,刘均东,刘立安. 微波组件的关键组装工艺技术[J]. 2014, 35(6),345-349.

谭小鹏,工程师,硕士研究生,从事电子装联工艺。

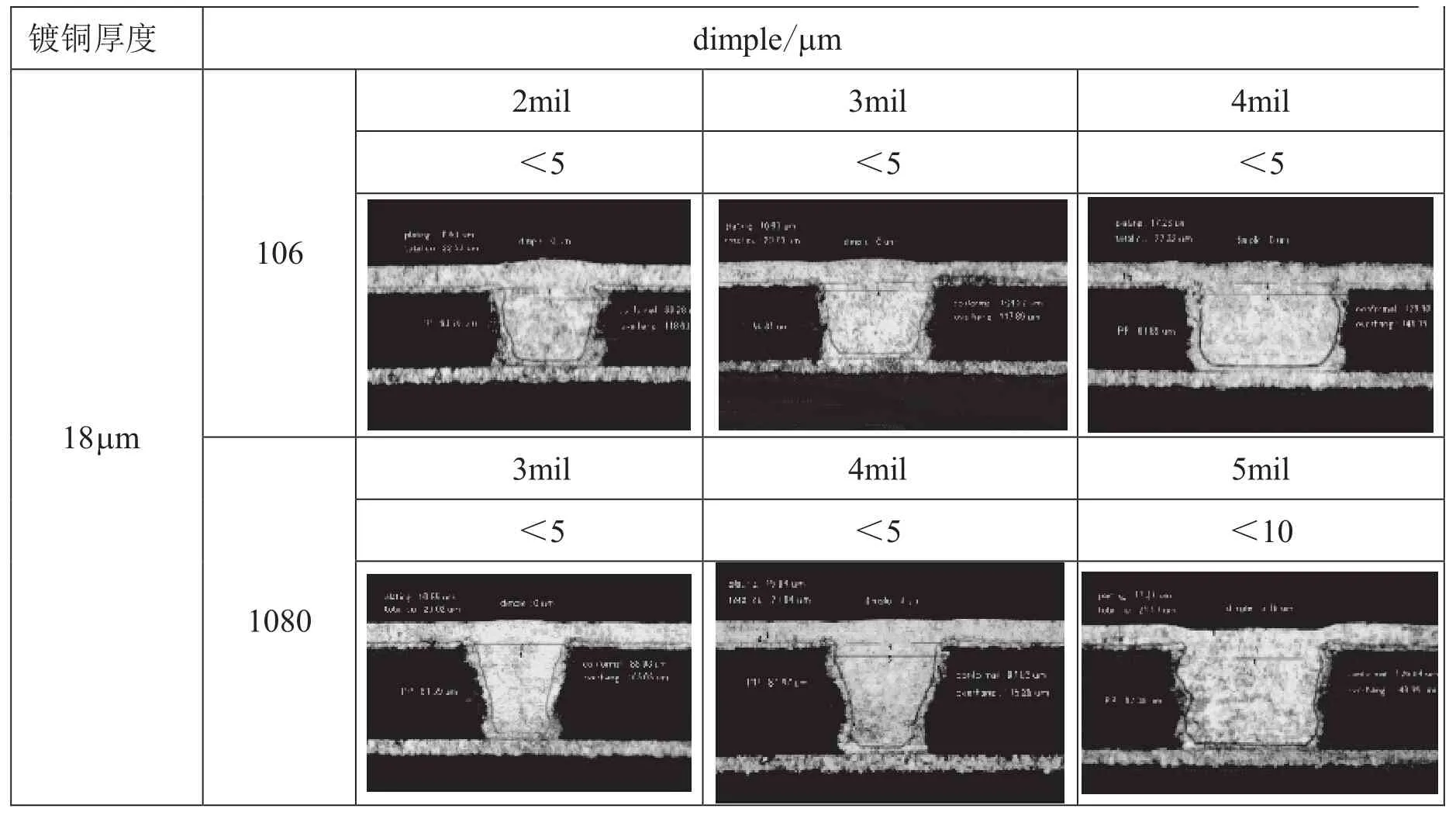

表8 镀铜18μm测试板两面盲孔凹陷度对比表

(3)测试结果表明,仅需镀铜15 μm厚度时,即可满足所有常规介电层厚度、孔径的盲孔填充要求,大幅降低面铜厚度,从而满足精细线路的制作。

高阶、任意层HDI板的密集化设计将会越来越多,超精细线路、“甚高密度”线路的成为一种趋势,电镀填盲孔的薄面铜化技术应用必然显得尤为迫切。对此技术的研究仍有很多困难,给业界技术工作者带来了新的挑战,但电镀填盲孔薄面铜化确实有研究意义,对满足精细线路制作及降低生产成本等方面会有重大的贡献。在此,笔者愿与业界更多的技术工作者展开更多的相关交流,希望在此方面的研究会有更大的突破。本论文得到广东省教育部产学研项目(项目编号:2012A090200007)的资助。

参考文献

[1]北京晨报网. 中国手机商猛攻美国市场. 出海速度全面加快[J/OL]. http://www.morningpost.com.cn/. 2015.1.9.

[2]向国朴.脉冲电镀的理论与应用[M]. 天津:天津科学技术出版社,1989:122-124.

[3]陈世金,邓宏喜,李云萍等. 电流参数对电镀填盲孔效果影响研究[J]. 印制电路信息,2014,S1:182-185.

[4]徐缓,陈世金,罗旭等.一种采取不同电流参数组合的电镀填盲孔方法[P].中国发明专利号: ZL201210124270.4.

第一作者简介

陈世金,技术中心研发部副经理,主要从事新技术研究及新产品的开发。

The improvement of antenna welding method

TAN Xiao-peng ZHAO Zhi-ping

Certain antenna is consist of PTFE plate and circular Al-alloy substrate through welding. The traditional weld methods of the electric stove is low efficiency. This paper adopts reflow soldering. It needs to design printing equipment and screen equipment, temperature profile, speed of chain. At the same time it needs to design the welding flock to fix the weldments. After welding, the antenna can meet the requirements in drawing design, and production is improved than the traditional methods.

Reflow Soldering; Temperature Curve; Flock

TN41

A

1009-0096(2015)05-0055-04