激光熔覆技术在金属3D打印中的应用

孙 莹

(包头职业技术学院 机械工程系,内蒙古 包头 014030)

0 引言

近年来3D 打印技术在媒体的大力宣传下,引起了全世界的高度重视,并在工业制造、生物医疗、建筑、文物、文化创意等多个领域被尝试应用,给大家耳目一新的感觉。因此以数字化、网络化、个性化、定制化为特点的3D 打印技术代表着新的制造技术掀起了第三次工业革命。但3D 打印并不是近几年才出现的新兴事物,3D 打印本属快速成型技术,是增材制造的一种,它是上上个世纪的思想,上个世纪的技术以及这个世纪的市场。3D 打印与传统制造的区别在于,传统制造是由制造来驱动设计,也就是说,设计者必须了解各种零件制造工艺及不同工艺的复杂程度以控制零件成本。从方便加工的角度来设计出满足功能需求的零件。而3D打印是由设计来驱动制造,即设计者尽可随心所欲的设计能够满足功能的零件的结构,而不需考虑零件制造的复杂程度。因为3D 打印首先是在计算机上建立零件的三维CAD 模型,而后利用软件进行分层切片,将零件的三维数据信息离散成一系列的二维轮廓信息,之后再利用3D 打印设备通过每一层不同的图形的累积,最后形成一个三维物体。因此,从原理上讲,无论结构多么复杂的零件对于3D 打印来说都可以加工,并且成本并不增加。

金属3D 打印是整个3D 打印体系中最前沿也是最具潜力和应用价值的技术,是先进制造技术的重要发展方向。金属激光3D 打印技术有选择性激光烧结(SLS)、金属丝材激光熔焊成型、激光直接金属堆积成型(DMD)等。其中基于激光熔覆技术的金属直接成型应用潜力最大。

1 激光熔覆技术的发展

激光熔覆技术的发展起步于20 世纪80 年代。1979年以涡轮盘模型近形件的镍基高温合金激光多层熔覆技术开始研究;到20 世纪90 年代进入快速发展期,国内外众多研究机构对该技术的原理、成形工艺、熔凝组织、零件几何形状和力学性能等课题做了大量的研究,叫法也各不相同,如美国密西根大学机械工程系开发的金属直接成型工艺DMD、美国Sandia 国家实验室提出的激光工程化净成型LENS 技术、美国中弗罗里达大学发展的激光辅助直接快速成型即LADRP、加拿大国家科学院集成制造技术研究所发展的激光合成即LC 系统、德国弗朗和夫生产技术研究所发展的控制金属堆积即CMB 系统等。他们虽命名不同,但实质都是利用同轴送粉激光熔覆进行添加式层叠直接制造的方法。与此同时,国内许多高校和科研机构也开始了相关研究,并取得了一批成果。如北京航空航天大学王华明团队将激光直接制造技术用于大型客机C919 机复杂整体构件的制造,使我国成为目前世界上唯一突破飞机钛合金主承力结构件激光快速制造技术并实现装机应用的国家,制造时间大幅度降低,构件成本不到欧洲锻造模具费的十分之一,该技术获2012 年国家技术发明奖一等奖。

2 DMD 技术的工艺原理及应用

2.1 DMD(DirectMetal Deposition)的工艺原理

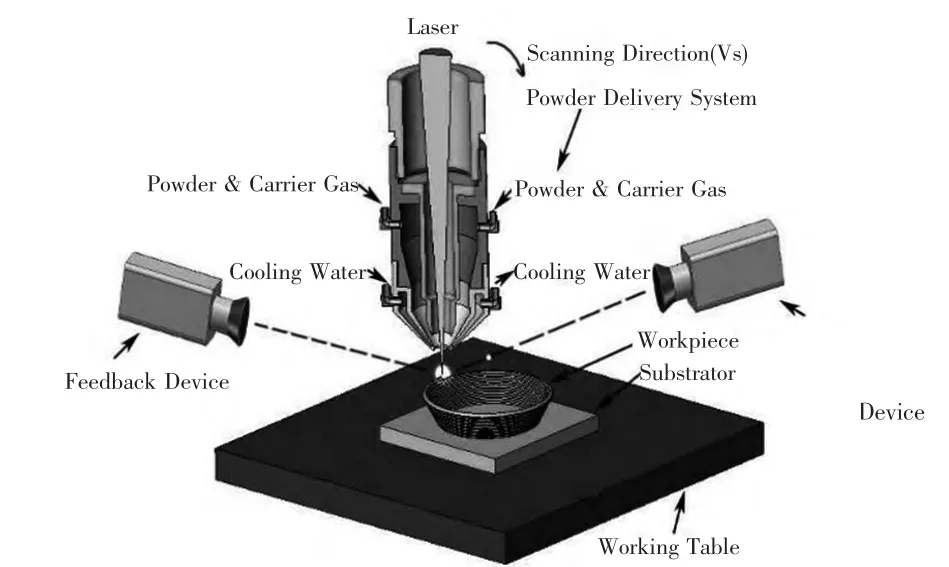

直接金属沉积DMD 也被称为激光熔化沉积LMD(Laser Melting Deposition)。它基于激光熔覆技术,用高能激光束局部熔化金属表面形成熔池,同时用送粉器将金属粉末喷入熔池而形成与基体金属冶金结合且稀释率很低的新金属层的方法。DMD 引入了RP 思想,根据CLI文件给定的路线,用数控系统控制激光束来回扫描,便可逐线逐层的熔覆堆积出任意形状的功能性金属实体零件,其密度和性能与常规金属零件完全一致。DMD 工艺的核心部件是反馈式同轴送粉装置,如图1 所示。

图1 DMD 反馈式同轴送粉装置Fig.1 DMD feedback type coaxial feeding device

聚集激光束、汇聚金属粉末、保护气体同时由喷嘴输出。聚集激光束将基体加热成一个熔池,金属粉末喷射到熔池里,保护气体将熔池区域与空气隔离,避免氧化,反馈传感器将烧结成型的高度信息加以反馈,若烧结位置高于系统指定层高度时,系统将光闸关闭,无激光输出;反之则激光光闸开启进行烧结填充,从而控制烧结成型的高度。整个过程中保持均匀、稳定、不间断的送粉。

2.2 DMD 的应用

在DMD 技术中由于激光熔覆的快速凝固特征,使其制造的金属零件具有优良的质量和强度,因此在模具制造、工具修复改造、表面硬化处理等方面有较成功的应用。

(1)模具制造。传统水冷模具制造都是在工具钢毛坯上通过钻些交叉直孔形成简单的水冷管道,只有很少的管道可以延伸到模具表面附近的热集中区域,且很难在工具钢内部植入导热率高的金属材料,因此热传递效率低。DMD 工艺既可以实现在模具内部植入高导热率金属材料又可以成型与模具表面走向一致的水冷管网并在三维空间上环绕。从而显著增强了模具的使用性能、大大提高热传导率、延长模具使用寿命、显著提高生产力。

(2)工具的修复与改造。在工具修复方面,传统的修复过程由于修复前后都要进行热处理,极易导致零件制造质量不合规格。DMD 工艺可以修复裂纹、修补受损部位以及热裂纹或者被腐蚀的表面特征。其优点在于可消除传统焊接修复工艺的热影响区(HAZ)并且修复部位与母体之间以同样成分和全密度达到冶金结合。另外,调整合适的输入热量和控制冷却速率可以消除传统工艺必须的修复前后热处理过程,从而消除工具变形。将该技术应用于报废工具改造成新工具上,可节约65%工具开发费用,并且缩短75%交货时间。

(3)表面硬化处理。利用DMD 工艺技术可以使不同材料间形成强度很高的冶金结合。在工具表面沉积钴基硬合金和镍基合金等耐磨耐高温材料,可使工具在高温、热冲击环境条件下依然保持良好的强度和硬度,这种方法的涂覆厚度是传统CVD 或PVD 等工艺的10~500 倍以上,涂覆后工具使用寿命延长2~3 倍,大大提高生产力。

3 LENS 技术的工艺原理及应用

3.1 LENS(Laser Engineered Net Shaping)的工艺原理

LENS 即激光工程化净成型是由美国Sandia 国家实验室首先提出的,将RP 技术和激光熔覆技术相结合,快速获得致密度和强度均较高的金属零件的一种方法。它的工艺特点和成型方式与DMD 相似,采用大功率激光器、利用同轴送粉装置、根据激光熔覆原理和快速成型技术特征进行分层沉积成型全密度金属功能零件。与DMD 的不同之处在于送粉装置,LENS 系统采用三个分立的粉末喷嘴从三个等角方向向激光熔化的熔池里喷射金属粉末,而在DMD 系统中粉末喷射是呈圆锥环状聚集到熔池里。图2为LENS 同轴送粉装置。

图2 LENS 同轴送粉装置Fig.2 LENS coaxial feeding device

该同轴送粉器包括送粉器、送粉头和保护气路三部分。送粉器包括粉末料箱和粉末定量送给机构,粉末的流量由步进电机的转速决定。为使金属粉末在自重作用下增加流动性,将送粉器架设在2.5m 的高度上。从送粉器流出的金属粉末经粉末分割器平均分成四份并通过软管流入粉头,金属粉末从粉头的喷嘴喷射到激光焦点的位置完成熔化堆积过程。全部粉末路径由保护气体推动,保护气体将金属粉末与空气隔离,从而避免金属粉末氧化。

3.2 LENS 的应用

LENS 目前主要应用领域包括:单件小批量零件直接成型、原型制造、工具制造及其修理、医疗应用等方面。

LENS 工艺是直接由CAD 数据驱动的,因此对于单件小批量、结构复杂的零件制造比传统工艺既省时又节约成本,零件的使用寿命普遍高于零件设计要求水平。另外,LENS 添加成型的特点使它在加工成型过程中的材料浪费率极低,在材料昂贵的航空航天工业中,LENS 工艺特别适合用来直接成型小批量金属功能零件。美国在武装直升机、AIM 导弹、波音7×7 客机、F /A-18E /F、F-22 战机等方面均有实际应用,我国王华明教授团队也在大型客机C919 的设计制造中成功应用了该项技术。

LENS 在工具制造及修理方面的应用与DMD 类似。除此之外,LENS 在医疗中也有应用。通过该工艺可制造出替代身体骨骼组织的金属骨骼或者金属加固件,使病人恢复健康。与传统金属骨骼制造工艺相比LENS 制造的骨骼成本低、使用寿命长、材料范围广性能好、可制造形状复杂的金属骨骼、与身体组织亲和紧密、排异性小。

4 局限及展望

随着全球经济飞速发展和国际竞争日益激烈,激光熔覆直接制造金属零件的工艺也进一步成熟,它对于现代技术快速、柔性、多样化、个性化发展的需求十分适应,在新型汽车制造、航空航天重要零件的局部制造与修复、模具快速制造、修复与翻新、新型武器装备中的高性能特种零件和民用工业中的高精尖零件的制造领域将具有极好的应用前景。但其目前仍然存在一些不足:如工艺过程复杂、工艺参数众多、耦合关系强、工艺参数难确定;成形精度较差,后处理工作量大,效率不够高;成形件性能受工艺影响的组织、性能、分布规律缺乏系统研究;金属粉末多为特制粉末,通用性较低而且价格昂贵等。

针对目前激光熔覆直接制造金属零件存在的问题,今后的研究工作着重在:进一步研究激光熔覆制造过程中关键因素的实时检测与闭环控制;研究提高零件的尺寸精度和形状精度;研究获得高质量、无缺陷特定材料金属零件的优化工艺;研究无支撑条件下进行的堆积;特种CAD/CAM 软件的开发等方面。以上问题的解决将使激光熔覆直接制造金属零件技术有一个全面的飞跃,使该技术能得到更加广泛的应用。

[1]卢秉桓.RP 技术与快速模具制造[M].西安:陕西科技出版社,1998.

[2]竹林泉,白培康,朱江淼.快速成型与快速制造技术[M].北京:国防工业出版社,2003.

[3]刘伟军.快速成型技术及应用[M].北京:机械工业出版社,2005.

[4]曾光.金属零件3D 打印技术的应用研究[J].中国材料进展,2014,6.

[5]卢秉桓.增材制造(3D 打印)技术发展[J].机械制造与自动化,2013,6.