小型薄壁零件数控车加工技术

■长治清华机械厂 (山西 046012) 万 庆 李晓波

小型薄壁零件数控车加工技术

■长治清华机械厂 (山西 046012) 万 庆 李晓波

摘要:通过对小型端面薄壁零件加工难点分析,设计了零件加工工装,改进了加工工艺,从而保证了小型端面薄壁零件的加工质量。

利用数控车床进行端面薄壁零件加工时,存在以下加工难点:①工件受装夹力变形。工件端面壁薄,在夹紧力作用下易产生变形,影响工件的尺寸和形状精度。②工件车削过程中受热变形。工件切削加工过程中产生热变形,影响工件尺寸精度。③加工振动变形。在径向切削力作用下,加工过程中产生的振动和变形将导致工件表面粗糙度值超差。

综合以上因素考虑,需要根据图样要求设计加工夹具,合理选择刀具几何参数及切削用量来保证工件技术要求。

1. 零件结构及技术要求

图1所示为一典型的小型端面薄壁零件。材料为高强度硬铝2A12-H112(GB/T 3191-1998),外径为10mm,内径为6mm,端面壁厚仅为0.07mm。技术要求:薄膜处用10倍放大镜检查,不得有划痕。

该零件尺寸小,装夹不易实现;且零件为硬铝材料,较大夹紧力易造成工件塑性变形,从而影响加工精度;端面厚度要求为(0.07±0.005)mm,加工过程中受夹紧力和切削力及切削热影响,极易变形,很难保证要求。

图1

2. 端面薄壁零件加工难点

(1)装夹不当易变形,壁厚尺寸不易控制。从零件图样及技术要求来看,零件加工要考虑保证工件的尺寸精度、定位精度,制定合理的加工工艺;同时装夹过程中尽可能减小零件的加工变形,选用合理的装夹方案。

此零件加工的难点一方面在于端面厚度尺寸不易控制,加工过程中极易变形;另一方面车削过程中的受力点与夹紧力作用点不容易控制,车削过程中产生弹性变形,导致成品的平面度和平行度超差。

在加工端面薄壁时,如果采用自定心卡盘的装夹方式,会因工件长度较短,找正困难;上道工序端面加工留0.2mm余量,但松开自定心卡盘后,会因零件的弹性恢复,使已车削端面变成边沿薄中间厚的弧面,这样将导致零件的塑性变形,最终导致精镗工序时,端面加工破裂。因此在加工过程中必须考虑如何装夹定位的问题。

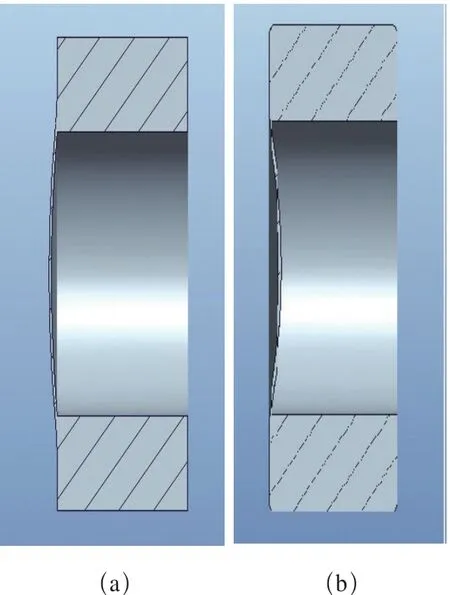

(2)切削热对加工精度的影响。车削过程中,切削热的产生不可避免,因为零件切削层金属的弹性/塑性变形,刀具与零件、刀具与切屑间的摩擦所消耗的能量,绝大部分转化成切削热。在车削薄壁零件时,为保证端面厚度尺寸,通常采用单面车削的方式,导致零件单面受热,薄壁两面间形成温差而变形,造成几何形状误差,易形成凸状或凹状,产生缺陷如图2所示,零件加工精确度难以控制。

综上所述,决定采用专用夹具装夹的方式来解决零件装夹定位问题。

3. 薄壁零件加工工艺改进

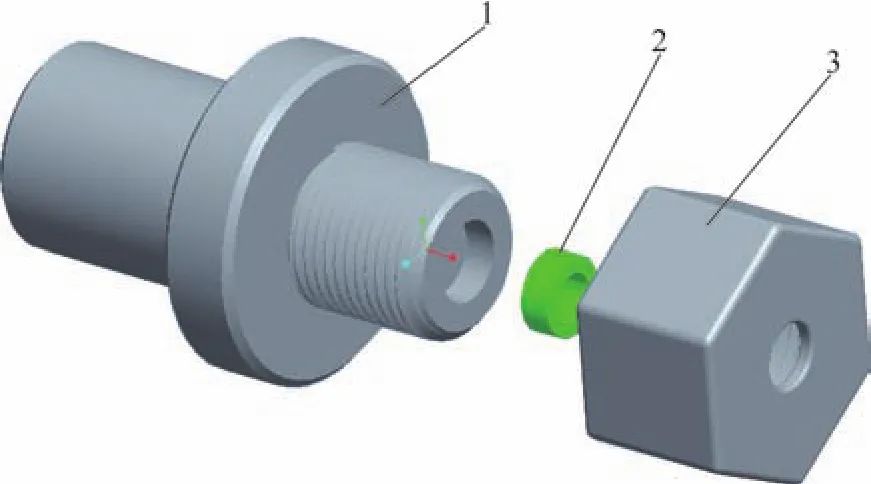

(1)夹具设计:根据零件结构特点设计专用夹具如图3所示。

图2

图3

图4所示为薄壁零件在夹具中的安装图。利用工件外圆及左端面作为定位基准面,通过其与过渡联接法兰凹槽的端面和外圆相配合,限制工件沿径向方向的旋转及移动自由度,通过联接套的固定限制工件沿轴向方向的自由度。

(2)零件定位装夹方法:车削加工时,将过渡联接法兰夹持在数控车床的自定心卡盘台阶处紧靠卡爪,用百分表校正过渡联接法兰的外圆及端面。零件以左端面为基准,对正过渡联接法兰凹槽端面,外圆相配合;通过螺纹联接紧固联接套,并限制零件的轴向移动。采取这种装夹方式,能避免直接装夹带来的表面损伤;变径向夹紧为轴向夹紧,工件不受装夹力影响,靠轴向端面定位,使夹紧力沿工件圆周方向分布,减少夹紧变形;同时避免卸拆带来的弹性变形,实现一次装夹粗、精镗内孔及端面,避免重复装夹引起的塑性变形;另一方面,夹具凹槽与工件圆周面、薄壁端面紧密接触,也起到了散热作用。

(3)刀具材料选择:工件材料为2A12,是一种高强度硬铝,其抗拉强度σb≥410MPa;屈服强度σ0.2≥265MPa。为确保加工精度,选择白钢刀作为镗刀刀具材料,刀具的几何角度一次磨削成形。

(4)刀具几何参数选择:在车削过程中,切削力的产生是必然的,但通过合理选择刀具几何角度可以改变其大小。精镗内孔时,刀柄刚度要求高,车刀的修光刃不易过长(选取0.2~ 0.3mm),刃口锋利。刀具几何角度如图5所示。

图4

图5

(5)切削用量选择:切削用量的选择直接影响切削力的大小。切削速度增加时,切屑在较短时间内被切除,绝大部分切削热被切屑带走,减少工件热变形;其次,由于切削速度高,切削层材料软化部分减少,减少零件加工的变形,有利于提高加工表面质量,但容易产生振动。当进给量较少时,振幅较大。建议切削用量选择切削速度ν=80 ~100m/min,切削深度τ=0.01 ~0.03m m,进给量为0.11~0.16mm/r。

(6)切削液选择:车削过程中产生的热变形,会破坏零件与刀具相对运动的准确性,因此利用切削液的冷却来降低切削工作区的温度,同时还能达到润滑的效果,降低零件表面粗糙度值。根据经验,选用混合切削液可有效提高零件加工表面质量并延长刀具寿命。

4. 结语

通过实际数控车削加工,证明加工生产工艺流程,夹具设计、刀具及几何角度选择,切削用量的选择合理,减少了装夹校正时间,提高了生产效率,且这种加工方式能有效保证零件加工精度,尤其是壁厚尺寸,甚至可以控制得更精准。

收稿日期:(20150116)