锯齿形切屑对切削力影响试验研究

■大连理工大学机械工程学院 (辽宁 116024) 刘文静 高 毅 王敏杰 魏兆成

锯齿形切屑对切削力影响试验研究

■大连理工大学机械工程学院 (辽宁 116024) 刘文静 高 毅 王敏杰 魏兆成

摘要:高速切削容易产生锯齿形切屑,而当前切削力理论研究还仅以带状切屑为基础,尚未涉及锯齿形切屑的问题。通过对不锈钢材料进行切削试验,研究分析了锯齿形切屑对切削力的影响规律。试验结果表明,随着切削速度增加,切屑形态由带状切屑向锯齿形切屑转化。切削力在低速时稍有增大,随着切削速度增加而快速减小。在锯齿形切屑形成的临界点处,切削力下降趋势有明显的突变。

金属切削是机械加工的最主要方法,随着机床、刀具及难加工材料等技术的不断发展,金属切削加工理论与应用研究一直长盛不衰。切屑形成机理和切削力的研究是金属切削加工领域的两大主要基础课题,早在19世纪40年代就已有切屑形成机理和切削力的研究报道。

切屑形成机理的研究可大致分为三部分,一是理论分析高速切削锯齿形切屑产生的临界判据、断裂条件等,二是试验研究锯齿形切屑形成的微观形貌、组织相变等,三是应用数值方法模拟锯齿形切屑的形成过程。然而当前切屑形成机理的研究与宏观切削力几乎没有关联,而实际加工中关注最直接的物理量就是切削力。关于切削力预报模型的研究主要有两大分支,一是基于切削原理的理论分析模型,二是基于试验辨识的经验系数模型。然而这两大分支都假设切屑是连续的带状屑,而锯齿形切屑是高速切削加工最显著的特点,因此现有的切削力模型无法适用于高速切削加工。

高速切削是金属切削加工技术发展的必然趋势,因此有必要研究高速切削过程锯齿形切屑对切削力的影响规律。不锈钢材料在国防军工、能源动力等领域应用广泛,且切削加工中比较容易产生锯齿形切屑。

本文以沈鼓集团叶轮加工常用的特种不锈钢FV520为研究对象,通过大量正交车削试验,研究分析当切屑形态由带状切屑转变为锯齿形切屑过程中,相应切削力的变化规律。

表1 FV520(B)不锈钢化学成分

表2 FV520(B)不锈钢物理性能

表3 切削速度值

1. 试验

(1)试验条件。试验材料为FV520(B)不锈钢,其化学成分及物理性能如表1、表2所示。切削机床为CA6140A卧式车床,刀片选用耐磨性好、韧性高且组织比YG6和YG8更为细小的YD201硬质合金刀片,每次试验后更换刀具以保持刀尖锋利。

(2)试验方案。试验方案设计如下 :① ap=2mm,f=0.2mm/ r。②ap=2mm,f=0.3mm/r,切削速度如表3所示 ,表中共有10组

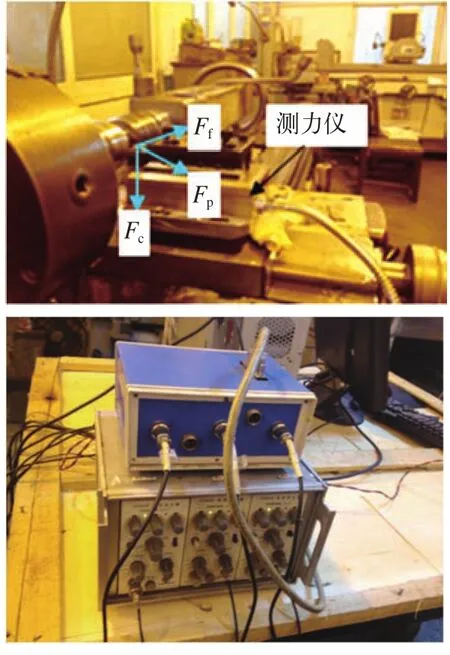

不同的切削速度,每组重复做3次,每组切削参数均在干切削条件下进行车削试验,并取其切屑试样。试验现场如图1所示。

图1 试验现场

(3)切削力分析和切屑形态的观测。试验中使用压电晶体动态测力仪测量切削力,采样频率60kHz,取3次试验的平均切削力值作为试验结果,将切削得到的切屑试样垂直镶在牙托粉中,通过研磨、抛光和腐蚀,制成显微观察试样,用LELCSAMEF4A金相显微镜进行显微观察,记录切屑形态。

图2 ap=2mm,f=0.3mm/r时切屑形态变化

图3 ap=2mm,f=0.2mm/r时切屑形态变化

2. 试验结果和分析

图4 切向力Ft和主切削力Fc的变化曲线

(1)切屑形态分析。由金相显微镜观测不同切削条件下典型切屑形态如图2、图3所示。由图可知,切屑由最初的带状连续切屑逐渐转变为锯齿状切屑,且在速度分别达到v=60m/min和v=136m/min时,切屑由带状切屑向锯齿形切屑转变,此速度后,锯齿形切屑的齿形越来越明显。

(2)切削力分析。试验得到不同切削条件下的切削力结果如图4所示。由图可知,切削力整体呈现先增大后变小的趋势,试验①和②分别在切削速度为60 m/min和136m/min时切削力明显降低。综合图2、图3中切屑形态的变化过程和图4中切削力的变化曲线可知,切削力的突变点正是切屑形态由带状向锯齿状转变的临界点,随锯齿形切屑的齿形越来越明显,切削力变化也趋于缓慢。

从切削加工机理以及锯齿形切屑的形成机理来分析,切削力随切削形态变化的可能原因如下:当切削过程中产生连续带状切屑时,随着切削速度的提高,切削层材料的应变硬化效应和应变率硬化效应会大于瞬时温升引起的热软化效应,因此切削力会有一定程度的增大。而当锯齿形切屑开始形成时,切削层材料绝热温升引起的热软化效应大大超过剪应变和剪应变率硬化效应,使其剪切变形抗力明显减小;另一方面,锯齿形切屑的形成有利于材料的断屑,降低切削变形程

度,从而减小刀具磨损,降低切削力。因此,锯齿形切屑形成的瞬间会发生切削力明显减小的现象。当锯齿形切屑形成后,这种影响越来越小,因此,切削力的变化不再明显,最终趋于稳定。

3. 结语

通过对FV520不锈钢车削试验,研究了切屑形态转变对切削力的影响,结果显示,随着切削速度增加,切屑形态由带状切屑向锯齿形切屑转化,切削力先小幅增大再迅速减小,在锯齿形切屑形成的临界点处,切削力下降趋势有明显突变,锯齿形切屑产生后,切削力下降趋缓,在锯齿形切屑形成阶段,切削力的波形图与锯齿形状基本吻合。这说明锯齿形切屑对切削力有显著影响,现有的以带状切屑为前提的切削力模型在锯齿形切屑发生后已不再适用,迫切需要研究考虑锯齿形切屑产生建立的切削力模型,以促进高速切削技术的深入应用。

参考文献:

[1] Merchant M E.Mechanics of Metal Cutting Process,Part I,Orthogonal Cutting and A Type 2 Chip[J].Journal of Applied Physics,1945(16):267-275.

[2] 李国和.基于线性扰动分析的高速切削过程绝热剪切预测研究[D]. 沈阳:大连理工大学,2009.

[3] 段春争,王敏杰,李国和,等.高速切削锯齿形切屑内绝热剪切带微观特征研究[J].爆炸与冲击,2007(1):91-96.

[4] 周泽华. 金属切削原理[M]. 上海:上海科学技术出版社,1993.

收稿日期:(20150404)