插铣技术在大型深腔零件中的应用

■天津航天长征火箭制造有限公司 (300457) 李 昂 姚 辉 赵 怡■首都航天机械公司 (北京 100044) 郑 骥

插铣技术在大型深腔零件中的应用

■天津航天长征火箭制造有限公司 (300457) 李 昂 姚 辉 赵 怡

■首都航天机械公司 (北京 100044) 郑 骥

随着社会的进步,科技的发展,在机械制造行业中从加工工艺方面来看,航空航天事业、汽车行业、模具制造工业最能够反映出机械加工的水平,其中航天航空业的产品具有批量小、加工工艺精度高、结构复杂及金属去除率大的特点。这就使得航空航天零部件出现加工难度大、加工周期长、加工效率低等现象。

以往的平面加工技术、曲线加工技术以及曲面加工等技术已经不能满足生产周期的需要。此时插铣法成为提高零部件加工效率的方法之一。插铣是一种新的铣削方式,在我国机械加工行业中发挥着非常重要的作用,也被广泛的应用在航天、航空两大领域中。

零件要求

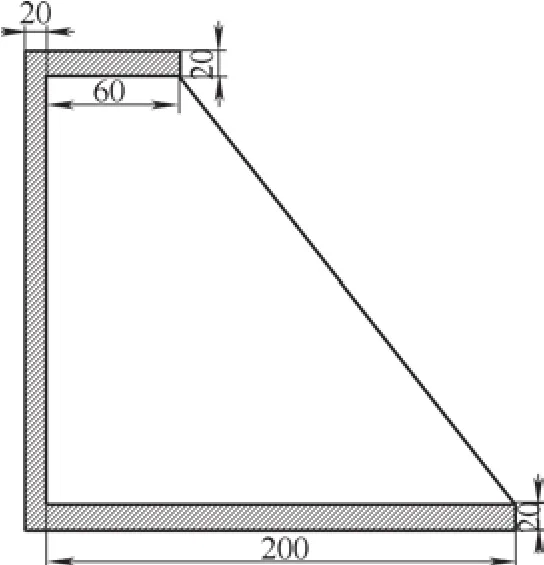

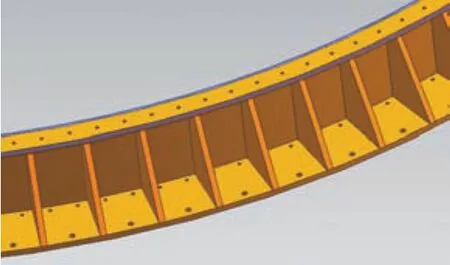

某零件局部腔体如图1所示,腔体最大深度为200mm,四周壁厚20±0.3mm,所有网格均布在直径5m左右的分度圆上(见图2)。该零件在过渡段与发动机机架间起着连接作用,若网格的加工尺寸不均匀导致在拉力相同的情况下会在尺寸薄弱的地方出现裂纹,甚至出现断裂等问题,从而影响整体的结构强度。

加工难点

此零件采用整体锻环机加成形,金属去除率大,网格分布在5m的圆柱面上,并且网格侧壁呈向心的形式,需使用大型5轴设备采用多轴加工的方法进行铣削,加工方法常选用直径较大的刀具粗加工去除大量材料,再选用直径较小的铣刀精加工型腔。由于腔体很深,在加工过程中刀具的悬伸比极大,这样一来使得刀具刚性极差,加之工件本身的结构工艺性较差,因此在加工中往往会出现颤刀和让刀现象,导致加工出的零件壁厚不均匀。在精加工型腔侧壁与底面时选用的刀具直径比较小,在加工到网格4个拐角时刀具的切宽较大,刀具受到的抗力增大极易造成刀具折断或者机床主轴“憋死”。

图1 零件结构示意图

图2 零件结构局部示意图

原加工工艺流程

原加工工艺流程如下:检验毛坯→粗车端面→粗车内外形→振动时效→检验→半精车端面→半精车内外形→粗铣→钳工→振动时效→检验→精车端面→精车内外形→钳工→精铣→钳工→钻孔→钳工→其他辅助加工。

根据工艺流程中的精铣工序,目前使用“型腔铣”模块对工件进行精加工,由于粗加工选用了直径较大的刀具加工,在零件4个拐角处会有较大余量,为保证加工质量,精加工所选用的刀具直径不宜过大,这样一来,精加工刀具经过4个圆角处切宽骤然增加数倍极易造成主轴因切削抗力过大而“憋死”,从而导致零件的报废。

改善方案

针对加工现状结合插铣法的优点对原加工工艺进行优化,加工方法简单有效,变形量小。刀具在装夹后悬出长度较大,这对于深腔类零件的加工十分有利,能实现对难加工材料(钛合金、高温合金)的开槽加工。与常规型腔加工方法相比,插铣法的加工效率高,时间短,产品的适应性高,既适合单件小批量生产,也适用于多件大批量生产,因此是一种新型的加工技术,我们最终采用了“插铣法”对零件进行精加工。

插铣法基本原理

插铣法也称为主轴(Z轴)铣削法,是用来解决零件高金属切除率最有效的加工方法之一,在遇到需要快速切除大量金属材料的零件时,选用插铣法可将加工时间成倍的减少。此加工方法的原理是:刀具连续地轴向或者径向运动,迅速大量地去除多余材料。在加工典型深腔体零件时,常需要去除大量的材料,此时插铣加工比型腔加工法更有效且迅速。

实施过程

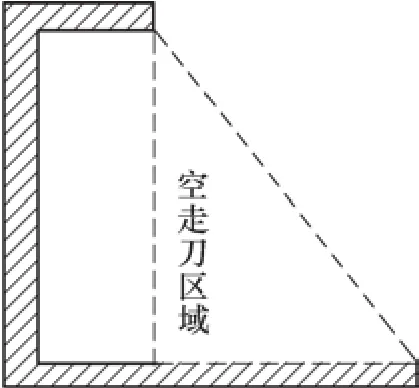

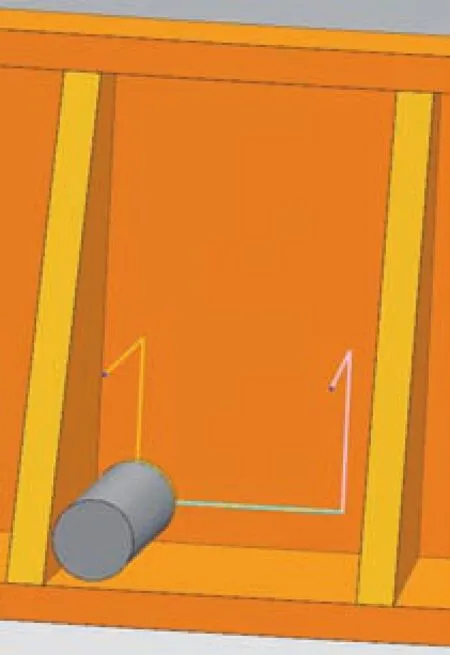

(1)原加工(型腔铣)的编程方式:由于零件直径较大,分布网格多且变形,为了降低零件变形对精加工造成的影响,在精加工时按照象限位置将零件分为A、B、C、D4个区域的方式进行编程,如图3所示,零件网格深为200mm,若采用刀长超过200mm的铣刀加工时会出现悬伸比过大,加工后的零件表面振纹达不到设计要求等问题。网格侧壁形状呈倾斜在精铣虚线区域网格侧壁时会出现大量空走刀的刀路轨迹,如图4所示,为了解决上述问题,在加工此零件时采用了将同一网格拆分为3部分进行加工的编程方式。

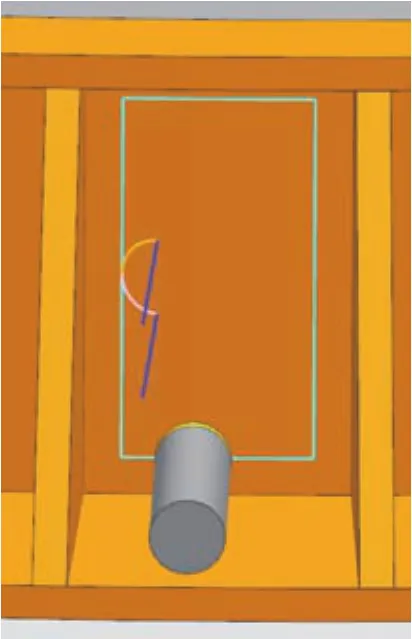

将空走刀区域利用加工软件的“可变轮廓铣”指令配合辅助线的方法将空走刀区域的加工余量去除,如图5所示。

当空走刀区域的加工余量去除后,剩下的未加工区域在规划走刀轨迹时就不存在空走刀的问题,可以利用“可变轮廓铣”指令进行加工,如图6所示。

当网格的侧壁全部加工后,利用“可变轮廓铣”指令将网格呈圆柱面的底面加工出来,如图7所示。

图3 区域划分示意图

图4 空走刀区域示意图

图5 刀轨示意图

图6 刀轨示意图

图7 刀轨示意图

图8 网格圆角示意图

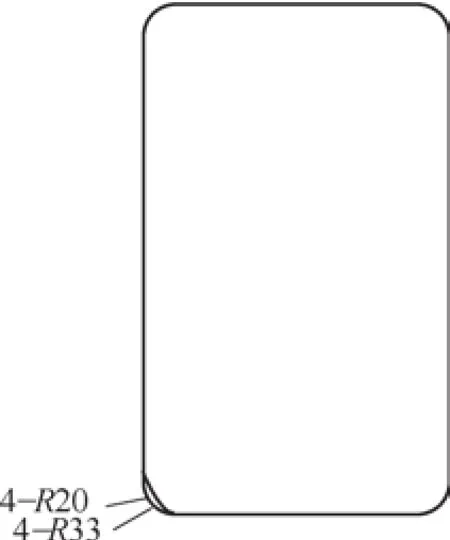

(2)插铣加工的编程方式:由于受到机床和加工余量的限制,如图8所示。网格粗加工时选用的刀具直径为66mm,

精加工时设计要求的网格圆角为R20mm,铣刀加工到网格4个圆时切削量最大,导致机床的瞬时切削力大,为了减少机床的瞬时切削力需要降低加工参数,从而大大降低了加工效率。

插铣铣削的优点之一是粗加工中能获得较高的生产效率,但要得到较高的表面加工质量,需很小的步距加工。插铣加工由于受Z向力、径向力较小,如图9所示,加工表面的垂直度较高,表明插铣铣削的加工稳定性非常好。在插铣过程中,如图10所示,由于插铣铣削的特殊性,切削深度并不会对振动造成较大的影响,随着切削深度的增大,稳定性反而变好,而当切削宽度很小时,由于主轴受力的不平衡,主轴产生横向挠度使得切削反而不稳定。

图9 插铣刀轨示意图

图10 插铣实际加工示意图

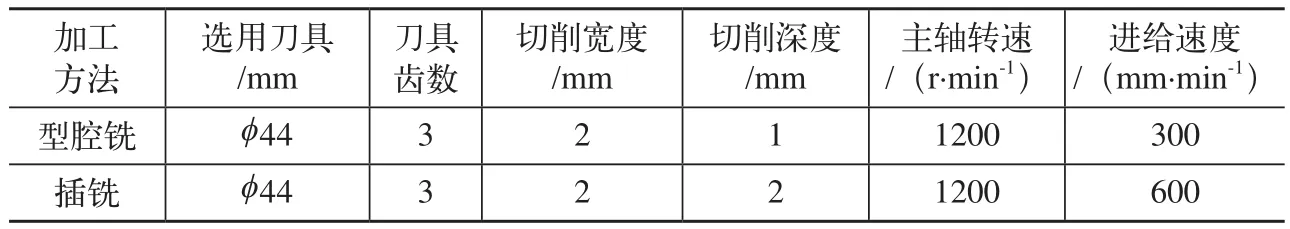

两种加工参数对比表

加工效果对比

由附表我们可以看出,加工腔体深为200mm的零件时,型腔铣加工一个网格需要循环200次,整个零件网格数约为100个,加工整个零件需要循环近20 000次,加工周期长,加工效率极低;插铣加工一个网格需要循环100次,整个零件网格数约为100个,加工整个零件需要循环近10 000次并且插铣后的进给速度是原来的1倍,采用插铣后的加工效率较传统加工效率提高了约300%。

结语

插铣技术是一项正在发展的新型加工技术,由于插铣具有效率高、快速切除大量金属的优点,并且非常适合于加工难加工材料 (如钛合金)和一些复杂曲面的零件,因此在许多领域,尤其是在航空航天领域正在逐步扩大应用。目前国内外各大高校、科研机构以及一些公司开发部门对插铣相关技术的关注不断加深,使得对插铣的研究不断深入,从而对其切削机理更加了解,适用于插铣的CAD/CAM 软件和插铣专用刀具也会不断完善和发展。

参考文献:

[1] 机械工程手册编辑委员会. 机械工程手册[M]. 北京:机械工业出版社,1996.

[2] 赵如福. 金属机械加工工艺人员手册[M]. 上海:科学技术出版社,1979.

[3] 严爱珍,李宏胜. 机床数控原理与系统[M]. 北京:机械工业出版社,2003.

[4] 来建良,王道宏,吴晓苏. 数控加工技术[M]. 杭州:浙江大学出版社,2004.

收稿日期:(20150511)