基于宏观能量理论与微观磨损机制的滚刀磨损量预测

杨延栋, 陈 馈, 张 兵, 郭 璐

(盾构及掘进技术国家重点实验室, 河南 郑州 450001)

基于宏观能量理论与微观磨损机制的滚刀磨损量预测

杨延栋, 陈馈, 张兵, 郭璐

(盾构及掘进技术国家重点实验室, 河南 郑州450001)

摘要:为了准确预测全断面岩石掘进机长距离掘进硬岩地层的滚刀更换与使用量,量化滚刀检修、更换的时间与费用,从滚刀磨损宏观能量转换入手,基于能量磨损理论,通过分析摩擦功与磨损体积之间的关系,建立滚刀宏观能量理论的磨损量预测模型;从滚刀磨损的微观磨损机制入手,基于磨粒磨损机制,通过分析微观磨粒犁沟与滚刀宏观磨损量的关系,建立滚刀微观磨损机制的磨损量预测模型。通过某引水隧洞工程的现场磨损数据与掘进参数对2种预测方法的可行性进行验证,结果表明: 2种预测模型对滚刀磨损量的预估具有一定的参考;提高预测结果的准确性需通过实验方法建立关键参数的选取准则。

关键词:全断面岩石掘进机(TBM); 盘形滚刀; 磨损量预测; 能量磨损理论; 磨粒磨损机制

0引言

盘形滚刀作为TBM的主要破岩工具,滚刀检修、更换花费的时间与费用往往占到施工时间与费用的1/3左右[1],所以滚刀的磨损直接关系到施工工期和工程造价。滚刀磨损预测的研究主要集中在磨损状态的预测与磨损量的预测2个方面,对于盾构施工,滚刀的检查与更换频率较低,但滚刀在密闭的环境中工作,滚刀的检查不易开展,滚刀磨损状态的预测对滚刀更换时机的把握较为重要;对于TBM长距离掘进硬岩施工,滚刀在敞开式的环境中工作,滚刀检查方便,但磨损严重、更换频率高,滚刀磨损量的预测对整个工程施工工期与工程造价的控制尤为重要,且磨损量预测相比磨损状态预测要求更高。

国内外对于滚刀磨损量的预测已开展了许多相关研究,美国科罗拉多矿业大学提出了基于磨蚀性指数(CAI)的滚刀寿命预测CSM模型[2];挪威科技大学建立了基于挪威磨蚀值(AVS)的滚刀寿命预测NTNU模型[3]; Lihui WANG等[4]通过滚刀磨损引起的盾构比能的变化来预测滚刀的磨损量;ZHANG Zhaohuang等[5]通过分析滚刀刀刃破岩点弧长预测滚刀的磨损量;赵海鸣等[6]基于滚刀磨粒磨损机制建立了滚刀磨损量模型,并通过滚刀磨损而引起质量减少的试验进行了验证;李丰华等[7]基于接触力学,从能量的角度出发建立了盘形滚刀磨损量的估算方法。

上述国外的2种滚刀磨损量预测方法使用时需配备专用的室内实验设备对相关指标进行测试,实验方法通用性差,在国内难以得到广泛的推广;上述国内的2种预测方法为滚刀磨损量的预测提供2种思路,滚刀磨损量的预测可以从宏观和微观2个方向开展研究。

从宏观角度看,滚刀磨损是岩石对刀刃的摩擦功产生的能量在材料内部不断积累,最终导致材料以磨屑的形式从刀刃表面脱落并释放能量的过程;从微观角度看,滚刀磨损是岩石中的硬质磨粒对刀刃表面进行磨削,在刀刃表面形成犁沟,产生多次变形,最终导致表面材料脱落的过程。因此,从宏观和微观2个方面分别建立滚刀磨损量的预测模型,为滚刀磨损量预测提供可行的方法。

1基于宏观能量理论的滚刀磨损预测

盘形滚刀的滚压破岩是在垂直力的作用下在岩石切入一定的深度,在滚动力的作用下在掌子面上形成切槽,并将两相邻切槽之间的岩石剥落而实现的。若滚刀破岩为纯滚动运动,则滚刀破岩过程中磨损量相当小;而实际滚刀破岩过程中产生了非常严重的磨损,可见滚刀的滚压破岩过程中刀刃与岩石之间发生了滑动,由于滑动摩擦远远大于滚动摩擦,可见滑动摩擦是导致滚刀磨损的主要原因。

Fleisher提出了能量磨损理论,该理论认为摩擦过程中由于能量消耗而产生磨损,当一定体积的材料积累的能量达到一定临界值时,便以磨屑的形式从表面剥落,因此材料的磨损是能量转化和消耗的过程[8]。材料磨损消耗的能量由摩擦力做功所提供,由于纯滚动摩擦不做功,导致滚刀磨损的能量由滚刀与岩石的滑动摩擦功提供。建立摩擦功与磨损量之间的关系,便可以通过滚刀破岩过程中滑动摩擦做功来预测滚刀的磨损。

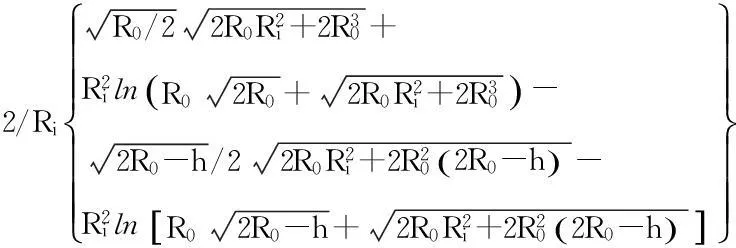

滚刀在完成一次侵深破岩的过程中,刀刃破岩点的滑移弧长为一条三维曲线[9],滑移比指滑移距离与总接触距离的比值。根据文献[10],正滚刀每转一圈,刀刃上每个破岩点的滑动距离Si的解析解为:

(1)

式中: R0为滚刀的直径; Ri为滚刀在刀盘上的安装半径; h为滚刀贯入度,即刀盘每转一圈滚刀切入岩石的深度。

滚刀每转一圈,刀刃破岩点与岩石的总接触距离为滚刀前进方向的半弧,则总接触距离

(2)

式中D0为滚刀的直径。

滑移距离与接触总距离的比值即为滚刀正常滚压岩石的滑移比

ξ=Si/l0。

(3)

滚刀正常磨损时,滑移比小,当滚刀发生偏磨时,滑移比为1,此时滚刀的磨损将大幅度增加;因此要尽量避免和减少因偏磨引起的滚刀非正常磨损。

滚刀每转一圈滑动摩擦力的做功

W0=FS0=2μFVξR0π。

(4)

式中: FV为滚刀垂直力,由TBM掘进推力提供,垂直于掌子面; S0为滚刀每转一圈的滑移距离; μ为滚刀与岩石的滑动摩擦系数。

滚刀每转一圈的体积磨损量

V1=IW0。

(5)

式中I为能量磨损率,即单位摩擦功造成的滚刀材料的体积磨损量。

TBM掘进L距离,滚刀的径向磨损量

X1=V1/2πR0T0·L/h·Ri/R0=μIξFVRi/T0R0·L/h。

(6)

式中T0为滚刀刀刃宽度。

其中,能量磨损率I通过岩石磨蚀实验仪[12]利用与滚刀材料相似的钢针对现场取样的岩石进行划痕实验获取,实验装置如图1所示。某引水工程现场岩样,通过实验获得岩石的CAI值的平均值为3.40,单位0.1 mm,即被磨损锥体的锥底直径为0.340 mm,钢针的圆锥角为90°,则可以获取钢针的磨损体积;钢针垂直方向的正压力为70 N,滑动的距离为10 mm,钢与石英岩、花岗岩的摩擦系数取0.23,则可获得滚刀材料的能量磨损率I为3.20×10-4mm3/J。

(a)

(b)

Fig.1Rock abrasiveness servo system and the measurement of stylus wear

2基于微观磨损机制的滚刀磨损预测

基于塑性去除机制的磨粒磨损是滚刀最主要的微观磨损形式,且滚刀的磨粒磨损属于三体磨损[11]。

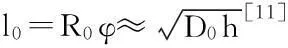

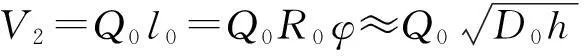

针对基于塑性去除机制的磨粒磨损,麻省理工大学的Ernest Rabinowicz教授根据微量切削假说,建立了将磨粒看成圆锥体的硬质颗粒在软材料上滑动,并犁出一条沟的磨粒磨损模型[13](如图2所示)。图2中,圆锥体半角为θ,锥底直径为2r(即犁出的沟槽宽度),压入深度为x,滑动距离为l,被磨损材料的屈服强度为σs。

图2 磨粒磨损模型

在垂直方向的投影面积为πr2,磨粒滑动时只有半个锥面(前进方向的锥面)承受载荷,假设接触面上磨粒有N个微凸体,则N个微凸体的法向载荷

FV=N·πr2/2·σS。

(7)

由式(5)得:

N=2FV/πr2σS。

(8)

将犁去的体积作为磨损体积,投影面积为一个三角形,单位移动距离的磨损体积

Q0=N·rx=2FV/πr2σS·r·r/tanθ=2FV/πσStanθ。

(9)

考虑微凸体相互作用产生磨粒的概率数K,则单位滑动距离的磨损体积

Q0=K2/tanθ·FV/πσS=KS·FV/πσS。

(10)

式中KS为磨粒磨损系数,它是几何因素2/tanθ和概率数K的乘积,KS与磨粒硬度、形状尺寸以及起切削作用的磨粒数量等因素有关。可见,Ernest Rabinowicz的塑性去除磨粒磨损理论基于磨损发生的概率论。

根据文献[14],滚刀的磨粒磨损属于三体磨损,且材料属于多种,因此计算滚刀磨损时,初选磨粒磨损系数为2×10-3。

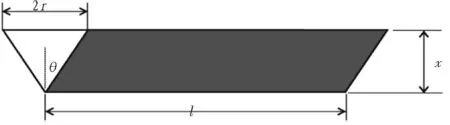

滚刀每转一圈的磨损体积

(11)

TBM掘进L的距离,滚刀的径向磨损量

X2=V2/2πR0T0·L/h·Ri/R0

(12)

32种预测模型的工程验证与对比

某在建引水隧洞工程主洞采用8.02m的敞开式TBM进行掘进,刀盘上布置17″中心双刃滚刀4把,刀刃编号为1#~8#,刀间距为101.6 mm,中心刀允许的最大磨损量为25 mm;20″单刃滚刀43把,其中刀号9#~39#的31把滚刀为正滚刀,刀间距80.0mm,正滚刀允许的最大磨损量为35mm;刀号40#~51#的12把滚刀为边缘滚刀,刀间距依次减小,40#~44#允许的最大磨损量为25 mm,45#~49#允许的最大磨损量为19mm,50#和51#允许的最大磨损量为12 mm。该工程前800 m地层以石英岩和花岗岩为主,围岩以Ⅱ、Ⅲ类围岩为主,稳定性较好。石英岩干抗压强度为86.1~216MPa,石英含量为58%~97%;花岗岩干抗压强度为96.7~242MPa,石英含量为25%~30%,地层对刀具的磨蚀性强。

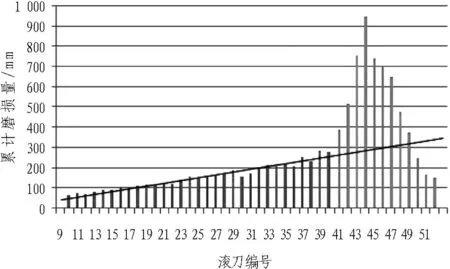

为了降低滚刀异常磨损对滚刀磨损量的影响,统计每个编号滚刀在TBM掘进前800m时多次更换的累计磨损量如图3所示(中心刀更换次数少,且经常发生偏磨,未进行统计)。从图3可以看出,正滚刀的累计磨损量随着刀号的增大(正滚刀安装半径与刀号呈正比)滚刀磨损量呈线性增加,边缘滚刀由于受力复杂,且容易偏磨,磨损量不规律。因此,针对TBM掘进100~800m(前100m为试掘进段,掘进参数有异常,不做统计),对每个刀位的正滚刀每隔50m进行一次统计,并将31把正滚刀的每50m累计磨损量的平均值记为实际磨损量;每50m内每个循环(每个循环1.8m)的掘进参数的平均值作为该50m的代表值,包括掘进推力、刀盘扭矩、贯入度等,对2种预测模型进行验证。

图3 滚刀累计磨损量柱状统计图

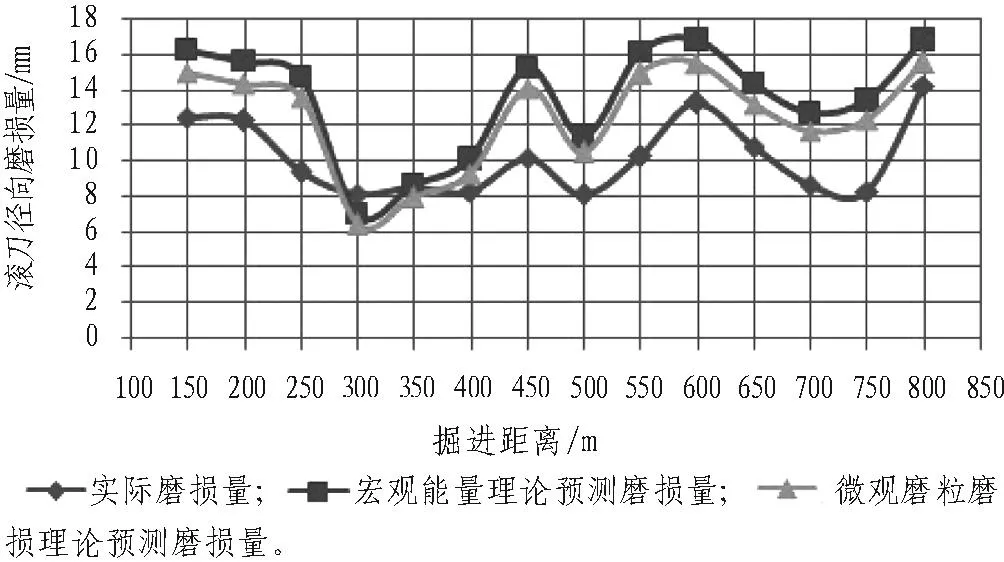

利用现场采集的掘进数据和滚刀磨损数据,通过宏观能量磨损理论建立的滚刀磨损预测模型式(6)和通过微观磨粒磨损理论建立的滚刀磨损预测模型式(12),计算滚刀的磨损量,并与实际磨损量进行对比。

滚刀的垂直力FV通过掘进推力除以刀具总数得到;滚刀的滚动力FR通过刀盘扭矩除以所有滚刀安装半径之和得到。钢对石英岩和花岗岩的摩擦系数μ取0.23,能量磨损率I已通过室内实验获得,取3.20×10-4mm3/J;磨粒磨损系数KS取2×10-3;滚刀破岩滑移比ξ通过式(3)得到。正滚刀均采用刀刃宽度的3/4、刀圈直径20″的刀圈,因此刀刃宽度T0取19.05mm,滚刀半径R0取254mm,滚刀的安装半径Ri取正滚刀的平均值2.12m,每50m统计磨损量一次,因此掘进距离L取50m。所使用刀圈的硬度为55~57HRC,取平均值56HRC,得刀圈屈服强度σs为1 854MPa。通过两种滚刀磨损预测模型计算得到的磨损量以及施工现场的实际磨损量如图4所示。

图4 2种滚刀磨损预测模型的现场验证

从图4可以看出: 2种预测模型每50 m掘进距离累计磨损量平均值预测结果的变化趋势与实际磨损量完全一致,初步验证2种滚刀磨损预测方法的可行性;虽然每一统计段磨损量预测值与实际值存在一定差异,但对滚刀使用量的预估有一定的参考性。产生差异的主要原因是预测模型中关键参数的选取存在一定的经验性,如宏观能量理论预测模型中的滑移比、摩擦系数以及能量磨损率,微观磨损机理预测模型中的磨粒磨损系数,这些参数需要通过室内实验确定,才能进一步提高预测模型的准确度。

4结论与讨论

从滚刀磨损的宏观能量转换入手,基于能量磨损理论,通过建立摩擦功与磨损体积之间的关系,建立了滚刀宏观能量理论的预测模型;从滚刀磨损的微观磨损机制入手,基于磨粒磨损机制,通过建立磨粒犁沟与滚刀宏观磨损的关系,建立了滚刀微观磨损机制的预测模型。

通过某引水隧洞工程TBM掘进前800 m的刀具磨损与掘进参数的数据收集,对2种预测模型的计算磨损量与实际磨损量进行了对比,验证了2种预测方法的可行性,对滚刀使用量的预估具有一定的参考性。

要进一步提高2种预测模型的准确性,需通过进一步的室内实验与现场试验对预测模型的关键性参数进行确定,形成可靠的参数选用准则。

参考文献(References):

[1]万志昌,沙明远,周雁领.盘形滚刀的使用与研究:TB880E型掘进机在秦岭隧道施工中的应用[J].现代隧道技术,2002,39(6): 1-12. (WAN Zhichang, SHA Mingyuan, ZHOU Yanling. Study on disc cutters for hard rock: Application of TB880E TBM in Qinling Tunnel[J].Modern Tunnelling Technology, 2002,39(6): 1-12.(in Chinese))

[2]Jamal Rostami. Development of a force estimation model for rock fragmentation with disc cutters through theoretical modeling and physical measurement of crushed zone pressure[D]. Colorado: Colorado School of Mines, 1997.

[3]Zare S, Bruland A. Applications of NTNU/SINTEF drill ability indices in hard rock tunneling[J]. Rock Mechanics and Rock Engineering, 2013,46(1): 179-187.

[4]WANG Lihui, KANG Yilan, CAI Zongxi, et al. The energy method to predict disc cutter wear extent for hard rock TBMs[J]. Tunnelling and Underground Space Technology, 2012(28): 183-191.

[5]ZHANG Zhaohuang, MENG Liang, SUN Fei. Wear Analysis of disc cutters of full face rock tunnel boring machine[J]. Chinese Journal oF Mechanical Engineering, 2014,27(6): 1294-1300.

[6]赵海鸣,舒标,夏毅敏,等.基于磨料磨损的TBM滚刀磨损预测研究[J].铁道科学与工程学报,2014,11(8): 152-158. (ZHAO Haiming, SHU Biao, XIA Yimin, et al. Study of wear prediction for TBM cutter based on abrasive wear model[J]. Journal of Railway Science and Engineering, 2014,11(8): 152-158.(in Chinese))

[7]李丰华.基于接触力学的盘形滚刀磨损量估算方法[D].天津: 天津大学,2012. (LI Fenghua. A method for estimating the wear of the disc cutter based on contact mechanics[D].Tianjin: Tianjin University, 2012.(in Chinese))

[8]温诗铸,黄平.摩擦学原理[M].北京: 清华大学出版社,2002: 350-351. (WEN Shizhu, HUANG Ping. Tribology principle[M].Beijing: Tsinghua University Press, 2002: 350-351.(in Chinese))

[9]张照煌.全断面岩石掘进机平面刀盘上盘形滚刀磨损研究[J].现代隧道技术,2007,44(6): 32-36. (ZHANG Zhaohuang. Study on the abrasion of disc cutters on full face rock tunnel boring machine[J].Modern Tunnelling Technology, 2007,44(6): 32-36.(in Chinese))

[10]张照煌,纪昌明.全断面岩石掘进机盘形滚刀刃破岩点弧长的解析解及应用研究[J].应用基础与工程科学学报,2009,17(2): 265-273. (ZHANG Zhaohuang, JI Changming. Analytic solution and it’s usage of arc length of rock breakage point of disc edge on full face rock tunnel boring machine[J]. Journal of Basic Science and Engineering, 2009,17(2): 265-273.(in Chinese))

[11]杨延栋,陈馈,李凤远,等.盘形滚刀磨损预测模型[J].煤炭学报,2015,40(6): 1290-1296. (YANG Yandong, CHEN Kui, LI Fengyuan, et al. Wear prediction model of disc cutter[J]. Journal of China Coal Society,2015,40(6): 1290-1296.(in Chinese))

[12]郭璐,陈馈,李凤远,等.一种岩石磨蚀性实验[J].隧道建设,2015,35(1): 28-32. (GUO Lu, CHEN Kui, LI Fengyuan, et al. A new rock abrasiveness test method[J]. Tunnel Construction,2015,35(1): 28-32.(in Chinese))

[13]Ernest Rabinowicz. Friction and wear of materials[M].

Second Edition. New York: John Wiley & Sons Inc.,1995.

[14]何奖爱,王玉玮.材料磨损与耐磨材料[M].沈阳: 东北大学出版社,2001. (HE Jiang’ai, WANG Yuwei. Material abrasion and wear resistant materials[M]. Shenyang: Northeastern University Press, 2001.(in Chinese))

上海开建“亚洲第一规模沉管隧道”

由上海城建集团总承包的首次采用沉管法施工的大型公路隧道——外环隧道工程目前已经进入主体施工,这标志着这条世界第二、亚洲第一规模的沉管隧道建设已经全面启动,计划于2020年底竣工。

上海外环隧道位于正在建设中的外环线北环,是外环线在上海北部穿越黄浦江的重要交通枢纽。外环隧道东起浦东三岔港,西至浦西吴淞公园附近,距吴淞口约2 km,设计时速为80 km,全长2 880 m,其中沉管段长736 m,共设7节管段,管段宽度达43 m,高为9.55 m。作为上海外环线的重要组成部分,其拥有的双向八车道比目前正在运营的位于延安东路、打浦路的3座隧道的车道总和还多。

目前,黄浦江上已有3条公路隧道、2条地铁隧道和1条观光隧道。上海外环线隧道将是黄浦江上的第7条隧道。

(摘自 筑龙网 http://news.zhulong.com/read/detail210652.html2015-12-15)

国内首台大直径盾构用真空吸盘研制成功

近日,盾构用大吨位真空吸盘在铁建重工试制成功并通过厂内验收,成为国内首台具有自主知识产权的大直径盾构用真空吸盘,填补了国内主机企业自制管片真空吸盘的空白。同时,真空吸盘作为大直径盾构的核心关键部件之一,它的成功研制为推动大直径盾构关键零部件国产化提供了很好的示范效应。

与传统的机械式抓取管片方式相比,真空吸盘式抓取管片具有抓取速度快、承载能力强及可靠性高等特点,且真空吸盘装置科技含量高、制造工艺复杂。因此,一般大直径盾构(刀盘开挖直径8 m以上)才配置真空吸盘装置,其技术难点主要体现在大面积曲面钢板焊接变形控制、大容量真空容器焊接气密性控制以及大尺寸真空吸盘工业性试验等方面。

此次成功研制的真空吸盘将应用于ZTE8800土压平衡盾构,最大吸附能力将达到20 t以上,断电工况下吸附管片持续时长超过4 h(国外现有技术产品设计标准为30 min),成本低于国外同类产品30%以上。

目前,自主研制的φ12 m级盾构用真空吸盘也即将进入工厂试验阶段。

(摘自 中国公路机械网 http://www.roadm-china.com/shownews/readnew.asp?id=23214&code 2015-12-01)

Prediction of Disc Cutter Wearing Loss Based on

Macro Energy Theory and Micro Wearing Mechanism

YANG Yandong, CHEN Kui, ZHANG Bing, GUO Lu

(StateKeyLaboratoryofShieldMachineandBoringTechnology,Zhengzhou450001,Henan,China)

Abstract:The relationship between the frictional work and wearing volume of disc cutters is analyzed on the basis of the macro energy conversion of disc cutter wearing, and the disc cutter wearing prediction model based on the macro energy theory is established. Furthermore, the relationship between the micro wearing particle furrow of the disc cutter and the macro wearing loss is analyzed on the basis of the micro wearing mechanism of disc cutters, and the disc cutter wearing prediction model based on micro wear mechanism is established. The two prediction models are verified through field test data acquired in the construction of a water conveyance tunnel. Conclusions drawn are as follows: 1) These two prediction models can provide reference for the prediction of the disc cutter wearing; 2) It is necessary to establish the selection criteria for the key parameters by means of experiments, so as to improve the prediction accuracy.

Keywords:full face rock tunnel boring machine (TBM); disc cutter; wearing loss prediction; energy wear theory; abrasive wear mechanism

中图分类号:U 455.43

文献标志码:A

文章编号:1672-741X(2015)12-1356-05

DOI:10.3973/j.issn.1672-741X.2015.12.019

作者简介:第一 杨延栋(1988—),男,陕西宝鸡人,2014年毕业于西南交通大学,机械设计及理论专业,硕士,助理工程师,从事盾构及掘进技术研究工作。

基金项目:国家重点基础研究发展计划(973计划)项目(2014CB046906);中铁隧道集团科技创新计划项目(隧研合2014-01)

收稿日期:2015-08-27; 修回日期: 2015-09-07