SS400钢中厚板焊接热影响区宽度的有限元分析

麻永林,白庆伟,贺鸿臻,邢淑清,陈重毅

(内蒙古科技大学材料与冶金学院, 包头 014010)

SS400钢中厚板焊接热影响区宽度的有限元分析

麻永林,白庆伟,贺鸿臻,邢淑清,陈重毅

(内蒙古科技大学材料与冶金学院, 包头 014010)

摘要:应用数值模拟技术建立了SS400钢中厚板焊接有限元模型,采用生死单元技术结合体生热率热源模型,在不同热输入下对其焊接热循环过程进行模拟计算,根据模拟得到的特征温度值进而得到不同热输入下热影响区宽度的变化规律,并将模拟结果与试验结果进行对比验证。结果表明:过热区宽度受热输入变化的影响较小,但不完全重结晶区宽度随热输入的增加几乎成线性增长;焊接热循环曲线模拟值与试验值的误差小于4.5%,热影响区宽度模拟值与试验值基本吻合,证明了建模及加载的准确性。

关键词:有限元模型;热循环曲线;热影响区宽度; SS400钢焊接接头

0引言

高纯净度、超细晶粒和高均匀性是新一代钢铁材料的主要特点。SS400钢是在Q235C钢的基础上,通过形变诱导相变和控轧控冷工艺热轧而成,通过将晶粒尺寸控制到微米级,利用细晶强化效应可使其抗拉强度达到400 MPa以上。与传统结构钢相比,SS400钢具有良好的力学性能[1],同时其碳当量相对较低(0.25%),淬硬倾向小,焊接性能良好。但是,焊接热输入对其焊接接头显微组织及力学性能影响较大,尤其是熔合线附近和过热区的晶粒尺寸随着热输入的增加而增大,同时焊接热影响区宽度也因热输入的增加而变化。过热区宽度增加,造成脆断范围扩大,接头硬度峰值提高,塑、韧性降低;而不完全重结晶区过宽,促使局部软化区形成与发展,同时加剧该区域组织的不均匀性,导致力学性能不均匀。焊接接头性能的降低,限制了SS400钢的应用,因此,其焊接热影响区宽度预测对焊接质量控制具有实际意义[2-3]。

为了降低焊接对工件整体力学性能的影响,焊接工艺参数必须合理。陈伯蠡[4]编写的《焊接冶金原理》一书中提到可利用峰值温度公式推导出热影响区宽度计算公式,但在较低的热输入焊接时,热影响区宽度的计算值普遍偏大。为此,作者采用数值模拟技术对SS400钢中厚板的焊接热影响区(各子区)宽度进行定量分析,研究热输入对过热区、相变重结晶区、不完全重结晶区尺寸的影响规律,从而为优化焊接工艺提供技术参考。

1试样制备与试验方法

试验用热轧态SS400钢中厚板的厚度为12 mm,化学成分见表1,其显微组织如图1所示,由铁素体和珠光体组成。

图1 热轧态SS400钢的显微组织Fig.1 Microstructure of SS400 hot-rolled Steel

将SS400钢切割成尺寸为300 mm×200 mm×12 mm的试样,每块试样开60°X形坡口,采用手工电弧焊进行双面每面单道次平板对接焊,焊接工艺参数如表2所示。垂直于焊缝纵向切割取样,经饱和苦味酸腐蚀处理后,采用光学显微镜观察焊接接头热影响区(HAZ),采用IPP金相分析软件测定各子区的宽度。

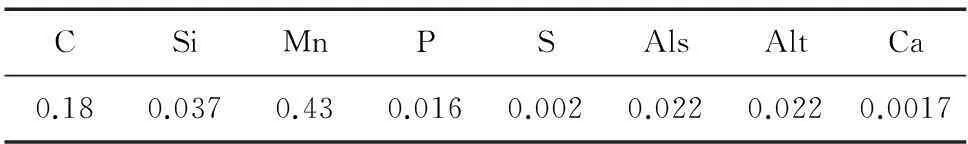

表1 SS400钢的化学成分(质量分数)

表2 焊接工艺参数

2焊接温度场模拟及验证

2.1 实体建模

采用ANSYS有限元软件对焊接试样进行1∶1实体建模,由于SS400钢化学成分与Q235A钢一致,近似采用Q235A钢的热物理性能参数进行模拟计算,Q235A钢的热物理性能参数取自参考文献[5]。单元采用Solid70,焊缝两侧10 mm处采用映射法划分较细密的网格,远离该区域采用相对较疏的网格单元,如图2所示。模型整体单元数为92 858个,节点数为101 417个。

图2 有限元网格模型Fig.2 Model of finite element mesh

2.2 控制方程及加载方式

焊接热循环温度在时间和空间上急剧变化,加热和冷却的不均匀性影响着HAZ各子区的宽度及晶粒大小。采用变分法和有限元相结合求温度场微分方程和边界条件的近似解。采用非线性瞬态三维传导方程[6]确定热循环曲线,即:

(1)

式中:Qb为单位体积的生热率;Kx,Ky,Kz分别为x,y,z三个方向上的导热系数。

采用牛顿-拉普森方法进行非线性瞬态热分析[7]。采用生死单元体生热率热源加载模型,计算加载公式为:

(2)

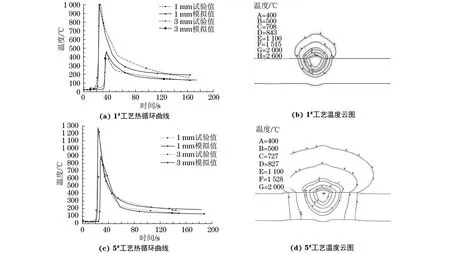

图5 模拟及实测的热循环曲线与温度云图Fig.5 Thermal circling curves and temperature nephograms:(a) thermal circling curve of 1#; (b) temperature nephogram of 1#;(c) thermal circling curve of 5#and (d) temperature nephogram of 5#

式中:Q为单位体积生热率;α为综合热效率修正系数;U为焊接电压;I为焊接电流;v为焊接速率;S为垂直于焊接方向的加载面积;t为每层单元加载时间。

根据热循环曲线模拟与实际值相吻合程度,由试验得出本试验热源加载的修正系数为0.16。

由图3可知,模拟热源加载过程中,A处加载单位体积生热率所接触母材面积比C处多,导致A处迅速降温,C处热源传导速率缓慢,造成模拟的熔池形貌与实际熔池形貌不相符。因此,在模拟过程中利用柱坐标对坡口热源沿熔深方向分三层进行热源加载。经多次计算分析,得到A、B、C三层热源能量加载比例经验值为2.9∶2.2∶1[8]。为简化分析,假定焊缝金属热物理性能参数与母材相同,1#工艺下第二道焊缝模拟形貌与实际接头对比如图4所示,可

图3 热源分层加载示意Fig.3 Schematic diagram of heat load in a hierarchical manner

图4 第二道焊缝模拟与试验结果对比Fig.4 Comparison of simulated and experiment resultsof second pass welding

知模拟与实际形貌比较吻合。

2.3 焊接温度场模拟准确性验证

图6 热影响区不同分区的形成温度Fig.6 Formation temperature of HAZ subzone

为了验证温度场模拟计算的准确性,利用热电偶XSR30型无纸记录仪测得热循环曲线,与模拟计算的热循环曲线进行对比分析。在焊接过程中,当热源接近待测点时,该点温度迅速上升且具有较高的过热度,当达到最大值后又迅速下降,发生非平衡凝固相转变,热循环曲线中升温和降温速率随距焊缝中心距离的增加而减小,但是焊缝周围区域温度变化趋势大体相同[9]。选取1#和5#工艺参数下的首道焊缝,取距离熔池边缘分别为1 mm和3 mm处的数据,绘制模拟和试验测得的热循环曲线,如图5(a)所示。1#工艺首道焊距熔池边缘1 mm处实测热循环最高温度为1 011 ℃,而模拟值为1 033 ℃;3 mm处热循环实际最高温度为462 ℃,模拟计算最高温度为480 ℃,模拟值与实际测量值间的误差皆小于4.0%。经模拟计算得到各子区组织形成温度云图,如图5(b)所示。由于用热电偶测热源中心温度困难,根据模拟温度云图反推得到焊缝热源中心最高温度为1 971 ℃,此时试样最低温度为25 ℃,热源周围的温度梯度随着距焊缝中心距离的增加而减小。同理,5#工艺首道焊缝模拟与试验测得的热循环曲线如图5(c),误差在2.5%~4.5%的范围内。根据图5(d)所示,整个焊接工艺最高温度达到2 481 ℃,最低温度为48 ℃。由图5(b)和图5(d)对比发现,1#工艺加载的热输入为12 kJ·cm-1时,焊缝周围等温线到热源中心的距离大于热输入为33 kJ·cm-1的5#工艺的,符合传热学一般规律。

试验测得的特征点温度与ANSYS模拟温度基本吻合,说明建立的热模型和运用多层单元计算加载热输入方法正确,可以进行焊接HAZ宽度的数值模拟分析。

3热影响区宽度预测

3.1 热影响区宽度预测理论依据

焊接接头热影响区一般由熔合区、过热区、相变重结晶区、不完全重结晶区四个子区组成,其中熔合区包含未完全熔化但受热长大的粗晶粒和新形核长大的铸态组织,此区域较为狭小,一般只有1~2个晶粒宽度,且与过热区构成焊接接头力学性能最差的部位。为简化试验,进行预测时将该区域归为过热区测量[10]。

HAZ各点到焊缝边缘的距离不同,所经历的热循环也不同,这样就形成了具有不同组织形态的区域。如图6所示,熔合区和过热区的形成温度是从液相线的温度Tm以下到晶粒开始急剧长大的温度TG(1 100 ℃)[11]。此时SS400钢中的铁素体和珠光体在加热时完全被奥氏体化。试样在TG和临界相转变温度Ac3之间形成相变重结晶区。不完全重结晶区形成温度在Ac3到Ac1之间,由于只有部分组织发生重结晶,晶粒大小极不均匀,使得不完全重结晶区的力学性能降低,焊接软化现象一般出现在该区域[12]。

作者利用DIL402C型热膨胀仪测定SS400钢临界组织转变温度Ac1=708 ℃,Ac3=843 ℃,同时用STA449C型差热分析仪测定其固-液转变温度Tm=1 519 ℃。

3.2 热影响区宽度模拟计算

经过X形坡口首道焊后,进行第二道焊时会使部分HAZ以及焊缝组织产生二次再结晶,导致局部区域尺寸发生改变。为避免此现象对试验的干扰,将首道焊作为对试样的预热处理,选取第二道焊缝组织进行试验研究。

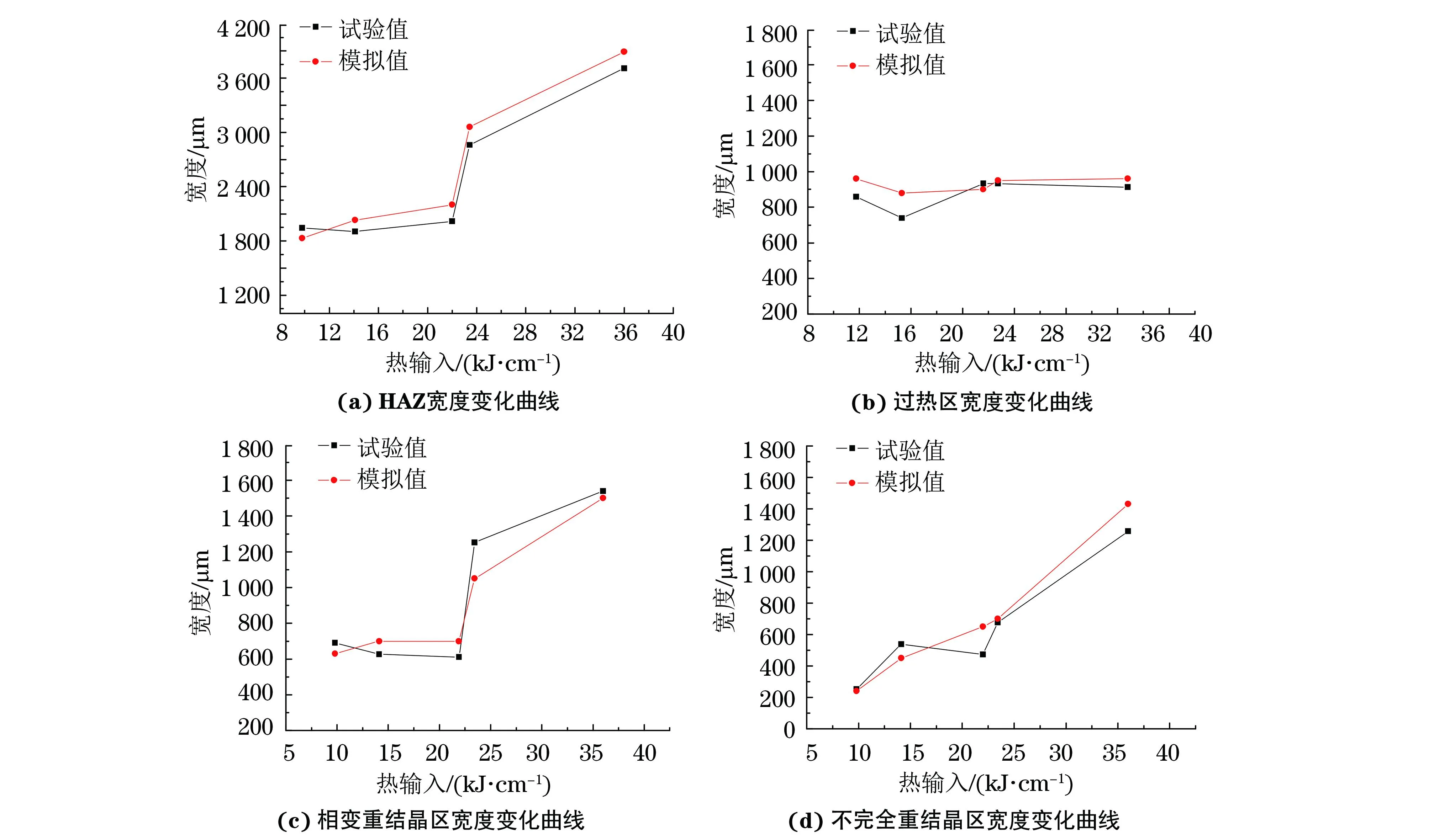

图8 热影响区各分区宽度随热输入的变化曲线Fig.8 HAZ width vs heat input curves: (a) HAZ; (b) overheated zone; (c) phase recrystallization zone and(d) incomplete recrystallization zone

1#工艺第二道焊缝稳弧时,提取从热源中心垂直焊缝路径(横向路径)方向15 mm范围内的瞬态温度,与距离作曲线如图7所示。随着到焊缝中心距离的增加,各位置的瞬时温度逐渐降低。根据3.1节中所确定的各个子区形成温度,将曲线划分成四段,ab段为焊接熔合区和过热区,bc段为相变重结晶区,cd段为不完全重结晶区。通过距离测量得到HAZ各子区的宽度,过热区宽960 μm,相变重结晶区宽630 μm,不完全重结晶区宽240 μm,HAZ总宽度为1 830 μm。同理,其余2#~5#工艺HAZ宽度按此方法模拟计算。

图7 1#工艺HAZ温度-距离曲线Fig.7 The temperature-distance curve of HAZ for 1#

3.3 热输入对热影响区宽度的影响

将1#~5#工艺的HAZ宽度的模拟计算值和试验值与热输入作曲线,如图8所示。由图8(a)可以看出,焊接HAZ宽度模拟值与试验值吻合程度相对较高,误差在4.8%~9.0%的范围内。在焊接热输入为9.8~20 kJ·cm-1时,热输入对HAZ宽度影响相对较小,宽度变化平缓,基本保持在2 100 μm左右;当热输入大于20 kJ·cm-1时,HAZ宽度随热输入增加而明显增加,此时焊缝周围组织保温时间充足,温度梯度较小,原子扩散能较高,晶粒逐渐长大。HAZ宽度大幅增加使焊件焊接性严重降低。

由图8(b)可以看出,随着焊接热输入增加,过热区宽度基本保持不变,模拟值比试验值高。在实际焊接过程中,过热区晶粒的晶界逐步移动,吞并周围较小的晶粒,同时钉扎限制了熔合区附近晶粒由于较大的温度梯度的生长,从而导致实际过热区宽度尺寸较低。试验与模拟结果最大相差141 μm,最大误差为18%。

由于相变重结晶区晶粒均匀且相对细小,界面能较高,需要达到或超过晶界激活能晶界才能大幅移动,使晶粒长大。由图8(c)可见,热输入在10~20 kJ·cm-1时,激活能较低,晶粒长大趋势不明显,导致区域尺寸变化平缓。当热输入达到20 kJ·cm-1以上时,从800~500 ℃冷却时间t8/5充足,原子扩散并重新排列加剧,此区域开始迅速变宽。

由图8(d)可知,不完全重结晶区宽度模拟值随着热输入增加几乎成线性增长,热输入增大加剧了该区域组织不均匀性,软化区增加,材料性能变差。

对于微米级尺寸误差在18%范围内,焊接热影响区尺寸模拟值与实测值吻合较好。说明建立焊接模型合理,加载及计算方法可行,HAZ宽度预测数据比较可靠,可为实际焊接工艺制定提供理论依据。

4结论

(1) 通过分层加载热源模型以及热源加载修正系数的应用,模拟得到热循环曲线,与试验曲线相比,最高温度误差小于4.5%;热影响区宽度模拟与试验值基本吻合,误差在4.8%~9%的范围内,说明热模型和计算加载方法正确,可用于实际焊接HAZ宽度的预测。

(2) 当焊接热输入为9.8~20 kJ·cm-1时,HAZ宽度变化较小,基本保持在2 100 μm左右,当热输入大于20 kJ·cm-1时,HAZ宽度随热输入增加而大幅增加。

(3) 过热区宽度受热输入变化影响较小;当热输入达到20 kJ·cm-1时,相变重结晶区原子扩散并重新排列加剧,此区域开始迅速变宽;不完全重结晶区宽度随着热输入增加几乎成线性增长。

参考文献:

[1]SHI Yao-wu, CHEN Dong, LEI Yong-ping. HAZ microstructure simulation in welding of a ultra fine grain steel[J]. Computational Materials Science, 2004, 31(3/4):379-388.

[2]SHIGA C. Progress in welding and joining in STX-21 project[C]∥Proceedings of the International Workshop on the Innovative Structural Materials for Infrastructure in 21st Century. Tsukuba, Japan:[s.n.],2000:159-173.

[3]侯振波, 史耀武, 田志凌, 等. SS400超细晶粒钢及其焊接接头的疲劳裂纹扩展速率[J]. 钢铁研究学报, 2004, 16(2): 47-49.

[4]陈伯蠡. 焊接冶金原理[M].北京:清华大学出版社, 1991:40-41.

[5]孙盼, 李文, 姬庆玲. Q235 钢焊接温度场的数值模拟[J]. 中国水运, 2010, 10(7):235-236.

[6]武传松. 焊接热过程与熔池形态[M]. 北京:机械工业出版社,2007:53-121.

[7]徐春华,张茂森. 800 MPa超细晶粒钢焊接过程的有限元分析[J].机械工程材料,2012,36(12):94-97.

[8]贺鸿臻, 麻永林, 陈重毅, 等. SS400钢焊接温度场数值模拟与试验验证[J]. 内蒙古科技大学学报, 2014, 33(2):103-108.

[9]GAO J, THOMPSON R. Real time-temperature models for Monte Carlo simulation of normal grain growth[J]. Acta Metallurgica, 1996, 44(11):4565-4570.

[10]张文钺. 焊接冶金学(基本原理)[M]. 北京:机械工业出版社, 1999:132-175.

[11]苏德达, 李家俊. 钢的高温金相学[M]. 天津:天津大学出版社, 2009:80-100.

Finite Element Analysis for Welding HAZ Width of SS400 Medium Steel Plate

MA Yong-lin, BAI Qing-wei, HE Hong-zhen, XING Shu-qing, CHEN Zhong-yi

(School of Material and Metallurgy, Inner Mongolia University of Science & Technology, Baotou 014010, China)

Abstract:The finite element model for the welding process of SS400 medium steel plate was established by using the numerical simulation technique. The body heat source model combined with birth-death model was adopted for the simulation of weld thermal cycle process under different heat-input conditions. According to the simulated characteristic temperature, the change law of heat affected zone(HAZ) width was obtained. The simulated and experimental results were compared. The results show that the influence of heat-input on the width of overheated zone was little; the width of incomplete recrystallization zone increased linearly with the increase of heat-input. The error between the simulated values and test values of thermal circling curves was below 4.5%. The simulated width for the welding HAZ was accorded with test value, which proved the accuracy of modeling and loading.

Key words:finite element model; thermal cycle curve; HAZ width; welded joint of SS400 steel

中图分类号:G443;TG421

文献标志码:A

文章编号:1000-3738(2015)10-0095-06

作者简介:麻永林(1962-),男,陕西神木人,教授,博士。

基金项目:国家科技重大专项课题(2009ZX04014-064-05);内蒙古自治区高等学校科学研究项目(NJ10092)

收稿日期:2014-08-09;

修订日期:2015-06-22

DOI:10.11973/jxgccl201510021