高效热镀锌废渣处理炉设计研究

何小凤,李运刚,陈 金,高建新

(河北联合大学,河北 唐山 063009)

高效热镀锌废渣处理炉设计研究

何小凤,李运刚,陈 金,高建新

(河北联合大学,河北 唐山 063009)

基于目前热镀锌废渣处理工艺、设备的分析研究,结合废渣的特点以及废渣再生产品的定位,设计多功能热镀锌废渣处理炉,实现热镀锌废渣处理的连续化、能量的梯级利用和废渣处理产品的多样化。

热镀锌渣; 处理炉; 多功能; 能量梯级利用

随着钢铁工业的发展,人们已从重视产量变为重视生产优质高效钢材,其中对防腐工程也提出了越来越高的要求。在各种保护钢基体的涂镀方法中,热镀锌是非常优良的一种,它是把钢铁材料及部件基体放入熔融的锌槽中,在钢铁上不仅镀上较厚的纯锌层,而且还生成一种锌-铁合金层[1-3]。其不仅具备电镀锌的耐腐蚀特点,由于有锌铁合金层,还具有电镀锌无法比拟的强耐蚀性,且镀层金属与基体金属间有着良好的结合力,因此抗腐蚀性、成形性和装饰性[4-6]较强。但是在热镀锌过程中,锌的直接利用率仅为60%左右,其余则形成锌渣和锌灰,一般锌渣占20%左右。锌渣是镀件和锌槽的槽体铁以及工件经酸洗后残留在镀件表面尚未漂洗尽的铁盐与锌液作用形成的锌铁合金[7],钢丝热镀锌时,铁、锌反应中的铁来源于铁锅内壁、铁质压辊、钢丝等含铁物,此外还有操作时铁质工具插入锌液中,以及钢丝、钢板镀锌前处理不干净所带入的铁盐等。纵观国内外,二次锌资源已成为锌生产的重要原料,全球30%锌来源于二次锌资源,西方发达国家不仅有一系列专业二次锌冶炼厂,而且主要锌冶炼厂也从事二次锌的回收,尤其近几年锌精矿供应日趋紧张,国外3大著名锌公司均纷纷改变原料结构,采用电弧炉烟尘等二次锌资源作为锌冶炼的主要原料。据统计,2011年我国锌产量535万t,用于热镀的锌量约为160余万t,产生的热镀锌渣高于20余万t。而且国家高速公路网和地铁、轻轨等设施的建设,需要大量的镀锌钢材制品,故产生的热镀锌渣还将相应增加。在锌矿原生资源日渐短缺的情况下,则需要开发锌的二次资源,推动锌资源的良性循环。

目前热镀锌渣处理设备主要有鼓风炉、工频无芯感应电炉、电弧炉及平罐等蒸馏设备。工频无芯感应电炉设备投资大,产能较小,不利于大规模的应用。电弧炉的冷凝器选型复杂、冷凝效率不理想,一般只有80%左右,且为了确保安全和工艺需要,进入电弧炉的物料通常要进行干燥,使其水分降至0.4%以下,因此增加了设备投资和能源消耗,导致生产成本升高。鼓风炉要求严格配料,且只能处理块状炉料。平罐因设备简单、操作简便使用的相对较多,然而到目前为止,国内外报道的都是间接加热和间断作业,致使该设备的能源消耗较高[9-10]。总体来说,这些设备大多存在生产过程间断,能耗高,处理量小,回收率低,劳动强度大,污染环境等不足。缺乏既能处理锌渣又能利用回收的锌生产锌锭、高纯超细锌粉、氧化锌的多功能连续设备,制约着二次锌资源的回收和综合利用。

有效的炉型是回收处理在二次锌中占很大比重的热镀锌渣的关键,基于目前热镀锌废渣处理工艺、设备的分析研究,结合废渣的特点以及废渣再生产品的定位,设计一种新型多功能热镀锌废渣处理炉,该炉能够提炼废渣中的锌,生产多种产品,解决上述处理方法中存在的问题,保证我国锌资源产品对国民经济的有效供给,推进锌工业的可持续发展,缓解资源的供需矛盾。

1 产品定位

对锌渣的处理目前所得的产品有三种,锌锭、锌粉和氧化锌。锌锭是锌冶炼的最终产品,可以进入市场流通,按国家标准分为不同的牌号,其用途十分广泛,主要用于镀锌工业,一般用于热镀锌的锌锭为1#。锌粉按粒度可分为普通锌粉、超细锌粉和纳米锌粉,其主要用途是在化工生产中作还原剂;在湿法冶金中用于溶液净化及金属置换;制作碱性锌锰电池的负极;作为生产富锌油漆、富锌涂料和其他防腐、环保等高性能涂料的关键原料。氧化锌在化学工业、涂料工业、医药卫生和食品工业、玻璃工业、陶瓷工业、印染工业及电子工业中有着广泛的用途。为了使锌渣处理适应市场的需要,提高处理的经济效益,从产品角度考虑,热镀锌渣处理设备的设计,应在尽可能少地增加设备投资的前提下,随市场的变化灵活地产出不同的锌制品。因此,该锌渣处理炉的设计产品定位为锌锭、超细锌粉和氧化锌粉。

2 处理工艺

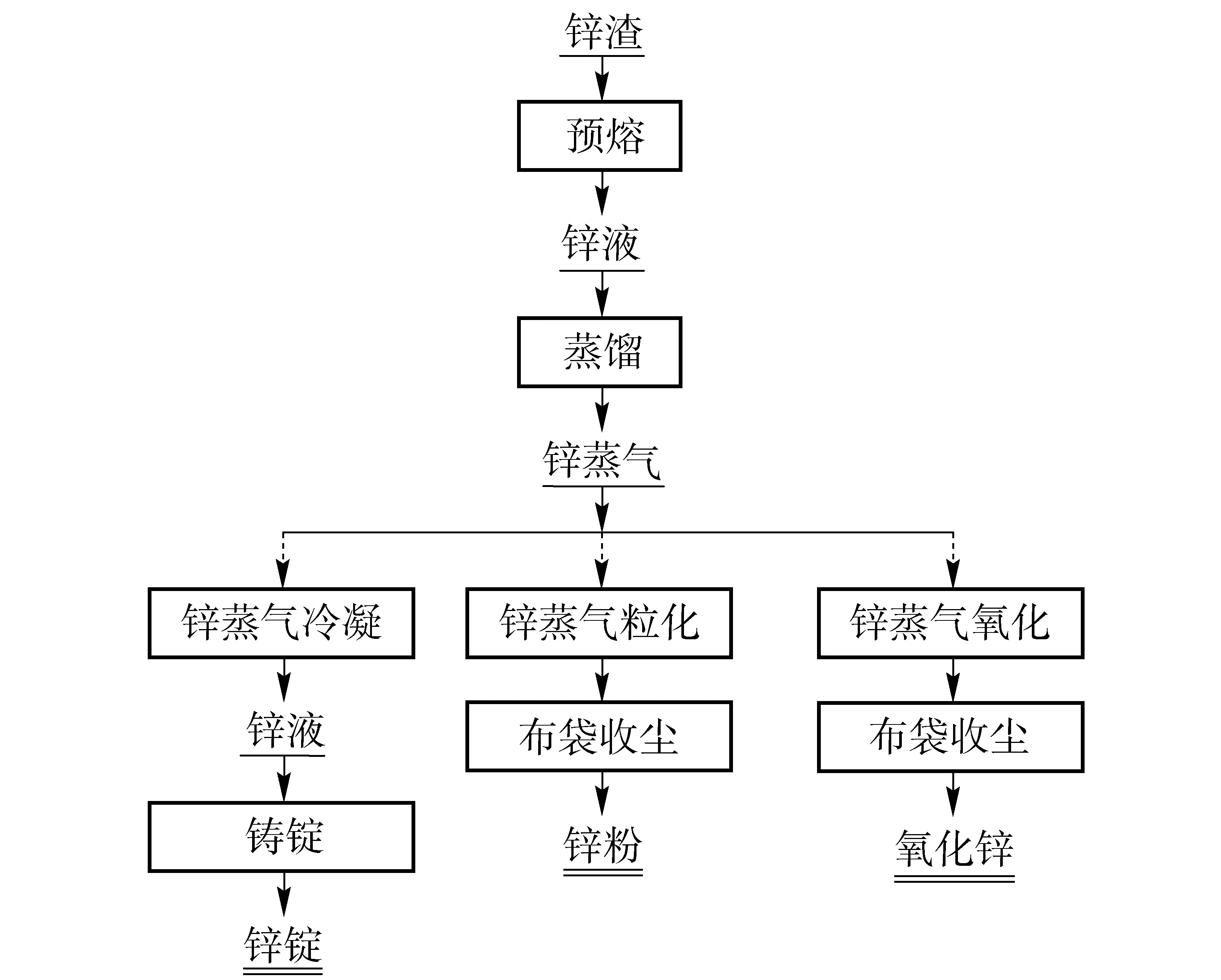

根据设计原则和产品定位,热镀锌渣处理工艺见图1。本设计只对处理产品为锌锭时所涉及的主要设备进行详细设计,对处理产品为锌粉时所涉及的粒化设备进行初步设计。

图1 热镀锌渣处理工艺

3 炉型的确定

3.1 热镀锌渣蒸馏炉

冶金炉整体优化的共同性目标是:提高单位炉床面积或单位炉膛容积的处理量;尽量提高能源利用率,即降低单位产品能耗且同时减少温室气体与有害成分的排放量;尽可能提高炉龄。按照这个目标,结合本设计的原则,拟定锌渣熔化、蒸馏两大步骤在一台炉子中进行,以便热量的梯级利用;锌蒸汽的冷凝或粒化、氧化设备为单独设备,并与蒸馏炉形成软连接,以便在产品变化时更换。

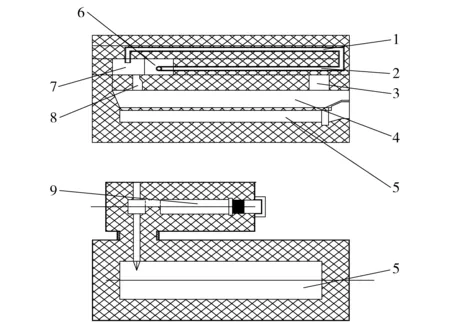

锌渣蒸馏炉主要由燃烧室、蒸发池、锌蒸气出口、空气预热室、加热板、熔锌池及烟道等组成,其构造见图2。

1-空气回流管; 2-预热空气管; 3-上升烟道; 4-燃烧室; 5-蒸发池; 6-空气入口; 7-热空气室; 8-热空气入口; 9-熔化池图2 蒸馏炉结构图

各部分的功能如下:

(1)燃烧室。预热后的空气和天然气在此相遇,燃烧放出热量对蒸发池进行加热。

(2)蒸发池。锌液从熔锌池通过流锌管流入蒸发池进行蒸发,蒸发池上部用碳化硅板封死,盖板接收热气流、炉壁、炉顶辐射的热量后,又把此热量以辐射传热的方式传给蒸发池中的锌液,使锌液温度上升达到其沸点而气化成锌蒸气。

(3)锌蒸气出口。蒸发池产出的锌蒸气从此口排出进入下一单元设备,若最终产品是锌锭,则接锌蒸气冷凝器。

(4)空气预室。空气预热室安装有10根内有空气流的碳化硅管,由于炉内为负压操作,空气进入碳化硅管,并被热烟气加热到约1 000 ℃,再通过炉顶的热空气入口进入炉内并与天然气进行燃烧,产生高达1 500 ℃的高温烟气。

(5)熔锌池。其作用是把固态的锌渣熔化成液态锌。熔化过程所需的热量由高温烟气提供。熔锌池与蒸锌池存在一定的位差,前者高,后者低,锌液靠位差从熔锌池经流锌管流入蒸发池蒸发,其供锌速度由熔锌池的锌液面高低来控制。熔锌池上部加碳化硅板,使锌液和烟气隔离,防止锌蒸发损失。在流锌管口附近设置液封装置,防止空气进入蒸发池。

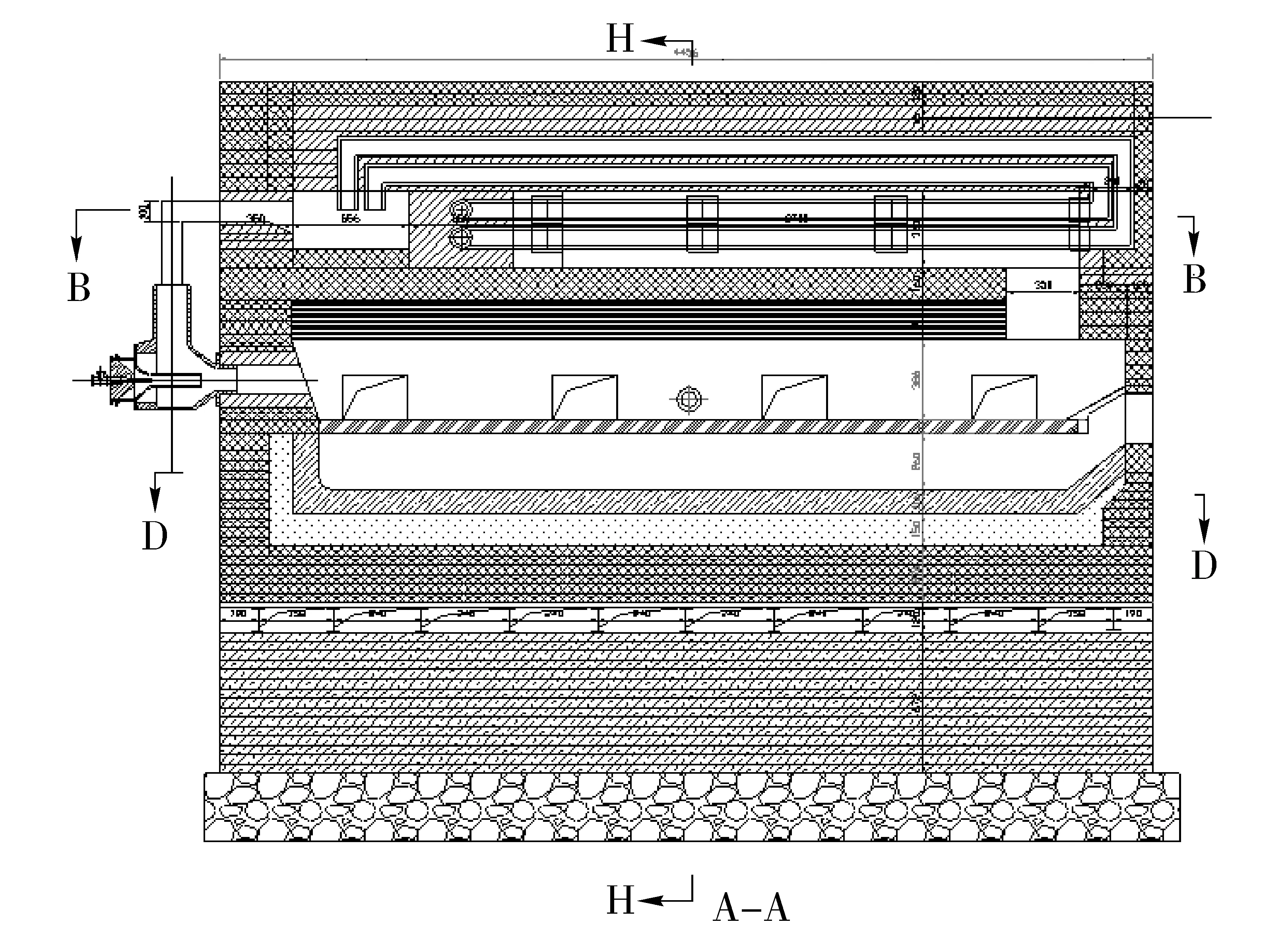

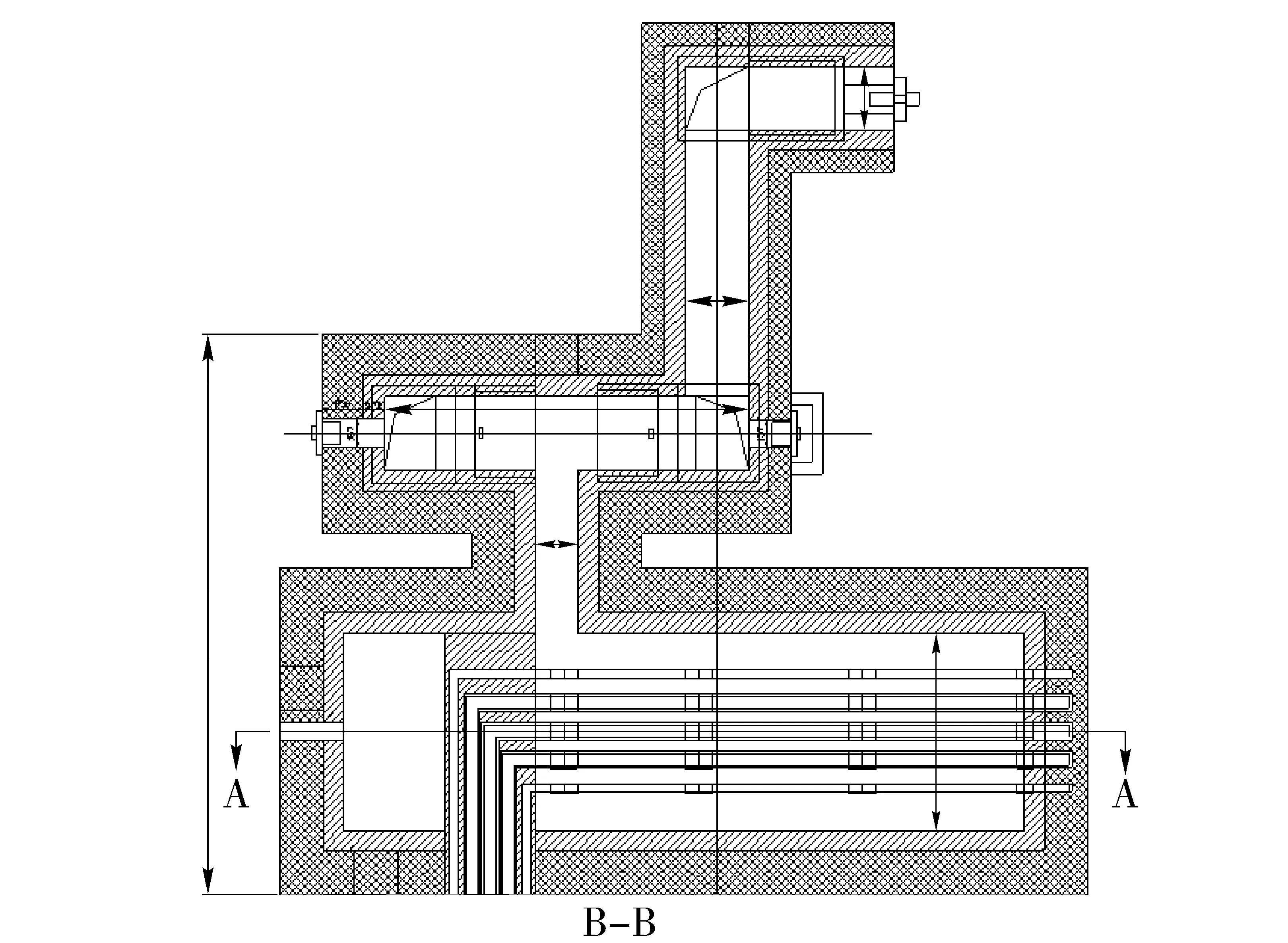

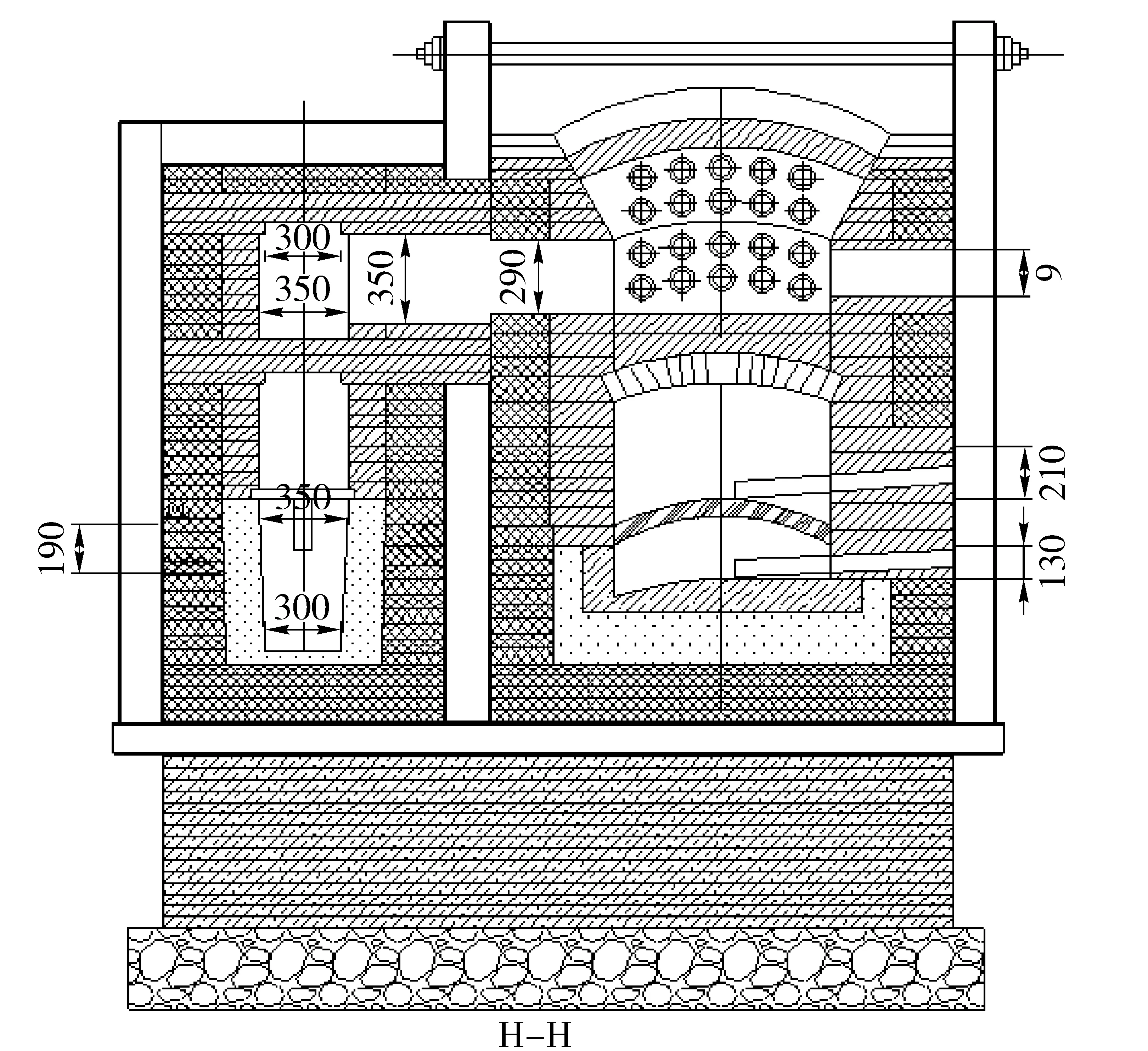

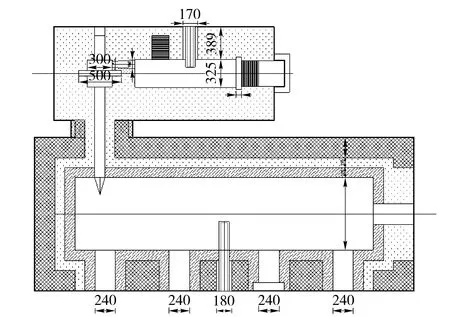

经过初步设计及计算,确定整个蒸馏炉的尺寸,据此绘制整个蒸馏炉的CAD图。图3为热镀锌废渣连续蒸馏炉总剖面图。图4~图6为图3上标注的各个剖面的剖面图。

图3 热镀锌渣连续蒸馏炉总剖面图

图4 热镀锌渣连续蒸馏炉B剖面图

图5 热镀锌渣连续蒸馏炉H剖面图

图6 热镀锌渣连续蒸馏炉D剖面图

3.2 锌蒸气冷凝器

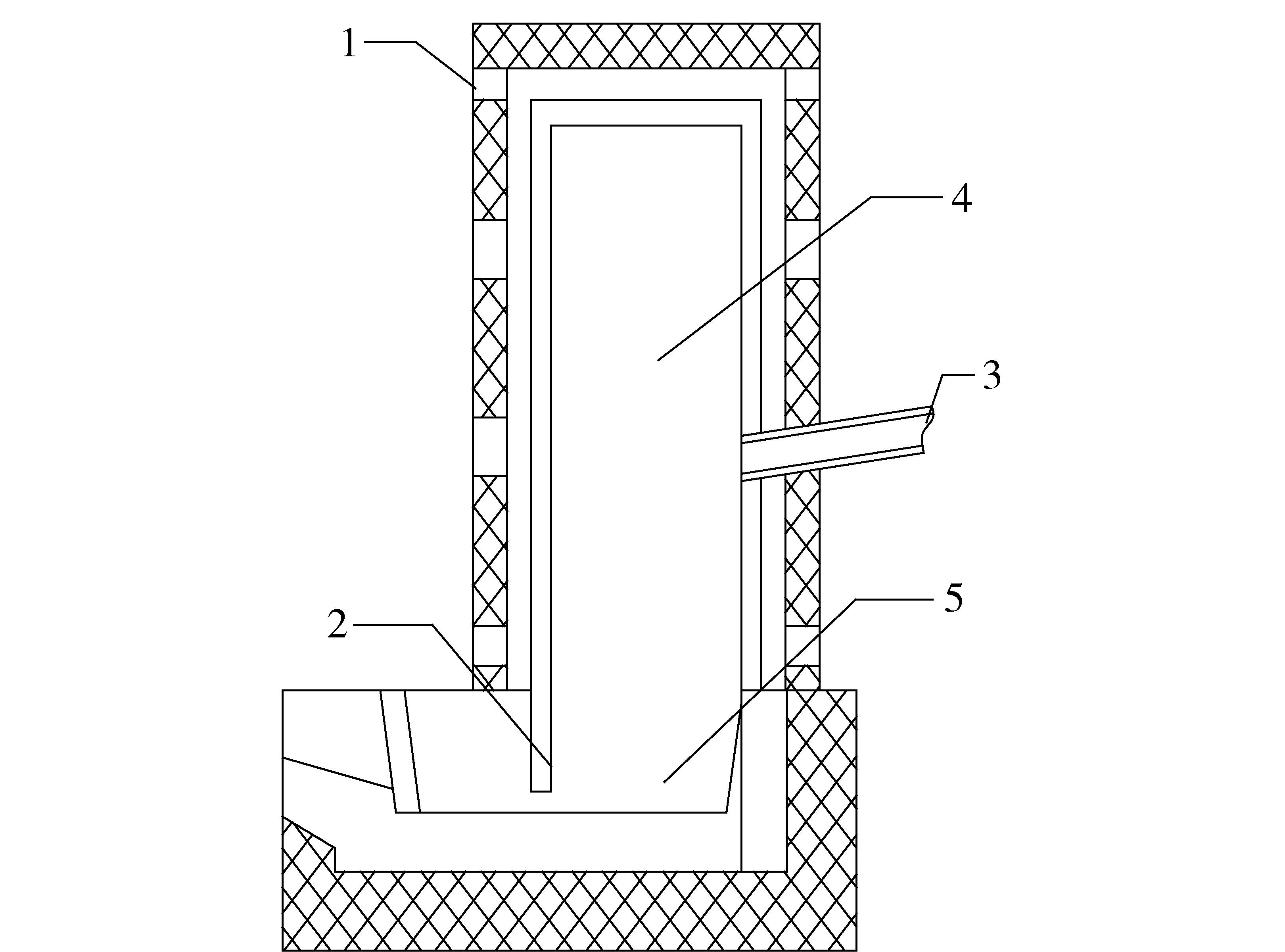

冷凝器的作用是把蒸馏炉产出的锌蒸气冷凝成液态锌,然后铸锭得到锌锭。设计时,主要考虑它的冷却强度并且调节容易。由于锌的产量不大,设计时尽量避免增添其他附属设备,拟采用的设备构造见图7。

1-冷凝器外壳; 2-锌封板; 3-锌蒸气入口; 4-冷凝器内胆; 5-液锌接收池图7 锌蒸气冷凝器示意图

(1)冷凝器外壳。外壳为多孔结构,通过调节孔的数量控制空气流量,从而控制冷凝器的冷却强度。

(2)锌封板。锌封板可利用冷凝的锌液使内胆的高温锌蒸气与空气隔离,从而避免氧化,使锌蒸气顺利冷凝。

(3)锌蒸气入口。通过冷凝器锌蒸气的入口与蒸馏炉锌蒸气出口的连接,使锌蒸气顺利通过管道进入冷凝器内胆。

(4)冷凝器内胆。为锌蒸气的冷凝空间,在此空间内通过与内胆壁的热交换,锌蒸气被冷凝。

(5)液锌接收池。冷凝后的锌液在此收集,铸锭后得到产品锌锭。

4 炉体结构

4.1 蒸馏炉外壳

炉体外壳的形状为长方形。壳体由框架和钢板组成,框架用不同规格的角钢、槽钢等型材焊接而成。可控气氛炉要求炉壳钢板与炉体框架全密封焊接,使炉子的密封性能更好。炉体外壳表面需要涂刷底漆,防止锈蚀,外表面还要再涂一层银灰漆或银粉漆,以减少炉壳表面的辐射热损失[8],同时也增加美观。

炉壳钢板厚度取8 mm,炉底板承受的重量很大,用较厚(10 mm)的钢板制作,底板下面用槽钢加固。炉顶板因承重不大,可用薄钢板(3 mm)制作,用螺栓连接。

(1)炉底。铺砌炉底用保温砖(硅藻土砖),应干燥,要干砌,砖缝要错开,空隙内填密度为400 kg/m3的轻质砖,且砌成格子形式。炉底砌砖必须平整,在红砖上是一层槽钢,起支撑整个炉子的作用,在上面铺四层保温砖,然后向上依次是150 mm厚的矾土砖,116 mm厚的高铝砖。

(2)炉墙。以炉口为基准确定中心位置,先砌筑炉衬内壁耐火层,灰缝不大于2 mm,然后向外干砌至炉壳内壁。施工时要错缝砌筑,内外层不得有直通灰缝和膨胀缝,炉墙转角处必须相互咬合。

(3)炉顶。炉顶是炉膛组成中的薄弱环节,炉顶是否牢固可靠,对炉子工作有重大影响。炉顶按其结构分为拱顶和吊顶两种。本设计采用拱顶(如图5所示),其结构简单,造价低,适合产量不大的炉子。由于炉顶温度较高炉顶要铺设120 mm厚的保温层。

4.2 蒸馏炉燃烧室、空气预热室炉衬

炉衬是指用耐火材料和隔热材料砌筑的炉体衬层,其结构一般分三层:耐火层、中间层、隔热层。

(1)耐火材料。耐火材料指能抵抗高温下物理、化学作用的非金属筑炉材料。砌筑热处理炉的炉衬,要根据炉内温度、气氛、熔融材料的成分,选用不同类型的耐火材料。

(2)隔热材料。隔热材料是指密度小、热导率低,对热可起屏蔽作用的材料,具有气孔率高、比热容小等特点。它能有效地减少炉壁的传热损失,节约能源。

(3)炉衬厚度及结构。炉衬各层所用材料应按可靠耐用、热损失小、避免优材劣用等要求,根据使用条件合理选择。本设计根据炉温选择炉衬及炉衬的厚度,由于炉子不大,中间层略去,取耐火层120 mm,保温层235 mm。

(4)炉衬材料及炉衬性能。根据炉膛温度和热处理炉的传热条件,耐火层采用轻质高铝砖,其具有良好的机械强度和热震稳定性,导热系数小等特点。隔热层采用硅藻土保温砖,其容重轻,强度高,导热系数小,不刺痒,不变形,无毒无臭,施工安全方便,它不仅可以提高温度,缩短加热时间,并能提高热利用率,达到保温节能效果。

4.3 蒸馏炉锌渣熔化池、锌液蒸发池及冷凝器储锌池衬体

锌渣熔化池、锌液蒸发池、冷凝器储锌池衬体需要防漏、耐锌液腐蚀,本设计采用耐热、抗锌液腐蚀的捣固材料,建炉时一体捣固成型。

不定形耐火材料是由骨料和一种或多种结合剂组成的混合料,分致密型和隔热型两类。按制作或施工的方法,不定形耐火材料有耐火混凝土(浇注料)、可塑料、喷涂料、捣打料、涂抹料、投射料等。

常用的耐火混凝土包括:磷酸耐火混凝土、矾土水泥耐火混凝土、水玻璃耐火混凝土及硅酸盐水泥耐火混凝土。常用的生产与施工方法有振动成型、机压成型及捣打成型等。本炉锌渣熔化池、锌液蒸发池、冷凝器储锌池衬体选用矾土水泥耐火混凝土作为炉内的捣固材料。

4.4 锌渣熔化池及锌液蒸发池盖板材质

锌渣熔化池及锌液蒸发池盖板的作用有两个方面:一是密闭作用,防止锌液与外部气体接触氧化和蒸发损失;二是导热作用,把高温烟气中的热量传给锌液,因此盖板材质必须导热性好。另外,盖板的工作温度在600~1 500 ℃,又必须耐高温。从目前的材料看,选择碳化硅材质制作最佳。

4.5 冷凝器材料

冷凝器主要由冷凝器外壳、冷凝器内胆、锌液接收池构成(见图7)。冷凝室室体材料要求有很好的导热性和耐高温、耐锌液腐蚀性能,本设计选用碳化硅材料。冷凝强度调节室的工作原理是通过调节冷凝室外壁与大气接触面积调节冷凝室冷却强度,它不需要耐高温和耐锌液腐蚀。因此,选用普通粘土耐火砖砌筑。

5 排烟和供风系统

5.1 排烟系统

冶金炉的排烟方式分为自然排烟和机械排烟两种。前者指烟囱排烟、直接排放和依靠自然抽力的排烟等;后者指排烟机排烟、喷射排烟等。本设计结合实际情况,采用自然排烟方式。

5.2 供风系统

工业炉燃料燃烧所用的空气,除了少数靠炉内负压吸入和燃料喷射带入外,大都采用通风机机械送风,设备多为离心式通风机。

工业炉常用的离心式通风机按照要求压力分为两类。要求全压小于300 mm水柱时,一般选用4-72型风机,其叶片为后弯型,特性稳定,效率可达90%左右;要求全压大于300 mm水柱时,一般可选用9-27型或9-28型风机,其叶片为前弯型,可以产生较高的全压,但效率较低。

选用风机时还要注意防爆、气体含尘量、气体性质,环境特性等要求;在同样风量、风压下,宜选用转速较高的风机,同时在风机特性容许的范围内,适当留有余地以利调节。

6 结论

该炉实现了废渣的加入和锌液产出操作不停炉,连续生产不仅劳动生产率提高,而且降低了劳动强度,并且操作环境得到改善;实现了能量的梯级利用,提高了热利用率,降低了燃料消耗;实现了热镀锌废渣处理产品的多样化,可根据产品的不同,在不停炉的情况下进行设备的软连接和更换,提高了锌渣处理对市场的适应性,提高了经济效益。在钢铁企业、热镀锌行业、热镀锌废渣处理厂,具有较大的推广价值,对热镀锌行业的可持续性发展具有一定的现实意义。

[1] 宋加.热镀锌生产技术发展[R].上海:第六届中国热浸(渗)镀学术技术交流会,2001.

[2] 吴永敏,梅建庭.钢铁基体热浸镀锌助镀剂缓蚀性能的研究[J].电镀与精饰,1997,19(1):13-15.

[3] 许并社,李明照.有色金属冶金1 200问[M].北京:化学工业出版社,2008.

[4] 东北工学院有色重金属冶炼教研室.锌冶金[M].北京:冶金工业出版社,1978:490-498.

[5] 孔纲,卢锦堂,许乔瑜.热镀锌钢的研究进展[J].电镀与涂饰,2005,24(9):49-52.

[6] 张启富,刘邦津,仲海峰.热镀锌技术的最新进展[J].钢铁研究学报,2002,14(4):65-72.

[7] 徐采栋,林蓉,汪大成.锌冶金物理化学[M].上海:上海科学技术出版社,1979:9-14.

[8] 《有色冶金炉设计手册》编委会.有色冶金炉设计手册[M].北京:冶金工业出版社,2000.

[9] 何小凤,李运刚,陈金.热镀锌渣锌灰回收处理工艺评述[J].中国有色冶金,2008,4(2):55-58.

[10] 李运刚,高玉红,蔡宗英.热镀锌行业三废治理与再利用[J].湿法冶金,2003,22(3):159-161.

Design of high-efficiency treatment furnace of hot-dip galvanizing slag

HE Xiao-feng,LI Yun-gang,CHEN Jin,GAO Jian-xin

Based on the analysis of the present treatment process and equipment of hot-dip galvanizing slag,and combined with the characteristics of slag and its location of recycled product,the multifunctional treatment furnace of hot-dip galvanizing slag was designed,the continuous treatment of hot-dip galvanizing slag,cascade utilization of energy and diversity of slag treatment product were realized.

hot-dip galvanizing slag; treatment furnace; multifunction; cascade utilization of energy

何小凤(1970—),女,副教授,硕士研究生。

2014-01-20

唐山市科技局项目“多功能高效热镀锌废渣处理炉研究”(11150201A-16)

X756; TF806

B

1672-6103(2015)01-0039-05