X80管线钢等温转变动力学模型

黄素中,陈其伟,朱国辉

(安徽工业大学冶金工程学院,安徽马鞍山243002)

定量研究热轧模型、组织微观结构和组织性能之间关系对于提高产品质量和降低废品率十分重要。越来越多的组织性能预报系统被应用于钢铁冶金生产中,其中,预测奥氏体冷却转变产物和转变量(即奥氏体在冷却过程中组织演变规律),并构建相变量和时间的关系模型最为重要。

X80管线钢在连续冷却过程中会出现多边形铁素体、针状铁素体和贝氏体组织。针状铁素体因具有良好的综合性能,在高级别管线钢中应用十分广泛[1]。从微观结构看,针状铁素体是具有高的亚结构和位错密度的非等轴相,形成温度高于贝氏体,无原奥氏体晶界网的组织,包含准多边形铁素体、粒状铁素体、贝氏体铁素体[2]。关于X80管线钢针状铁素体组织形态及转变速度区间已有较多的研究,并得到了一些有意义的结果。如文献[3-5]研究表明,针状铁素体形成的速度区间十分广泛,冷却速度大于5℃/s时,就会产生针状铁素体;冷速越大,组织也越细。实际管线钢生产中,采用控轧控冷技术,轧后冷却速度远大于5℃/s。但是对针状铁素体转变温度区间及构建相变动力学模型方面的研究很少。虽然朱利敏等[1]利用热模拟实验研究了微合金管线钢在变形压缩条件下针状铁素体等温转变行为,并得到管线钢中针状铁素体转变主要发生在550℃,组织中有较高密度的位错和亚结构,转变具有形核和生长两阶段特征等结果。但是并未构建针状铁素体相变动力学模型,且主要是对针状铁素体相变进行定性分析。为此,笔者针对无变形的管线钢进行等温淬火实验,定量研究针状铁素体转变量与转变温度和保温时间的关系,并构建针状铁素体转变的数值模型。

1 实 验

1.1 实验材料

为国内某钢厂生产的热轧态X80高级管线钢,其成分为(质量分数/%)C 0.038,Mn 1.94,Si 0.237,Mo 0.31,Nb,V,Ti适量。添加适量Mo有利于控轧控冷中抑制珠光体的产生,而促进针状铁素体的产生。微合金元素Nb,V,Ti可对组织产生沉淀强化和细晶强化效果,获得力学性能优良的X80管线钢。

1.2 实验方法

用线切割将实验材料切割成Φ10 mm×5 mm的小圆片试样进行等温淬火实验。实验过程中,将试样放在TCW-32B可控硅控温控制厢式电阻炉加热到奥氏体化温度后保温10 min,然后迅速拿出试样放于盐浴炉中等温保温一段时间,等温温度为480,500,520,550℃,等温时间为5,10,15,20 s,随后直接盐冷淬火。对经等温淬火实验获得的试样进行磨制、抛光,且经体积分数为4%的硝酸酒精腐蚀后在金相显微镜下观察其显微组织。针状铁素体形态复杂,难于直接统计,因此金相分析时用ImagePro-Plus图形分析软件计算淬火组织,即后转变的贝氏体体积分数(包括贝氏体和贝氏体铁素体),以间接统计针状铁素体体积分数(包括准多边形铁素体和粒状铁素体)。

2 相变动力学模型

2.1 针状铁素体计算模型

奥氏体连续冷却过程中形成的组织相互交错,研究不同组织的相变过程并确定相变量及相变温度非常困难,故常用等温相变动力学来研究其相变过程。完全奥氏体化的X80钢在盐浴炉中等温时,首先发生针状铁素体转变,随等温时间延长,铁素体体积分数增加。针状铁素体相变覆盖在贝氏体上方,转变机制与贝氏体的半扩散半切变型不同,也与高温区域的铁素体/珠光体的扩散型相变不同[2]。准多边形铁素体和粒状铁素体都在中温区域转变,Fe和合金元素仍可以发生短程扩散,而碳原子还可以进行长程扩散。原子的这种活动特性决定了针状铁素体中温区域相变类型更加偏向于扩散型,在此应用扩散动力学理论,由Avrami提出的经验方程[6]计算针状铁素体体积分数f,如

对式(1)变形,可以得到

式中:k和n均为参数;t为等温时间。从式(2)可以看出,与ln t呈线性关系,ln k与n分别为直线的截距和斜率。参考文献[7],n是与相变类型有关的常数,k和相变机制、等温温度及等温转变曲线的形状有关,k与等温温度θ之间满足修正的高斯曲线关系式,如

参数b,c,d,e与曲线形状有关,其中:b为k的最大值;c为曲线鼻点处对应的温度;d为标准均方差;e与曲线曲率有关。对式(3)两边取对数,得

从式(4)可以看出,lnk与θ之间满足e次函数关系,根据文献[8],lnk与θ之间基本符合二次函数的关系,故取e=2。分析金属材料显微组织时,不同的检测仪器或金相制备方法会导致成像原理略有差别,但得到的显微组织仍是二维平面图像。定量金相学是建立在体视学基础上,根据GB/T 15749—2008定量金相测定的方法,待测相(或组织)体积分数VV、待测相(或组织)面积分数AA、线分数LL或者点分数PP的关系可表示为

综上,在定量金相计算时,可将体体积分数的计算转变为面体积分数的计算。

2.2 模型参数的计算

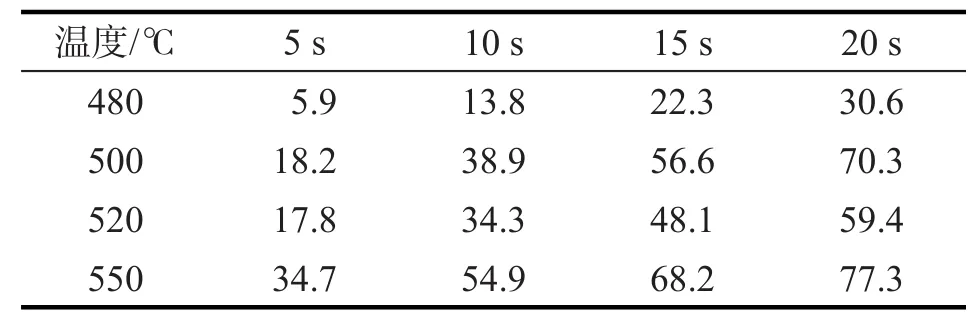

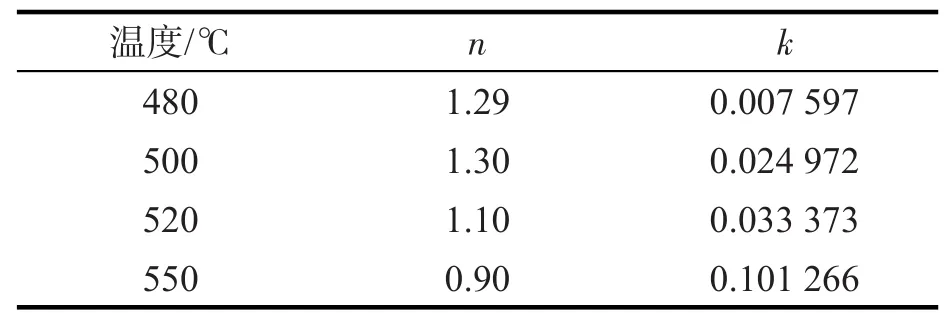

将等温淬火试样放在金相显微镜观察,放大200倍,并在中心部位选取不同视野拍照,用ImagePro-Plus图形分析软件对其针状铁素体体积分数进行统计,取平均值,结果见表1。将表中数值代入式(2)进行直线拟合,得到不同温度下的n和k,如表2。

表1 不同等温温度与等温时间下X80针状铁素体体积分数(%)Tab.1 Volume fraction of X80 at different temperatures and different times(%)

表2 不同温度下的参数n和kTab.2 Coefficient n and k at different temperatures

对于不同等温温度,n取平均值为1.147 5。对k进行拟合,得到k与θ之间的关系式

综上,得到针状铁素体等温转变动力学公式所有参数,即n=1.147 5,b=0.239,c=625.239,d=79.243,e=2。

2.3 实验结果分析与模型验证

图1为X80管线钢在480,500,520,550℃等温15 s的组织形貌。

从图1可以看出,针状铁素体主要为粒状铁素体(GF)和准多边形铁素体(QF)。520℃时,GF内部具有较高的位错密度,基体上粒状或等轴状组织呈无序分布;QF是由块状转变形成,晶粒边界极不规则,呈锯齿状,晶内具有亚结构。结合图1和表1可知:低于500℃显微组织主要为贝氏体,针状铁素体的量很少,在480℃保温20 s时的体积分数在30%左右;当温度升高到550℃时,转变迅速,组织基本上是针状铁素体,保温20 s时的转变量达接近80%。对比图1(b),(c)可知,500℃时针状铁素体转变量多于520℃,说明X80的针状铁素体转变曲线并不是呈单一的C形状,而是与贝氏体转变区间重叠,转变温度略高于贝氏体。

将针状铁素体等温转变动力学模型的计算结果和实验结果进行对比,结果如图2。图2表明,两者吻合度较好,模型的拟合精度较高。为推广模型,在其他温度下进行等温实验验证,即在540℃等温5,10,15,20 s,然后盐水冷却,同样用ImagePro-Plus图形分析软件测量针状铁素体体积分数,再与所建的等温动力学模型模拟结果进行对比,结果如图3。图3表明,实验结果和模拟结果吻合较好,进一步表明所建的等温转变动力学模型具有很好的适用性。

选取570,590,610,630,650 ℃ 5个温度对建立的针状铁素体等温转变动力学数值模型进行模拟,结果如图4。从图4可以看出,当温度从570℃升高到630℃时,针状铁素体转变速度加快,610,630℃时的转变曲线基本重合,当温度继续升高到650℃时,转变速率反而有所下降。由此可以看出,针状铁素体等温转变最佳温度区间在610~630℃之间。

2.4 参数对模型的影响

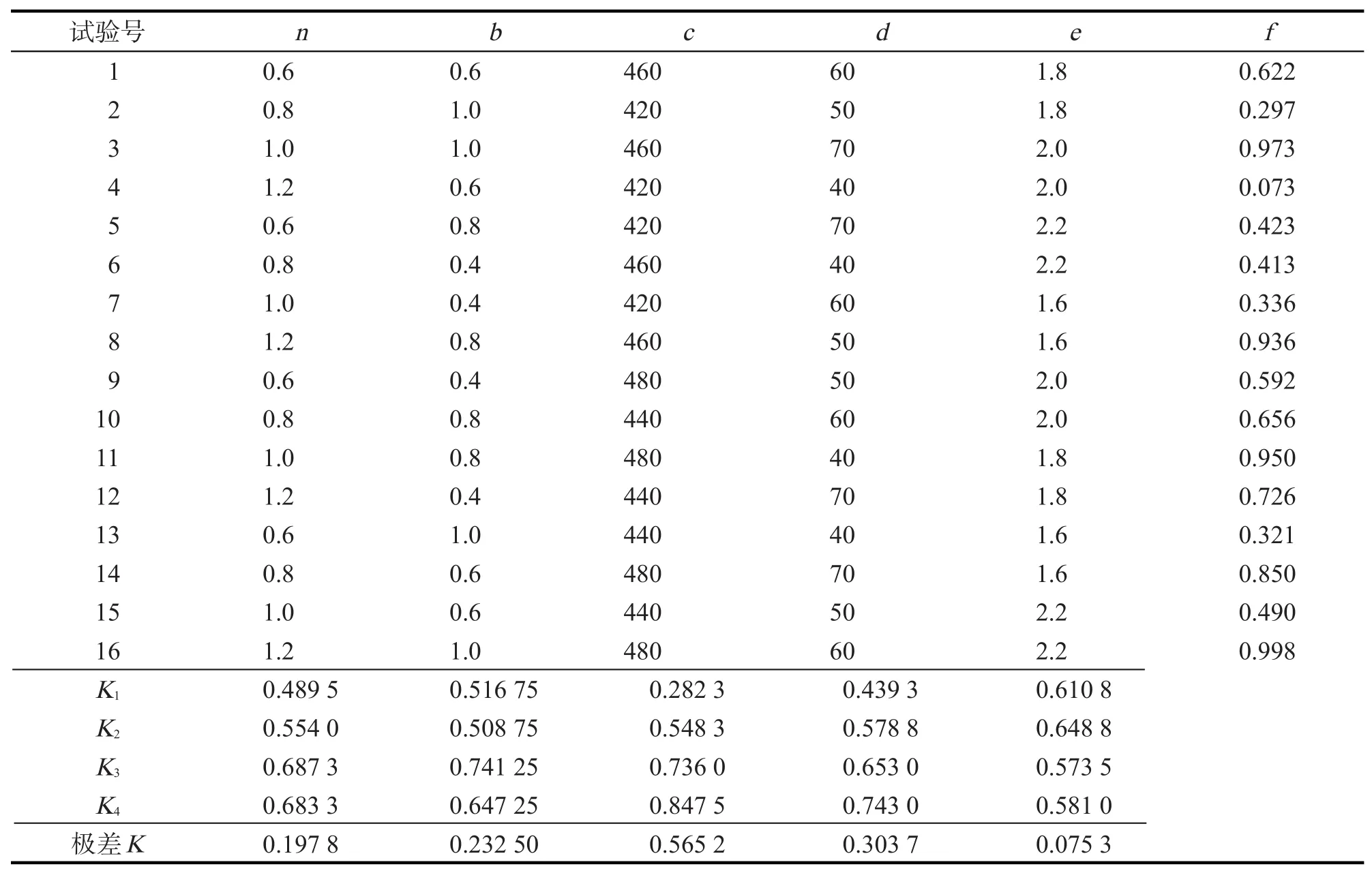

由式(1),(3)知,参数n,b,c,d,e共同决定了模型计算结果,但各参数在影响强弱上存在差异,因此对各参数的影响权重进行研究。文中采用正交试验的方法[9]研究模型中各参数的影响,选取5因素4水平正交试验表。影响因子的水平n取0.6,0.8,1.0,1.2四个水平;b的四水平分别为0.4,0.6,0.8,1.0;c的四水平为420,440,460,480;d的四水平分别为40,50,60,70;e的四水平为1.6,1.8,2.0,2.2。试验指标为针状铁素体的相变体积分数f,正交试验方案及结果如表3。

对正交试验结果采用极差分析,其中Ki(i=1,2,3,4)为指定因素第i个水平对应指标的算术平均值。从表3可以看出,参数极差K大小顺序为Kc>Kd>Kb>Kn>Ke。由此可知,参数c对动力学模型计算结果影响最大,其次为参数b,影响最小的是e,表明2.1节中将e作为常数处理是合适的。由此得出,优先考虑调整的参数是c,其次是b。此外,从同一因子的不同水平来看,影响也各不一样。对于参数n和b,对试验指标结果的影响都是先增大后减小,而参数c和d则是逐渐增大,尤其是c,变化十分明显。

表3 模型正交试验方案与结果Tab.3 Model orthogonal experiment scheme and calculation results

3 结 论

1)根据扩散相变动力学理论,建立X80管线钢针状铁素体等温转变动力学数值模型,并通过实验计算出模型中的主要参数。模型计算结果与实验数据对比表明,模型拟合精度良好。

2)对等温动力学模型选取不同温度进行模拟,结果表明,针状铁素体在570℃以上转变速度迅速,610,630℃时转变速率达到最大,故转变最佳温度区间为610~630℃

3)通过正交试验设计,用极差分析针状铁素体等温转变动力学模型中参数的影响强弱,参数c极差最大,对模型的影响最大,其次为b,影响最小的是e。

[1]朱利敏.微合金管线钢针状铁素体等温转变行为[J].金属热处理,2011,36(11):6-10.

[2]翁宇庆.超细晶钢—钢的组织细化理论与控制技术[M].北京:冶金工业出版社,2003:337-346.

[3]衣海龙,薛鹏,崔荣新,等.X80管线钢连续冷却过程中的相变研究[J].轧钢,2008,25(2):10-12.

[4]詹学义.管线钢控轧控冷组织与性能[J].安徽工业大学学报(自然科学版),2009,26(3):249-252.

[5]刘守显,罗海文,王瑞珍,等.低碳微合金管线钢的连续冷却相变及组织研究[J].中国冶金,2007,17(8):36-39.

[6]徐洲,赵连城.金属固态相变原理[M].北京:科学出版社,2004:25-28.

[7]Murugaiyan A,Sahapoder A.Phase transformation in two C-Mn-Si-Cr phase dual phase steels[J].ISIJ International,2006,46(10):1489-1494.

[8]Lee J K.Prediction of γ/α transformation during continuous cooling of steel[C]//41 st Mechanical Working and Steel Processing Conference Proceeding.USA,1999,37:975-981.

[9]刘瑞江,张业旺,闻崇炜,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):52-55.

[10]Kim Y M,Lee H,Kim N J.Transformation behavior and microstructural characteristics of acicular ferrite in linepipe steels[J].Materials Science and Engineering,2008,478(1/2):361-370.