高速轮式钢轨探伤变距式超声波发射模式的设计与应用

李 培,王 旭,石永生,张玉华,马运忠

(1.中国铁道科学研究院 基础设施检测研究所,北京 100081;2.济南铁路局 工务检测所,山东 济南 250000)

高速轮式钢轨探伤变距式超声波发射模式的设计与应用

李 培1,王 旭2,石永生1,张玉华1,马运忠1

(1.中国铁道科学研究院 基础设施检测研究所,北京 100081;2.济南铁路局 工务检测所,山东 济南 250000)

与传统的人工检测方法相比,探伤车具有检测速度快、可靠性高、重复性好的特点,对保障铁路运输安全起到了重要作用。目前国内大型钢轨探伤车最高检测速度可达80 km/h。本文基于高速轮式超声波探伤作业系统的研究开发,结合超声波在探轮和钢轨内传播的特点,对钢轨探伤车检测速度、扫查间距、超声波重复频率之间的关系进行了研究,比较了高速轮式探伤的3种超声波发射模式的优缺点,设计了适用于探伤作业系统的8个超声波发射模式。以XILINX公司的Virtex-Ⅱ XC2V3000型 FPGA芯片为平台,进行了软硬件设计。采用变距式发射模式的超声波探伤作业系统在人工伤损线进行了标定试验和实际线路检测试验,试验结果证明变距式超声波发射模式可满足超声波探伤作业系统的检测能力需求,能够缩小超声波扫查间距,有助于提高探伤系统的伤损检出能力。

超声波 发射模式 钢轨探伤车 探轮

1 轮式探头的特点

1.1 轮式探头

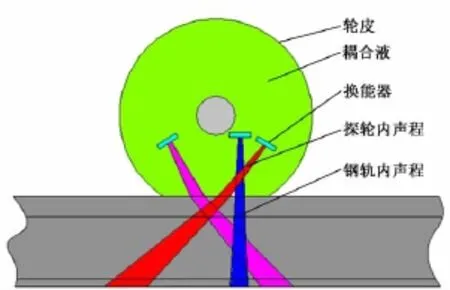

国内钢轨探伤车采用的轮式探头(简称探轮)内部包含多种角度和频率的超声波换能器,外部包裹透声的橡胶外膜,轮内充满用于超声波传输的耦合液。超声波换能器在特定时刻发射的超声波经耦合液、探轮外膜进入到钢轨内部,超声波遇反射体后发生反射,通过计算换能器接收到的回波信号的声程时间,即可得到反射体在钢轨内的定位信息[1-3]。典型的探轮结构如图1所示。

1.2 超声波声程时间和重复频率

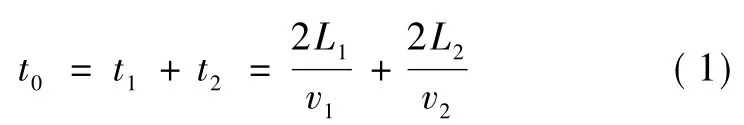

超声波在探轮和钢轨内传播时,超声波声程由探轮声程L1和钢轨声程L2组成。超声波在探轮内以纵波形式传播,声速为v1,声程时间为t1。入射至钢轨界面时,斜入射的超声波发生波形转换[4],以横波形式在钢轨内继续传播,声速为v2,声程时间为t2。超声波总声程时间t0可表示为

图1 探轮结构示意

以轮廓尺寸最大的75 kg/m钢轨为例,不同换能器的超声波声程时间见表1。

表1 75 kg/m钢轨不同换能器的声程时间 μs

由表1可见,为避免相邻两次超声波发射周期之间产生干扰,超声波换能器连续发射时,最小发射间隔时间应为250 μs,则可得超声波发射的最大重复频率为4 000 Hz。

1.3 钢轨扫查间距与理论最高检测速度

探轮在钢轨上连续滚动时,超声波换能器按照特定重复频率发射和接收超声波,任意相邻的超声波发射点间的距离即为钢轨扫查间距[5-6]。任意时刻探伤车检测速度v、超声波重复频率 f、扫查间距L之间的关系为

为满足国内探伤车灵敏度要求,国标[7]规定超声波发射重复频率应满足扫查间距不大于6 mm。由此可以计算在当前的探轮结构下,探伤系统的理论最高检测速度为vmax=6 mm/250 μs=86.4 km/h。

2 探伤车超声波发射的3种模式

2.1 固定扫查间距模式

在检测速度<vmax时,采用固定扫查间距6 mm的模式,可以满足探伤作业系统的最小扫查间距要求。不同速度时的超声波发射重复频率见表2。

表2 固定扫查间距时不同速度的超声波重复频率

由表2可知,在检测速度较低时,超声波重复频率远小于最大重复频率,系统的检测能力没有被充分利用,而且过大的扫查间距也不利于检测出小尺寸伤损。

2.2 固定重复频率模式

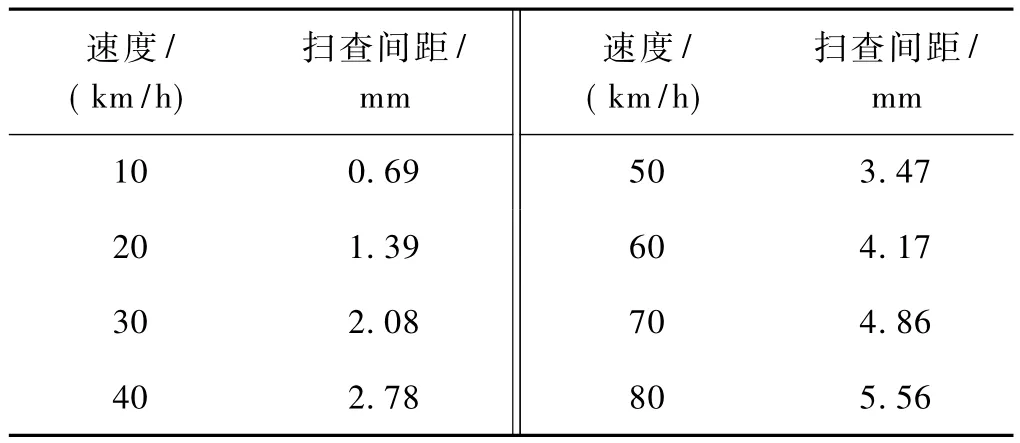

采用固定重复频率时超声波扫查间距与车速成正比。这种模式以最小超声波扫查间距检测钢轨,增加钢轨伤损被扫查的次数,进而增加B显图形上伤损图形的显示点数,可有效提高小伤损的检出能力。以最大超声波重复频率的模式进行检测,在不同速度时,扫查间距见表3。

表3 最大重复频率时不同速度的超声波扫查间距

在固定重复频率模式下,每一次超声波发射与列车检测速度和位置不相关,不易进行钢轨伤损的里程定位。

2.3 变距式发射模式

以编码器脉冲作为超声波触发信号,以脉冲距离作为超声波扫查间距的基准量,在不同速度下采用不同个数的编码器脉冲距离作为扫查间距,以临界速度作为扫查间距切换的变量。这种发射模式既能减小超声波扫查间距又能增加重复频率。

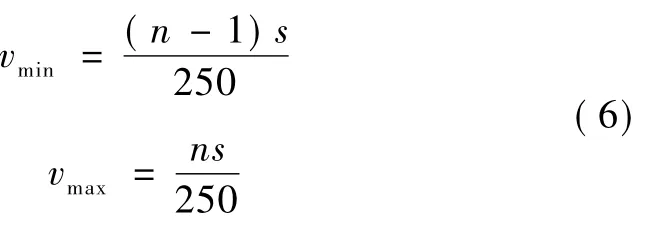

设轮对直径为d,编码器分辨率为p,则超声波扫查间距的基准距离s为

以n(n为自然数)个编码器脉冲行走距离作为超声波扫查间距,则重复频率为

此时,超声波重复频率必须满足

则以n个编码器脉冲作为超声波扫查间距的最低临界速度vmin和最高临界速度vmax分别为

3 变距式发射模式设计

国内探伤车轮对直径为915 mm,编码器分辨率采用每圈3 600个脉冲,则由式(3)可得超声波扫查间距的基准距离近似为0.8 mm。当n=7,超声波扫查间距为5.6 mm时,由式(4)和式(6)可得,超声波重复频率分别为3 390,3 990 Hz,相应的最小、最大检测速度分别为68.4,80.4 km/h,满足系统设定要求。

n=1~7时,由式(3)—式(6)可得不同扫查间距时系统的检测速度和重复频率,见表4。

表4 变距式发射模式的扫查间距与超声波重复频率

当探伤车静止和低速运行时,超声波重复频率采用固定值1 kHz,即表4中的模式M0。这样可使系统操作员连续观察到示波器的A显信号,对设置系统参数、调节探轮对中很有帮助。此模式的超声波扫查间距仍为1个编码器脉冲距离,但超声波发射与编码器脉冲是异步的。

4 硬件实现

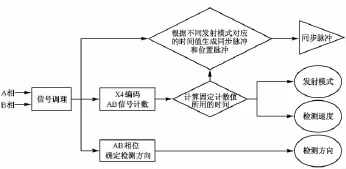

采用 XILINX公司的 Virtex-Ⅱ XC2V3000型FPGA芯片作为信号处理器,编码器信号经光耦隔离、整形,以 TTL电平形式接入 FPGA的 IO口。采用20 MHz基准时钟对信号进行X4编码采集,通过编码器信号A,B的相位确定检测方向,根据采集固定个数脉冲的时间计算行驶速度,根据行驶速度选择下一周期的超声波发射模式(即脉冲发射间距)。编码器信号处理流程见图2。

图2 编码器信号处理流程

5 试验验证

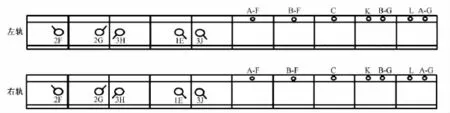

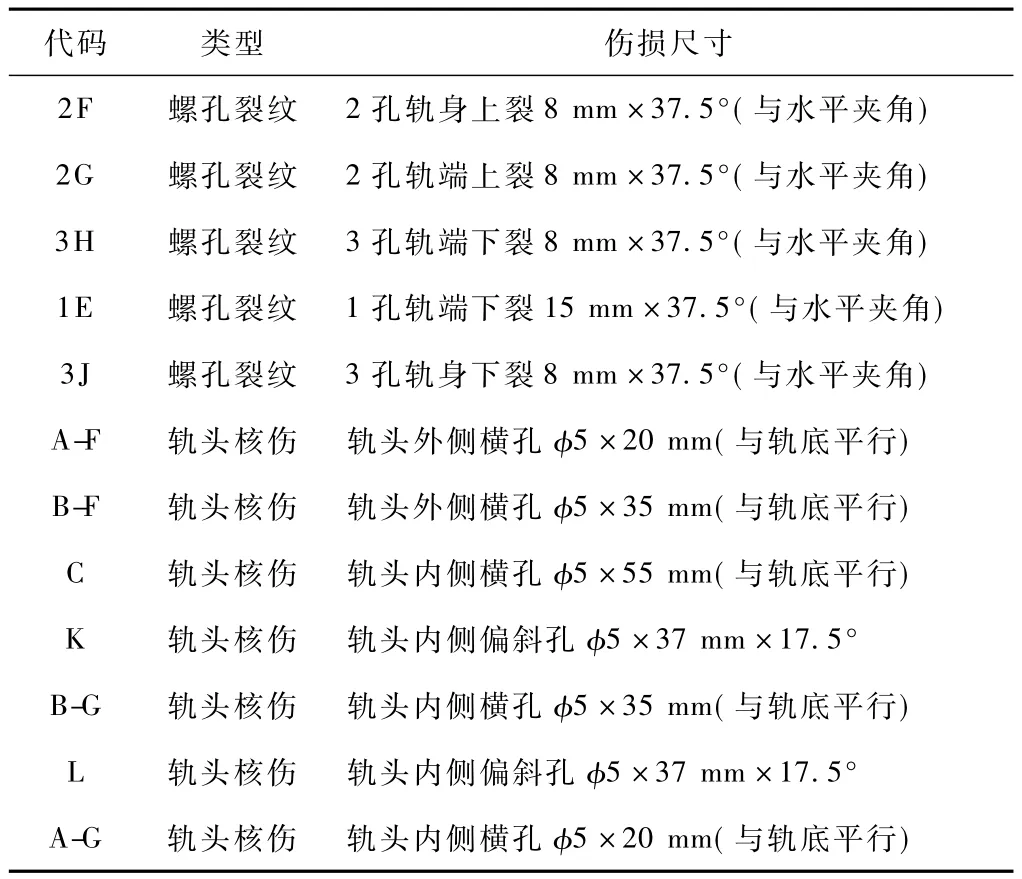

5.1 人工伤损线标定

钢轨探伤车标定用的人工伤损线由每侧10根25 m长的60 kg/m钢轨组成,每根钢轨上设置1个人工伤损,最高标定速度80 km/h。各钢轨布置的人工伤损如图3所示,伤损详情见表5。

图3 人工伤损布置示意

表5 人工伤损线的伤损详情

采用变距式超声波发射模式的钢轨探伤系统以80 km/h速度连续10次对人工伤损进行检测,伤损检出率见图4。可见,平均人工伤损检出率为94.17%,满足国标中规定的平均人工伤损检出率≥80%的要求(L伤损加工时存在偏差,造成检出率较低)。

图4 人工伤损线标定试验各伤损检出率

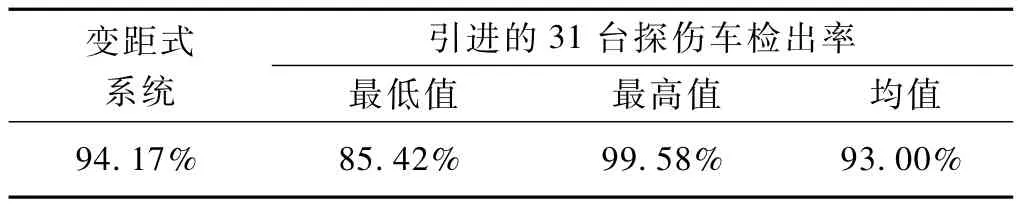

中国铁路总公司2014年引进了31台80 km/h钢轨探伤车,在车辆交验时做了同样的人工伤损线标定试验。变距式系统与这31台钢轨探伤车的伤损检出率对比见表6。

表6 伤损检出率对比

由表6可见,采用本文介绍的变距式超声波发射模式的超声波探伤系统在80 km/h速度检测时,伤损检出率水平与引进的系统相当。

5.2 线路检测试验

在实际线路检测时,钢轨接头B显图是经常出现的固定回波图形,常用来校验各通道增益高低、晶片好坏等。以钢轨接头的螺栓孔B显图形(图5)为例分析不同检测速度时变距式超声波发射模式引起的变化。从螺栓孔B显图的回波点数可以看出,螺栓孔的超声波回波次数随速度的增加而减少。在80 km/h检测速度时,前向和后向45°通道的回波次数分别为5次和4次。

图5 10~80 km/h时螺孔B显图形

5.3 与既有探伤系统的扫查间距对比

变距式超声波发射模式的钢轨扫查间距与国内装备的既有探伤系统的钢轨扫查间距对比见图6。

图6 两系统钢轨扫查间距对比

以0.50~68.4 km/h速度探伤作业时,变距式超声波发射模式的扫查间距小,更有利于提高伤损的回波次数。在使用相同闸门位置、闸门阈值、增益设置时,采用变距式发射模式的探伤系统与既有探伤系统在不同速度时的螺栓孔扫查次数对比见图7。可见,在相同检测速度时变距式系统扫查次数增多。

图7 螺栓孔扫查次数对比

6 结语

本文针对高速轮式超声波探伤作业系统,结合超声波在探轮和钢轨内传播的特点,对钢轨探伤车检测速度、扫查间距、超声波重复频率之间的关系进行研究,比较了高速轮式探伤3种超声波发射模式的优缺点,设计了随车速变化的8个超声波发射模式,相关软硬件已应用在自主化钢轨探伤作业系统中。

通过人工伤损线标定试验和实际线路检测试验,验证了变距式超声波发射模式的可行性和先进性。变距式发射模式充分发挥了超声波探伤作业系统的软硬件性能,在0.50~68.4 km/h速度区间能够有效提高超声波重复频率,缩小钢轨扫查间距,从而有助于提高探伤系统对钢轨伤损的检出能力。

[1]刘峰,王凯,徐国兴.现役钢轨探伤车检测系统60 km/h提速改造方案与实施[C]//铁道科学技术新进展——铁道科学研究院五十五周年论文集.北京:铁道部科学研究院,2005.

[2]祝连庆,孙军华,董明利,等.钢轨高速探伤系统的研究[J].仪器仪表学报,2002,23(3):119-121.

[3]李锦,牟国义,马铁雷.钢轨探伤漏检螺孔裂纹的原因分析和应对措施[J].铁道建筑,2010(11):132-134.

[4]马占生.钢轨探伤[M].成都:西南交通大学出版社,2014.

[5]沈建中.超声探伤灵敏度与灵敏度上限[J].无损检测,2002,24(10):418-421.

[6]石永生,张玉华,李培,等.高速铁路钢轨探伤车动态灵敏度设置探讨[J].铁道建筑,2014(9):113-116.

[7]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 28426—2012 大型超声波钢轨探伤车[S].北京:中国标准出版社,2012.

Design-and-application of high speed wheel-type rail flaw detection device based on distance-variable and ultrasonic-emission mode

LI Pei1,WANG Xu2,SHI Yongsheng1,ZHANG Yuhua1,MA Yunzhong1

(1.Infrastructure Inspection Research Institute,China Academy of Railway Sciences,Beijing 100081,China; 2.Track Inspection Division,Jinan Railway Administration,Jinan Shandong 250000,China)

Compared with the traditional manual detection method,rail flaw detection car has the characteristics of high detection speed,high reliability and good repeatability,which plays an important role in ensuring railway transportation safety.At present,the maximum detection speed of the large rail flaw detector car is 80 km/h.Based on the high speed ultrasonic flaw detection system development with rolling probe unit(RPU)and combing with the characteristics of ultrasonic spreading in the RPU and rail,this paper studied the relationship among detection speed,scanning interval and ultrasonic repetition frequency of rail flaw detection car,compared the advantages and disadvantages of three kinds of ultrasonic-emission mode for high speed wheel detection,designed eight ultrasonicemission mode for flaw detection system,and made the hardware and software design with XILINX Virtex type-ⅡXC2V3000 FPGA.Calibration test and actual line detection test were implemented in artificial injury line by adopting ultrasonic flaw detection system with variable distance emission mode.T he test results showed that the variable distance ultrasonic-emission mode could satisfy the requirement of detection capability for ultrasonic flaw detection system and decrease the ultrasonic scanning interval,which could improve the flaw detection capability of detection system.

Ultrasonic;Emission mode;Rail flaw detection car;Rolling probe unit

U216.3

:ADOI:10.3969/j.issn.1003-1995.2015.11.36

(责任审编 李付军)

2015-08-28;

:2015-09-26

中国铁道科学研究院铁道科学技术研究发展中心重点课题项目(J2014G001);铁道部科技研究开发计划重大课题项目(2012G004-A)

李培(1984— ),男,助理研究员,硕士。

1003-1995(2015)11-0127-05