一体化带压作业机高速举升技术研究

王大彪 王 洋 于春霞

(中国石油吉林油田分公司扶余综合服务公司 吉林松原 138000)

在高压油水井修井方面,带压作业设备有安全性高、安装方便、低能环保、易于推广等特点,具有较大优势。近年来,带压作业技术在国内各油田的应用越来越广泛,吉林油田已经大面积应用带压作业修井,需要在技术和管理方面全面提升,确保油水井的正常生产。

在带压作业工艺设计优化评价和工况智能诊断方面,还有一些亟待解决的问题:一是工艺设计还停留在经验水平,地面设备和井下管、工具的配置没有实现系统优化设计;二是工况诊断准确率不高,不能为生产提供准确指导;三是不具备能耗与效率的分析与计算功能,无法评价带压作业系统配置的能耗水平,致使部分井投产后系统效率较低。

1 研究的技术背景

油水井带压作业技术是在井口有压力的情况下进行各种施工作业,解决了高压水井、自喷油井、新射孔和压裂井的作业难题,提高注水时效和水井利用率,因避免压井对地层产生的伤害而提高油井的产能。据统计,吉林油田每年约有1300井次带压作业需求。

目前,国际上正在广泛推广和应用带压作业技术。近年来,国内各油田纷纷开始开展此项工作研究,先后经历了调研、合作开发试验、自主研发三个阶段,主要开展并完成了密封防喷技术、加载控制技术、液压控制技术以及其他配套技术等关键技术研究,已研制成功并投入使用了具有自主知识产权的相关设备,一些现场带压作业的操作规程、技术标准也相继出台。

随着油田开发工作的不断深入和工程作业技术的日渐成熟,带压作业将会有着广阔的应用前景。

2 油田带压设备的现状

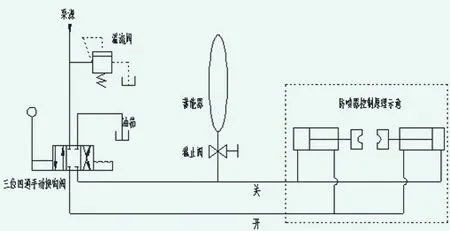

原系统蓄能器不参加工作,防喷器开关靠泵直接供给(图1),因无法实现防喷器的快速开关,所以不符合井控要求。发动机发生故障时,蓄能器因一直处于关闭状态而无可操作性,紧急情况下需要人工打开蓄能器下阀门,才能关闭该蓄能器所对应的防喷器,其及时性和可靠性无法保证。

图1 老式带压作业设备蓄能器联接原理图

另外,龙门油缸进回油管线通径小(20mm),无差动设计、无负压补油系统、无任意位置停止自锁装置,因而无法满足强拔和快速运动的需要,导致停止响应时间偏长、定位误差大。

3 带压作业举升系统的建立

带压作业龙门举升系统工况研究的重点是:在井下压力较大时起管过了平衡点、下管柱时没有达到平衡点时龙门举升缸和卡瓦、半封的配合。这时,安全性和速度是一对矛盾,市场经济讲究的是经济效益,但是安全是第一位的。在此系统上加大油路流量以提高速度,并且加入举升差速系统使龙门举升缸的举升速度提高到原来的两倍以上,所以改造后的龙门举升系统更加快速、安全可靠。

3.1 液压油流量的控制

对带压作业速度影响最大的因素是油缸的运动速度,而流进油缸的液压油流量又决定了油缸的运动速度。

油缸有普通联接、差动联接和差动自吸联接3种形式。其中,差动联接方式上行速度较普通联接明显增加,也是应用较多的联接形式。而差动自吸联接就是在差动联接的基础上增加了一个自吸管线,此管线直接接油箱。差动自吸联接的最大优点是充分利用了带压作业的负载特性,通过下腔的自吸来解决油泵排量的限制,不仅解决了速度的瓶颈问题,而且还有效防止因下腔真空导致的上横梁下冲的问题。

在系统改造过程中,选择用两组电液动换向阀配合补油回路(图2),实现了小负荷快速上升、大负荷慢速上升及快速下降等3种操作模式。由于补油系统的设置,解决了由于井下压力而造成的上横梁下冲的问题。

图2 两组电液动换向阀构成的差动系统

3.2 带压系统改进方案

带压系统改进方案依据的原理是:防喷器在整个过程中是间隙工作状态(比如在起管时,防喷器处于关闭状态,无需供油),无需液压油时,泵就会给蓄能器供油,当防喷器需要开关时,泵和蓄能器能够同时向防喷器供油,因而可以实现快速开关防喷器的目的(图3)。

图3 带压系统改进原理图

将蓄能器串联整合后由系统统一使用,关闭防喷器时由泵和蓄能器同时供油,既可实现快速关井,又可以长时间保压蓄能以备急需。主要改进工作如下:更换原多路阀为特制保压多路阀,更换原溢流阀为防爆电磁溢流阀,增加恒定减压阀,增加防爆压力控制器及配套的继电器和防爆控制箱等(图4)。改进后的系统既节约能量,又符合井控原则。

图4 液压系统操作九联阀

防喷器的控制压力一般推荐在8.4~10.5MPa,蓄能器储备压力在19~21MPa(泵排量较小时也可以设定在16~19MPa),可通过调节压力继电器来实现。当压力达到设定的上限时,压力继电器发出讯号,使电磁溢流阀卸荷、泵卸载。当系统压力(蓄能器压力)小于设定的压力下限时,电磁液流阀关闭,泵就会开始工作、向蓄能器供油。减压阀的目的就是把蓄能器输出压力减到防喷器的合适的工作压力(8.4~10.5MPa),工作压力可以人工设定,输出排量不受影响。如果蓄能器的总容量达到240L、压力在19MPa时,可以在柴油机失去动力的情况下,对10组防喷器分别开关一次。无需再去开关截止阀。该系统蓄能器的保压效果很好,不会因为柴油机不工作而泄压。

3.3 泵油路出口结构改造

更换现有进回油管路(加大到32mm),设置位置锁定机构,增加差动集成阀板、三位四通防爆电液动换向阀、两位四通电液动换向阀、增加负压补油装置,增加防爆电器控制箱和防爆换向手控开关。

对系统实施上述措施后,举升速度提高一倍,防喷器开关速度提高一倍,蓄能器可自动补压,提高了系统的安全性能。上述改进均可在原设备上方便地实现:所需电能可以使用自车上的24V直流电;新增加的元器件按位置安装,不会改变原车结构;司钻的操作习惯也维持不变。改进后的液压系统性能有了较大提升:蓄能器始终处于保压状态,防喷器开关速度提高1倍以上,无需加油门就可以在3~4s内开或关防喷器一次;泵处于经济工作状态,高压卸载低压补油自动实现等。

4 结论

通过现场试验修正参数尾项,建立起了带压作业正常运行载荷的理论。将其移植到测试诊断软件系统进行计算,结合常规诊断方法和现场修井验证,实现了对扶余综合服务中心带压作业工作效率的新突破。现场应用取得了较好的效果,不仅提高了工作效率,而且还解决了原车的安全隐患,是一套适合扶余综合服务中心带压作业工况的新技术,还可以实现带压作业的系统效率评价。

[1]雄继忠,李开连,延晓鹤,李东升.不压井带压作业装置的引进与改进[J].石油化工应用,2009,28(1):10-12.

[2]杨永超,权培丰,崔大庆,谭国华.ZY-1型带压作业装置的研究与应用[J].石油矿厂机械,2000,29(3):22-23.

[3]蔡彬,彭勇,闫文辉,王进全,黄悦华,栾苏.不压井修井作业装备发展现状分析[J].钻采工艺,2008,31(6):106-109.