准静态和动态加载TA2工业纯钛受迫剪切破坏演化

付应乾 ,董新龙,虎宏智

(1. 宁波大学 机械工程与力学学院,宁波,315211;2. 北京理工大学 机电学院,北京,100081)

钛及钛合金具有密度小、强度高以及无磁性的特点,在军工领域有广泛的应用价值。钛及钛合金具有较高的强度和较低的热传导率,高应变率加载时,容易产生绝热剪切带,是研究绝热剪切带形成较为理想的材料。NEMAT-NASSER 等[1]、CHICHILI等[2]、HARDING等[3]、董新龙等[4]、孙巧艳等[5]、许峰等[1-6]对α钛金属在不同应变率和温度下的动态压缩特性进行研究,发现钛及钛合金有很强的应变率敏感性和温度敏感性。

利用霍普金森压杆加载帽型试样发生受迫剪切是研究绝热剪切失效常用的方法之一。帽形试样通过几何的不连续,制造应力集中区,由此来控制剪切局部化起始位置和剪切带扩展方向,从而达到研究绝热剪切失稳的目的。HARTMANN 等[7]最早提出帽形剪切实验,通过这种方式研究了不同型号钢材的绝热剪切带形成的力学响应。MEYER 等[8]、XUE 等[9]、MEYERS等[10-12]、CONQUE[13]、PEIRS 等[14]、BEATTY 等[15]对不同材料,如钢、钛、钽、铜等金属的绝热剪切破坏行为详细的研究。通常帽形试样呈圆柱形,而CLOS等[16]设计了一种钢制扁平帽形试样,利用红外传感器直接测量剪切区的温度变化。尽管利用霍普金森压杆测试帽形试样容易发生绝热剪切失稳,但由于真实剪切区宽度是不断演化的,所以无法得到准确的剪切应变,且剪切区内并非纯剪应力状态,也不能得到准确的剪切应力。

KALTHOFF等[17]通过研究两种钢材的Ⅱ型裂纹试样受冲击剪切时存在两种不同的断裂模式,认为随应变率的提高,材料失效模式发生转变,即裂纹扩展方向由与原裂纹平面约成70°的最大拉应力准则模式,转变为沿接近原裂纹平面扩展的绝热剪切失稳模式。LEE[18]、NEEDLEMAN 等[19]、董新龙等[20-21]做了进一步的研究,认为绝热剪切敏感材料在低应变率和高应变率加载下,会表现出不同的破坏模式。

TA2钛合金是一种绝热剪切敏感材料[2,4,6,22],本文作者采用扁平闭合帽形试样,利用材料试验机和分离式霍普金森压杆作为加载手段,结合数字图像相关法(Digital image correlation method,DIC)和金相分析,研究准静态和动态加载下帽型试样发生受迫剪切破坏的特征和力学响应。通过数字图像相关法可以获得剪切区变形过程中的应变场实时变化,通过分析剪切区应力应变发展状况,对比静态和动态加载下材料的受迫剪切力学行为。通过“冻结”实验,对比准静态和动态加载帽型剪切试样变形之后的微观状态,来判断不同加载条件下试样发生破坏的控制机制。

1 实验

采用扁平闭合帽形试样,动态加载实验装置示意图及试样图如图1所示。试样采用厚5.7 mm冷轧退火TA2钛合金板,单α相密排六方晶体,其热传导率较低,对绝热剪切敏感,具体成分为 Ti≥99.6%,C 0.021%,Fe 0.064%,N 0.025%,H 0.004%,O 0.11%,其他≤0.1%(质量分数)。试样尺寸为凸台宽度 w1=5.10 mm,内部方孔宽度w2=5.00 mm,剪切区的长度t=2.00 mm,试样厚度h=5.7 mm。

首先采用 MTS材料试验机对试样进行准静态加载压缩实验,加载到不同变形阶段再卸载,回收“冻结”试样进行金相观察,分析不同变形阶段剪切区晶粒变

形的微观状态。其后,利用d14.5 mm分离式霍普金森压杆(Splited Hopkinson pressure bar,SHPB)对同批试样动态加载,通过改变子弹长度获得不同的入射波脉冲宽度,得到不同应变发展程度的动态“冻结”试样,以及高应变率下试样不同变形阶段绝热剪切破坏发展特征。由于剪切区宽度不断演化,难以直接获得真实的剪切应力-剪切应变相应曲线,实验采用在扁平受迫加载过程中剪切区剪切试样表面喷涂散斑,如图1(b)所示,利用二维数字图像相关法(DIC-2D)分析表面应变场变化。动态实验测试布置如图 1(c)所示,高速摄像机正对试样,两侧分别布置闪光灯,高速相机采样率150000帧/s,准静态加载下采样率60帧/s。

图1 动态加载实验装置示意图及试样图Fig. 1 Schematic diagram of dynamic experimental apparatus and specimen: (a) Flat hat-shaped specimen; (b) Specimen and sparkles on surface of specimen; (c) Split Hopkinson pressure bar system

2 实验结果

2.1 力学响应和DIC分析

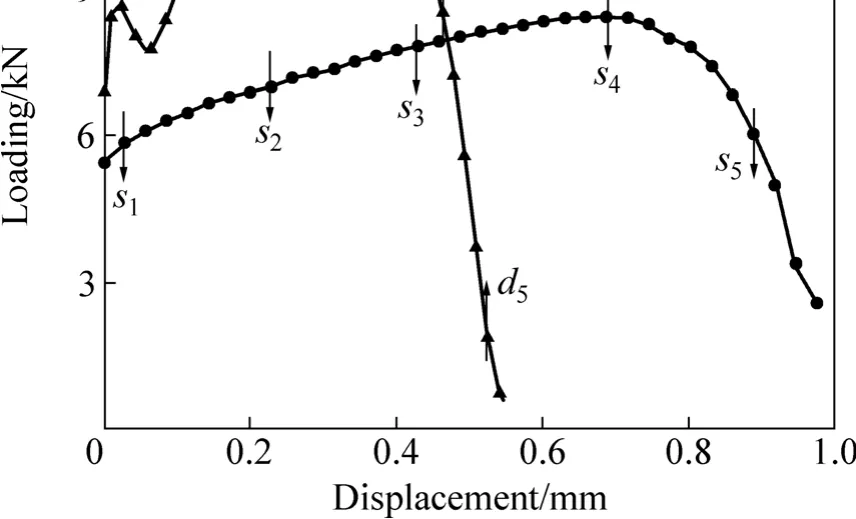

图 2(a)所示为准静态与动态加载下剪切试样的力-位移曲线比较,由于霍普金森压杆测试方法无法得到准确的弹性段曲线,故将准静态和动态加载的力位移曲线弹性段截断,只对比塑性流动阶段。结果显示,动态加载的屈服点和流动应力都明显高于准静态的;动态加载下曲线开始软化时的位移明显小于准静态加载曲线开始软化时的位移。

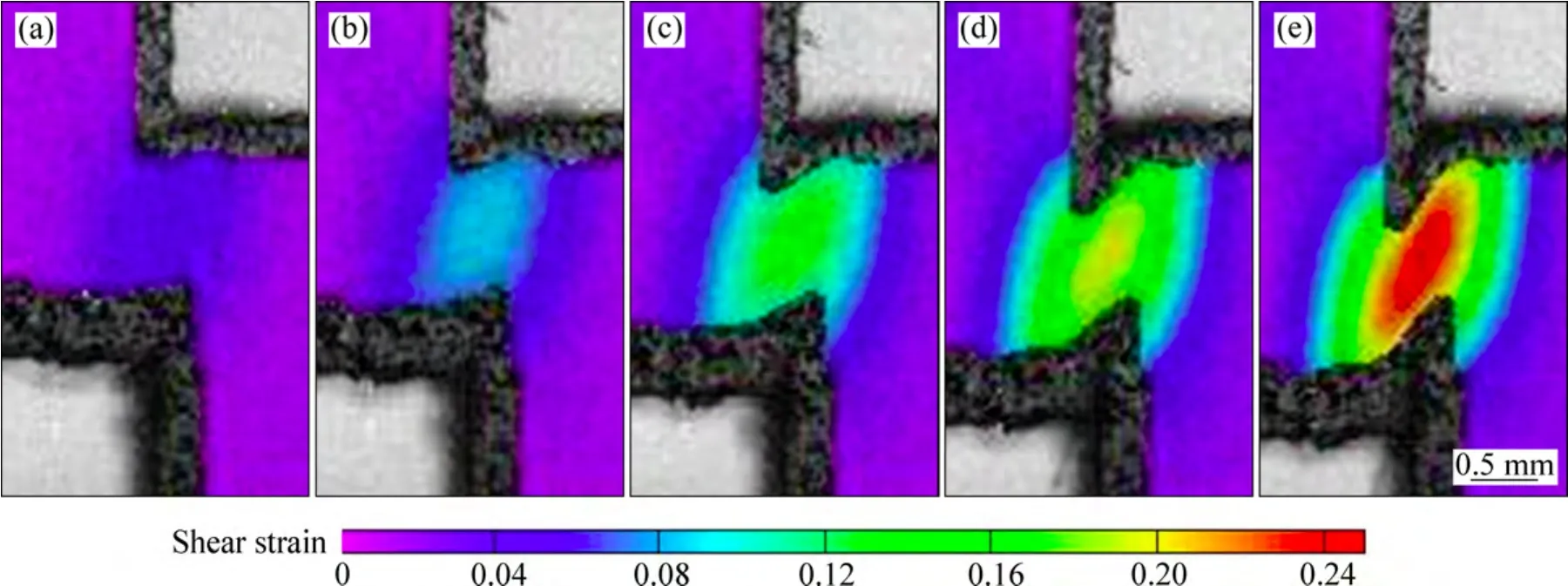

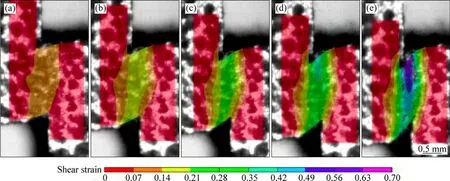

采用数字图像相关法测量剪切区内应变发。数字图像相关法(DIC)是通过追踪识别试样表面特征点的运动,得到特征点的位移,后处理得到试样表面应变场。图3所示准静态加载结果,其中压头移动速度控制在0.01 mm/s,设定最大压下量为1.6 mm,5张剪切应变云图对应图 2中准静态力位移曲线的 5个点s1~s5。图4所示为动态加载结果,其中长度为200 mm的子弹,以30 m/s速度冲击入射杆,5张剪切应变云图对应图2中动态力位移曲线的5个点d1~d5。

图2 准静态和动态加载条件下剪切试样的力-位移曲线Fig. 2 Force-displacement curves of sample under quasi-static and dynamic loading

图3 DIC所测准静态加载下不同时刻剪切区剪切应变的演化Fig. 3 Shear strain evolution of shear zone by DIC under quasi-static loading: (a) s1; (b) s2; (c) s3; (d) s4; (e) s5

图4 DIC所测动态加载下剪区剪切应变演化Fig. 4 Shear strain evolution of shear zone by DIC under dynamic loading: (a) d1; (b) d2; (c) d3; (d) d4; (e) d5

对比两种加载条件下的剪切应变场变化,发现动态加载下,会出现剪切局部化,即随加载继续,变形区域由一定宽度区域逐渐集中到一条极窄的带内,形成绝热剪切带,裂纹再沿剪切带扩展;而准静态加载下,有相当宽度的均匀剪切变形区,无极窄局域化带形成。

2.2 微观观察

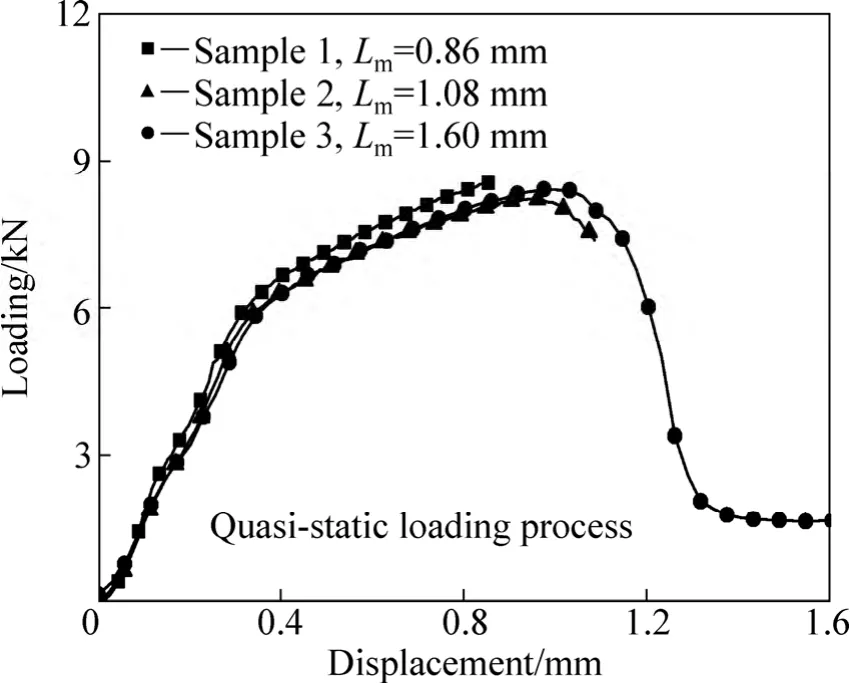

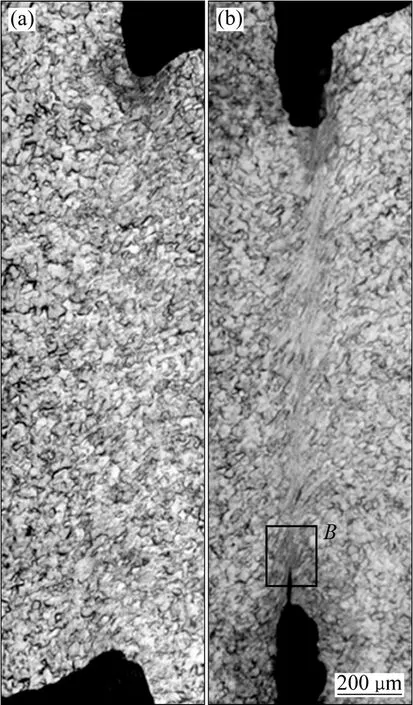

利用 MTS材料试验机对帽形试样进行准静态加载,压头速度控制在0.01 mm/s,设定试样1、2及3最大压缩位移(Lm)分别为0.86、1.08及1.60 mm,分别对试样进行“冻结”金相观察。试样1在压下量达到0.86 mm停止加载,其力-位移曲线如图5中红线所示,仍处于硬化阶段,接近于承载最大值,金相观察如图6(a),可见有近似1 mm宽度的较均匀剪切形变区。试样2的压下量达到1.08 mm后停止加载,其力位移曲线如图5中蓝线所示,已经超过载荷最大值,进入软化阶段,剪切区变形特征如图6(b)所示,裂纹从剪切区域一端形成并向中间扩展,裂纹前方变形局部化现象明显,无剪切带出现,剪切区中心附近,变形后的晶粒仍较为均匀,无明显局部化出现。试样3已经发生完全剪切断裂,其力-位移曲线如图5中样品3所示。

图5 不同样品准静态加载下的力-位移曲线Fig. 5 Force-displacement curves of different samples under quasi-static loading

图6 不同样品准静态加载剪切区变形金相图Fig. 6 Metallographs of shear zone of different samples at different deformation stages: (a) Sample 1; (b) Sample 2

图7 不同样品动态加载下的力-位移曲线Fig. 7 Force-displacement curves of different samples under dynamic loading

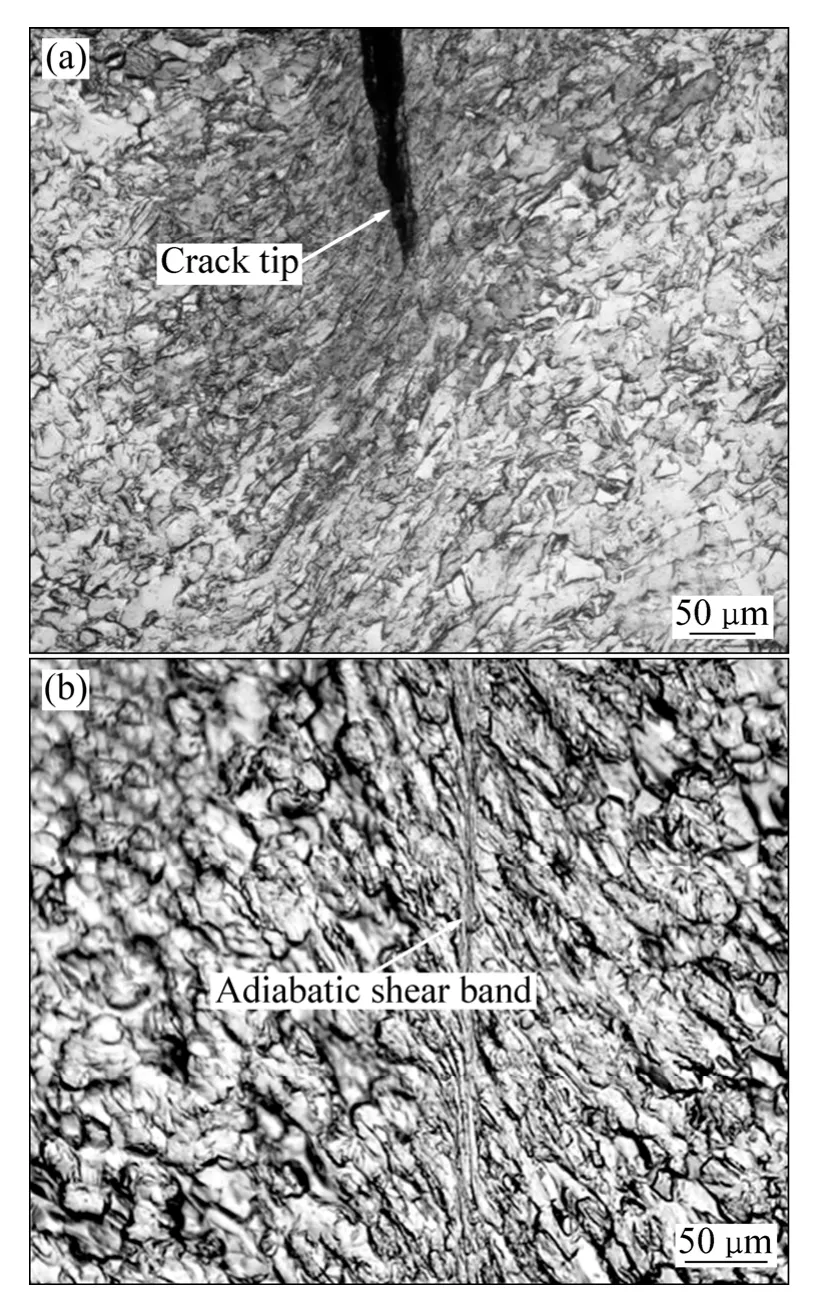

图 7所示为动态加载下样品 4、5、6的力-位移曲线,子弹长度(l)为200 mm、打击速度(v)11 m/s打击入射杆。如图中样品 5所示,其力-位移曲线卸载回弹曲线,对回收试样的微观观察显示,除剪切区两端存在由应力集中引起的晶粒破碎,剪切区变形均匀。由图8(a)所示。长度为300 mm子弹以5 m/s打击入射杆,如图7中样品4所示,其力-位移曲线软化明显,对回收试样的微观观察显示,剪切区内产生绝热剪切带,如图8(b)所示。而长度为200 mm子弹以30 m/s高速打击入射杆,如图中样品6所示,其承载能力完全丧失,对回收试样的观察显示,剪切区发生绝热剪切引起的断裂。

金相观察表明:准静态加载下,随变形的发展,始终存在一定宽度的剪切区,而不出现剪切宽度的局部化,试样承载力下降,是由损伤积累导致的裂纹形成并扩展造成,裂纹从剪切区两端,沿剪切方向扩展,最终形成贯通裂纹。动态加载下,扁平帽形试样发生破坏。

图8 剪切区形变和绝热剪切带金相图Fig. 8 Metallographs of shear zone at different deformation stages: (a) Uniformed deformation; (b) Adiabatic shear band

3 分析与讨论

3.1 失效模式

图9(a)所示为图6(b)中A区域的放大图。裂纹尖端附近晶粒变形严重,但仅限于裂尖附近出现局部化现象,其他区域仍保持相当宽度内晶粒变形均匀。图9(b)所示为图8(b)中B区域放大图。图中显示有一条绝热剪切带,宽度约为20 μm,带内晶粒破碎严重,发生重结晶,形成相较于原始晶粒尺寸小很多的微晶粒。绝热剪切带两侧有一定宽度的形变带,形变带内的晶粒,越靠近绝热剪切带,变形越严重。绝热剪切带和形变带构成主要剪切变形区,剪切区外为弹性变形区域。

由此可以看出,准静态加载和动态加载下的两种不同失效方式:损伤软化和绝热剪切失稳。准静态加载下,承载力下降由塑性变形引起的损伤软化以致裂纹形成并扩展,而在裂纹扩展之前,一直有较宽的剪切区承载;动态加载容易产生绝热剪切失效,变形高度集中,导致强烈的热软化,使得材料很快失去承载能力。

图9 准静态和动态加载下剪切区的金相图Fig. 9 Metallographs of failure specimen after impact of quasi-static and dynamic loading: (a) Crack tip; (b) Adiabatic shear band

3.2 剪切区宽度演化

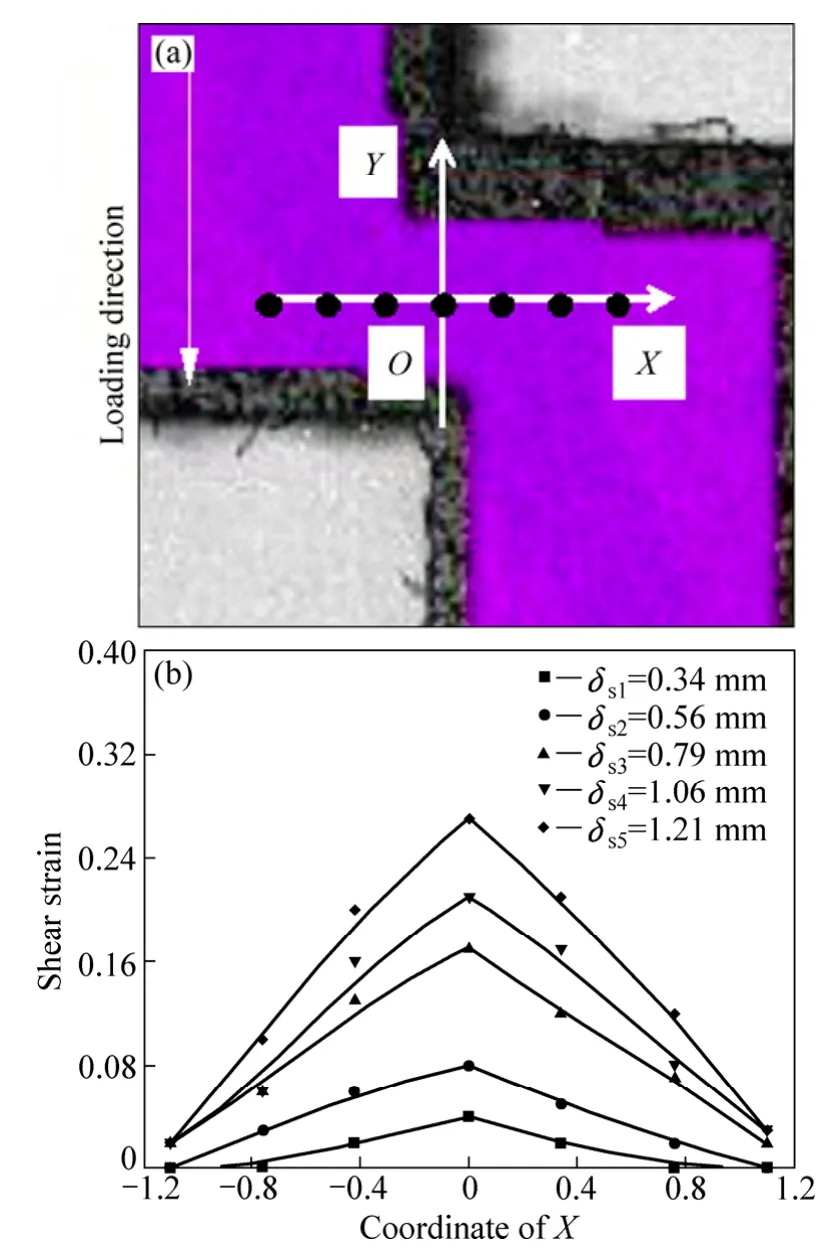

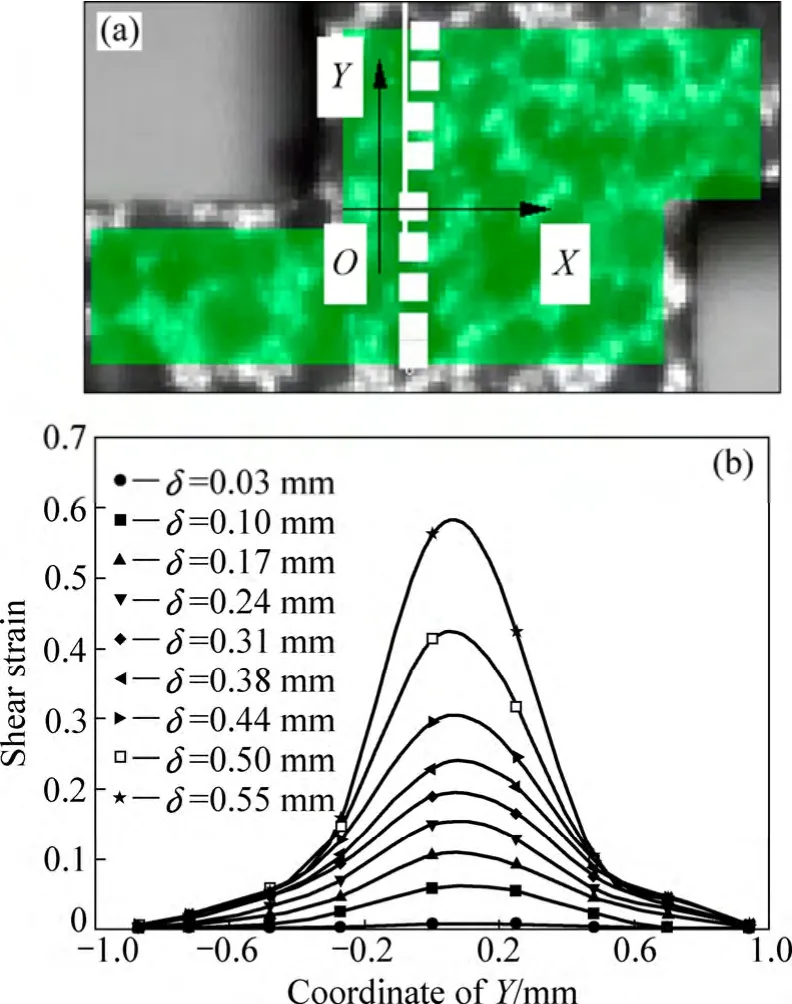

图10所示为准静态加载下DIC计算所得剪切区中心截面上的剪切应变演化。以剪切方向为Y轴,垂直于剪切方向为 X轴,原点位于剪切区中心线上。Y轴两侧选取7个点,对比该截面上不同时刻剪切应变的分布。随位移增大,越靠近剪切区中心,剪切应变越大,剪切区保持一定的宽度,约为1.6mm。从塑性区边缘到塑性区中心,单侧剪切应变呈线性增长趋势,且随位移增加,剪切应变增长率增大。图11所示为动态加载下DIC计算所得剪切区某截面上的剪切应变演化。以剪切方向为X轴,垂直于剪切方向为Y轴,原点位于剪切区中心线上。随加载继续,越靠近剪切区中心,剪切应变越大,剪切区宽度不断变窄,应变不断集中,单侧剪切应变呈指数增长趋势。

由此,对于准静态加载,从剪切区边缘到中心的截面上,应变分布近似呈线性增大,且剪切区宽度近似不变;而动态加载下,剪切区宽度随压下量增大而逐渐减小,直到极窄的绝热剪切带形成,剪切中心点较边缘点应变差别较大,从边缘到中心,应变分布近似指数分布。

图 10 准静态加载下剪切区宽度方向上应变分布随位移的变化Fig. 10 Change of shear strain distribution along width of shear zone with displacement under quasi-static loading: (a)Coordination of feature point; (b) Evolution of shear strain

图11 动态加载下剪切区宽度方向上应变随压下位移的变化Fig. 11 Change of horizontal shear strain distribution along with shear zone with displacement under dynamic loading: (a)Coordination of feature point; (b) Evolution of shear strain

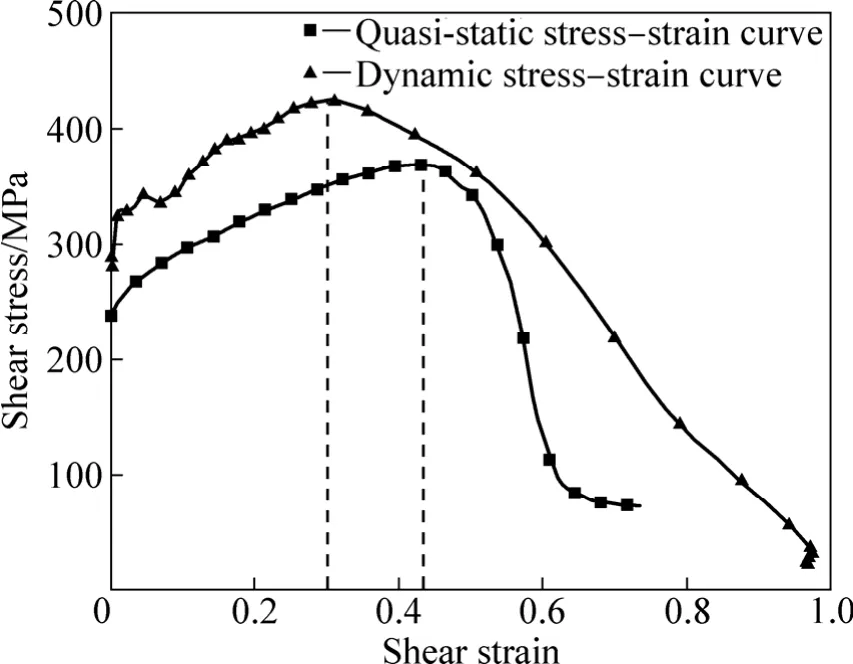

图12 准静态和动态加载下剪切区内应力-应变曲线Fig. 12 Stress-strain curves of shear zone under dynamic and quasi-static loading

3.3 剪切应力-应变曲线变化

通常帽型剪切实验只能测得准确的位移,无法得到准确的剪切应变。根据对剪切区宽度的分析,可以近似认为准静态加载下剪切区保持一定的宽度,由此可以得到准静态剪切应变,按式(1)计算,剪切应力按照式(2)而计算。动态下加载下,剪切区宽度变化明显,无法得到准确的剪切区宽度变化规律,不能按照式(1)计算剪切应变,但可以利用DIC方法得到的应变场,而剪切应力按照式(2)而计算。

式中:γ为剪切应变;δ为压下量,即位移;ω为剪切区宽度;τ为剪切应力;F为作用在试件上的载荷;A=2th(t为剪切区长度,h为试样厚度)。

图12所示为准静态和动态加载下剪切应力-应变曲线。忽略弹性阶段。动态加载应力峰值应力出现在应变ε=0.30处,幅值为423 MPa,准静态加载应力峰值应力出现在应变ε=0.43处,幅值为368 MPa,可见,帽型试样发生失稳时,准静态加载的起始应变明显大于动态加载的。准静态加载失稳发生之后,裂纹扩展,除裂纹尖端有局部化出现,其他区域仍保持相当宽度的均匀变形,在应力-应变曲线上表现出:应力迅速下降,而应变增加幅度很小;动态加载绝热剪切失稳发生之后,变形全部集中在绝热剪切带内,带内应变极大发展,在应力-应变曲线上表现出应力迅速下降,而应变同样快速增大。

4 结论

1) 准静态加载下,试样失效模式为由塑性损伤或裂纹形成并扩展的演化导致承载力下降,而在动态加载下,失效模式为绝热剪切失效。

2) 准静态加载下,剪切变形区始终保持一定宽度,除裂尖外,没有局部化产生,而动态加载下,剪切区宽度逐渐减小,直到高度局部化的绝热剪切带形成。

3) 动态下试样可承受的载荷明显高于准静态的,而且帽型试样发生失稳时,准静态加载的失稳起始应变明显大于动态加载的。

[1] NEMAT-NASSER S, GUO W G, CHENG J Y. Mechanical properties and deformation mechanisms of commercially pure titanium[J]. Acta Materialia, 1999, 47(13): 3705-3720.

[2] CHICHILI D R, RAMESH K T, HEMKER K J. The high strain rate response of α-titanium: Experiments, deformation mechanisms and modelling[J]. Acta Materialia, 1998, 46(3):1025-1043.

[3] HARDING J. The temperature and strain rate sensitivity of alpha-titanium[J]. Archive of Mechanics, 1975, 27(5): 715-732.

[4] 董新龙, 付应乾. TA2 钛合金动态压缩试样中的绝热剪切破坏研究[J]. 兵工学报, 2014, 35(7): 1016-1020.DONG Xin-long, FU Ying-qian. Experimental and numerical study of adiabatic shear failure of TA2 titanium alloy under dynamic compression[J]. Acta Armamentarii, 2014, 35(7):1016-1020.

[5] 孙巧艳, 朱蕊花, 刘翠萍, 于振涛. 工业纯钛机械孪晶演化及其对纯钛低温力学性能的影响[J]. 中国有色金属学报, 2006,16(4): 592-598.SUN Qiao-yan, ZHU Rui-hua, LIU Cui-ping, YU Zhen-tao.Twinning behaviour and its effect on mechanical behaviour of commercial titanium at cryogenic temperature[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(4): 592-598.

[6] 许 峰, 张喜燕, 程佑铭. 动态塑性变形纯钛的绝热剪切带研究[J]. 稀有金属材料与工程, 2013, 42(4): 801-804.XU Feng, ZHANG Xi-yan, CHENG You-ming. Study on adiabatic shear band in pure titanium subjected to dynamic plastic deformation[J]. Rare Metal Materials and Engineering,2013, 42(4): 801-804.

[7] HARTMANN K H, KUNZE H D, MEYER L W. Metallurgical effects on impact loaded materials[C]//Shock Wares and High-strain-rate Phenomena in Metals. New York: Springer,1981: 325-337.

[8] MEYER L W, STASKEWITSCH E, BURBLIES A. Adiabatic shear failure under biaxial dynamic compression/shear loading[J].Mechanics of Materials, 1994, 17(2): 203-214.

[9] XUE Q, GRAY III G T, HENRIE B L, MALOY S A, CHEN S R.Influence of shock prestraining on the formation of shear localization in 304 stainless steel[J]. Metallurgical and Materials Transactions A, 2005, 36(6): 1471-1486.

[10] MEYERS M A, MEYER L W, VECCHIO K S, ANDRADE U.High strain, high strain-rate deformation of copper[J]. Le Journal de Physique IV, 1991, 1(C3): C3-11-17.

[11] MEYERS M A, SUBHASH G, KAD B K, PRASAD L.Evolution of microstructure and shear-band formation in α-hcp titanium[J]. Mechanics of Materials, 1994, 17(2): 175-193.

[12] MEYERS M A, XU Y B, XUE Q, PREZ-PRADO M T,MCNELLEY T R. Microstructural evolution in adiabatic shear localization in stainless steel[J]. Acta Materialia, 2003, 51(5):1307-1325.

[13] COUQUE H. A hydrodynamic hat specimen to investigate pressure and strain rate dependence on adiabatic shear band formation[J]. Journal de Physique IV, 2003, 110: 423-428.

[14] PEIRS J, VERLEYSEN P, DEGRIECK J, COGHE F. The use of hat-shaped specimens to study the high strain rate shear behaviour of Ti-6Al-4V[J]. International Journal of Impact Engineering, 2010, 37(6): 703-714.

[15] BEATTY J H, MEYER L W, MEYERS M A, NEMAT-NASSER S. Formation of controlled adiabatic shear bands in AISI 4340 high strength steel (No. MTL-TR-90-54)[R]. Watertown MA:Army Laboratory Command Watertown Maryland Material Technology Laboratory, 1990.

[16] CLOS R, SCHREPPEL U, VEIT P. Temperature, microstructure and mechanical response during shear-band formation in different metallic materials[J]. Journal de Physique IV, 2003, 110:111-116.

[17] KALTHOFF J F, WINKLER S. Failure mode transition at high rates of shear loading[C]//CHZEM C Y, KUNEE H D, MEYER L W. Proceeding of the International Conference on Impact Loading and Dynamic Behavior of Materials. Bremen: German Corporation for International Cooperation, 1988: 185-195.

[18] LEE Y J. Fracture initiation at a crack or notch in a viscoplastic material under high rate loading[J]. International Journal of Fracture, 1992, 57: 25-26.

[19] NEEDLEMAN A, TVERGARD V. Analysis of a brittle-ductile transition under dynamic shear loading[J]. International Journal of Solids and Structures, 1995, 32(17): 2571-2590.

[20] 董新龙, 虞吉林, 胡时胜, 王 悟, 王礼立. 高加载率下Ⅱ型裂纹试样的动态应力强度因子及断裂行为[J]. 爆炸与冲击,1998, 18(1): 62-68.DONG Xin-long, YU Ji-lin, HU Shi-sheng, WANG Wu, WANG Li-li. Stress intensity factor and fracture behavior for mode Ⅱcrack specimen under high shear loading rate[J]. Exploring and Shock Waves, 1998, 18(1):62-68.

[21] 董新龙, 王礼立, 王 悟, 虞吉林. 40CrNiMoA钢的动态剪切断裂行为研究[J]. 爆炸与冲击, 1999, 19(3): 222-228.DONG Xin-long, WANG Li-li, WANG Wu, YU Ji-lin. A study of dynamic shear fracture for 40CrNiMoA steel[J]. Exploring and Shock Waves, 1999, 19(3): 222-228.

[22] CHICHILI R D, RAMESH K T, HEMKER J K. Adiabatic shear localization in α-titanium: experiments, modeling and microstructural evolution[J]. Journal of the Mechanics and Physics of Solids, 2004, 52(8): 1889-1909.