动车组外车皮清洗车研制

唐继烈 上海铁路局科研所

动车组外车皮清洗车研制

唐继烈 上海铁路局科研所

介绍了折返站台用动车组外车皮清洗车的工作原理、主要技术参数、机械系统、电气控制系统和安全保护措施。清洗车自带水箱电源、操作简便效率高、自动化程度高、多重防护措施保证作业安全,是折返站台动车组外车皮保洁的有效设备。

动车组;清洗车;自走行;闭环控制

动车组经高速运行至终到站时车体已粘上较多的污垢,为确保动车组车容整洁,短交路动车组在折返前需对站台侧的外车皮进行清洁。目前主要的作业方式为保洁员使用水桶、刷子、拖把、抹布等工具对外车皮擦洗。这种传统的方式劳动强度较大、清洗质量不稳定、人力成本也较高。随着更多的高铁线路开通运营,折返站动车组外车皮清洁作业工作量随之增大,为此研制高效的折返站用动车组外车皮清洗车十分必要。

1 工作原理

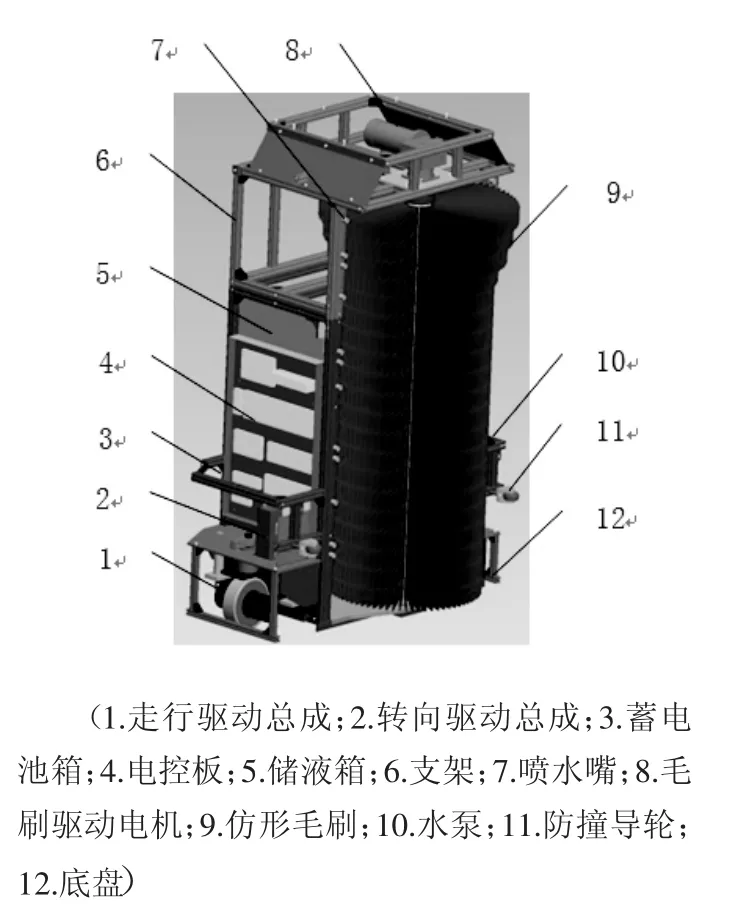

清洗车主要由机械系统、电气控制系统两部分组成,主要内部结构如图1和实际外观如图3、图4所示。

清洗车有人工驾驶和自动洗车两种工作模式。在人工驾驶模式下,操作员在站台上通过遥控器来控制清洗车的前进、后退和转向。操作员将清洗车驾驶到作业起始位置,选定好洗车方向后进入自动洗车模式,清洗车沿站台匀速行进的同时,通过含水的仿形毛刷滚刷外车皮,最后用清水经增压雾化后冲洗外车皮上的污垢。在自动洗车模式下电气控制系统通过两个传感器实时测量清洗车与动车组的距离,经计算处理后通过控制伺服电机调整清洗车的转向,这样使得清洗车的毛刷与动车组外车皮保持一个适当的接触面积。清洗刷、喷淋装置的启停,清洗车的前进、后退、紧急制动以及人工驾驶模式下的转向,均可通过遥控器来控制。通过触摸显示屏能设定运行参数和实时显示各项监测数据。通过多种传感器和机械装置来确保清洗车不刮擦动车组、不跌落站台、不碰撞障碍物和行人,在作业过程中通过声光提示周围行人。

2 主要技术参数

清洗车主要技术参数如下:

(1)外形尺寸:长×宽×高=1.6 m×1.0 m×2.3 m;

(2)空车重:约400 kg;

(3)总重:约800 kg;

(4)储液箱体积:约400 L;

(5)毛刷直径(仿形):0.9 m~1.1 m;

(6)蓄电池:DC24 V,250 Ah;

(7)作业时最大功率:1 200 W;

(8)清洗刷转速:120 r/min;

(9)工作走行最高速度:0.5 m/s;

(10)返空最高速度:2 m/s;

(11)最小转弯半径:2.5 m。

3 机械系统

清洗车的机械系统主要由支架、外壳、走行驱动总成、转向驱动总成、电池箱、储液箱、清洗刷总成、喷淋总成等部件构成。结构图如图1所示。

图1 清洗结构图

构架承载清洗车的其他部件,包括槽钢焊接的底盘和方钢焊接的框架。外壳材料选用玻璃钢,使用模具成型工艺制作,且色调与动车组的白色车身相配。走行驱动总成由1个驱动轮和2副承载轮架组成。驱动轮有车轮、电机、减速器、停车制动器、转向连接轴五个主要部件。驱动轮兼具走行和转向两个功能,转向轴与驱动轮底座上部相连。驱动轮将动力、传动和制动集成一体,电机和驱动轮轴心合二为一,使用二级圆柱齿轮平行轴减速,结构紧凑,方便在清洗车内安装布置。驱动轮电机轴尾部安装的电磁失电制动器在通电时电磁吸合制动缓解,在断电时弹簧加压摩擦制动,使得清洗车在停车断电时处于制动模式下,能有效防止溜车。1副承载轮架由2个直径为80 mm的聚氨酯车轮并列组成,满足底盘的大载荷小离地间隙要求,底盘离地越低有效清洗面积就越大。

转向驱动总成由伺服电机、行星齿轮减速器和连杆机构等组成。伺服电机的输出经行星齿轮减速增扭后,通过连杆机构与驱动轮转向轴相连。

电池箱考虑到清洗车的重心要求,设置在清洗车的底部。

储液箱由清水箱、清洗剂箱两个组成,位于清洗车的侧面,电池箱的上部,用不锈钢焊接而成。清水箱的下部设有排水螺栓,上部设有超声波液位传感器,侧上方也设有液位计。

清洗刷总成由直流调速电机、蜗轮蜗杆、毛刷等组成。电机输出经涡轮蜗杆减速后驱动清洗刷转轴,电机卧式安装能最大限度利用高度空间。由于动车组外车皮为弧面,清洗毛刷旋转时的外形与之相匹配,设计成综合各个车型的动车组外轮廓参数的仿形结构。

喷淋总成由喷淋水泵组、管路、扇形喷嘴等组成。6个直流24 V微型隔膜泵组成喷淋水泵组,每个泵通过管路连接4个喷嘴。隔膜泵内装的压力开关通过溢流阀保护泵在堵转时不易受损坏。喷嘴将水雾化后按扇形状喷出。喷嘴按20%的重叠布置喷淋更均匀,消除了垂直喷淋时由于地球重力而引起扇形剖面产生逐渐变细的边缘。

3 电气控制系统

电气控制系统是清洗车的控制中枢,通过传感器采集各项数据,同时对各个执行机构发出指令。包括可编程逻辑控制器(PLC)、人机界面、传感器和遥控发射接收装置、声光警示灯等。通过人机界面可实现电机转速设定、超声波距离传感器数据显示、手动控制各电机启停、低水位低电压报警提示等功能。清洗车选用直流24V蓄电池作为供电电源。

输入传感器信号有:2路清洗车到动车组车体间距离,蓄电池电压、电流,水箱水位,8路站台边缘识别,安全触边探测障碍物,前后超声波障碍物探测传感器、8路遥控器各按键的信号接收。输出控制信号有:驱动轮电机启停、转速、正反转及紧急制动控制,转向伺服电机控制,各水泵启停控制,洗车刷旋转启停及正反转控制,走行缓解制动器控制,声光提示启停控制。

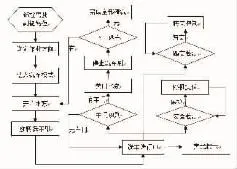

图2 清洗控制程序流程图

清洗机控制流程如图2所示。首先操作遥控器将清洗车驾驶到清洗起始位,在人机界面上选择作业方向(前进洗车、后退洗车两种模式),进入洗车模式后自动开启水泵、洗车刷电机。当测距传感器探测到车门时,控制系统会先关闭水泵,并停止洗车刷旋转,待通过车门后控制系统自动开启水泵和洗车刷电机,直到全部完成该动车组清洗。控制器通过两个超声波测距实时采集清洗车到动车组车身的距离,经计算处理后对伺服电机驱动器发出控制指令来调整清洗车转向,使得清洗车与动车组保持合适的清洗距离。在清洗过程中各安全防护模块实时监测各项参数,同时通过声光提示周边的行人。

4 安全保护

清洗车工作环境为高铁站台,对使用安全性有较高的要求。一方面是保证在洗车过程中不擦伤动车组;另一方面是在走行过程中防止误伤行人、站台跌倒和误撞障碍物。安全保护传感器布置如图3所示。

安全保护措施主要包括三个部分:

(1)电气机械双重保护防止清洗车擦伤动车组车体。两个超声波测距传感器实时测量清洗车与动车组车体间的距离,控制器根据两个距离测量值实时调整转向。在超声波传感器测距失效的情况下,如果清洗车离动车组距离过近,侧面的防撞橡胶导轮与车体为滚动接触,避免清洗车擦伤车体。

(2)双重光电传感器防止清洗车跌落站台。清洗车外壳的四角各分别安装两个光电传感器,形成冗余保护。一个垂直向下探测站台,另一个与地面成45°探测站台,当其中一个传感器未探测到站台时清洗车立即制动,避免清洗车跌落站台。制动保护后人工复位才清洗车能继续行进。

(3)双重渐进式保护防止清洗车在走行过程中与障碍物或行人相撞。在清洗车前后外壳上分别安装两个超声波传感器,当清洗车与障碍物或行人相距0.6 m时声音警示操作人员停车,相距0.3 m时清洗车自动制动,制动保护后需在人机界面上复位后清洗车才能移动。在清洗车底部三面安装有安全触边传感器,能有效探测如站台上的圆形或方形柱、电梯等障碍物。安全触边是橡胶管内装有连续的干簧管式传感器,能可靠地感应到与之接触的各种障碍物。

清洗车在走行系统出现故障的情况下,可先手动松开制动缓解手柄,通过救援把手与转向机构连接,将清洗车移动到安全区域。

图3 安全保护传感器布置图