现场总线和智能仪表与核电厂DCS 的接口分析及应用

刘东波 吕 方 陈玉娟 茅红伟 汪春梅

(深圳中广核工程设计有限公司上海分公司1,上海 200241;上海师范大学信息与机电工程学院2,上海 201418)

0 引言

现场总线技术具有开放性、数字化、双向通信、多站点、互操作性、智能化等特点。现场总线型智能仪表和其他智能设备具有在线采集设备运行信息、远程整定、自诊断等功能,可将大量现场信息传送至全厂管理系统。

现场总线技术和智能仪表已成功应用于冶金、汽车制造、石油化工、火电等领域[1-2],也成功应用于核电厂非安全级仪控系统中[3-7]。

1 现场总线和智能仪表的优点

IEC 61158 和IEC 61784 国际标准,以及国家标准规定了Profibus、HART、Modbus、FF、ControlNet 等多种现场总线规范。现场总线的突出优点主要包括:

(1)遵守同一通信协议的不同供应商设备间的互连和信息交换提高了控制系统开放性和互操性。

(2)现场智能设备的分散控制简化了控制系统结构,提高了控制系统的环境适应性和运行可靠性。

(3)节省了硬件投资和控制室面积,大大减少了设计和安装工作量,节省了整体投资。

(4)传送的现场设备信息和自诊断功能节省了维护成本,降低了系统故障风险。

(5)提高了测量控制的准确性、抗干扰能力和可靠性。

(6)全数字化通信和分散控制,易于系统重构和扩展。

2 现场总线的应用情况

上海赛科乙烯工程和中海壳牌南海乙烯工程大量采用了现场总线设备,系统运行状况良好[1]。

山东莱城电厂、华能玉环电厂、华能金陵电厂、浙江国华宁海电厂等不同程度地采用了现场总线技术。华能九台电厂和金陵电厂二期大规模使用了现场总线控制系统,运行状况良好[1,3]。

田湾核电站和岭澳二期核电站DCS 的I/O 机柜使用了Profibus 总线技术[4]。瑞典Ringhals 2 号核电机组TWICE 改造项目使用了Profibus DP 总线技术[3]。秦山一期核电厂棒控棒位系统数字化改造采用了ControlNet 现场总线[5]。CPR1000 核电厂的部分独立控制子系统采用了Modbus 总线。目前在建的三代核电站也都大量使用了多种类型的现场总线和智能仪表[3,6-7]。

现场总线技术和智能仪表在石化、火电和核电领域的成功应用,充分说明了现场总线技术的成熟性和可靠性。

3 总线设备与DCS 的硬件接口及应用

智能仪表、智能执行机构、帯智能接口模块的电气设备等,可通过现场总线网络与核电厂DCS 系统通信。DCS 需要针对不同类型的现场总线设备,配置相同通信协议的DCS 现场总线通信模块。

3.1 Profibus 总线智能设备与DCS 的硬件接口

3.1.1 Profibus 现场总线规范

IEC 61158 标准和GB 20540 标准详细规定了Profibus 总线规范。Profibus 总线由DP、PA、FMS 三个兼容部分组成。DP 用于设备级控制系统与分散式I/O的通信,PA 主要面向过程自动化系统中的单元级和现场级通信,FMS 用于车间级监控网络,是一个令牌结构、实时多主网络。

DP 和FMS 可采用RS-485 电缆传输或光纤传输。PA 的拓扑结构为总线型和树型。Profibus 总线支持主从系统、纯主站系统、多主多从混合系统等传输方式,传输介质为双绞线或光缆。

3.1.2 Profibus 总线型DCS 平台中的接口

基于Profibus 总线协议的核电厂DCS 平台(如西门子TXP+TXS),把Profibus 总线作为全厂性的通信网络。核电厂网络由两种总线系统组成:SINEC H1 -FO(以太网,光缆传输)和SINEC L2 -FO(Profibus -DP)。现场仪表和控制设备可采用Profibus 总线直接与SINEC L2 -FO(Profibus)总线网络连接,实现高速数据传输。非Profibus 总线型的常规仪表和执行机构可通过Profibus 远程I/O 站与SINEC L2 -FO 总线网络连接。

3.1.3 非Profibus 总线型DCS 平台中的接口

对于非Profibus 总线型的核电厂DCS 平台,Profibus 总线主要用于现场的分散仪控设备,如执行机构和总线型电气设备,主要包括MCC 供电的电动机、低功率电加热器、交流电动阀和部分直流设备等。

MCC 供电电动机、低功率电加热器、交流电动阀都采用具有Profibus 总线接口的电动机控制器进行控制。电机控制器的所有控制命令、状态和报警等信息都通过Profibus-DP 总线与DCS 系统进行交换。

为保证可靠性和实时性,交流电动阀的开状态、关状态等重要运行信号需要同时通过硬接线送到DCS系统。对于执行紧急保护功能的MCC 供电电动机,打开命令、运行状态反馈、关闭命令、已停状态反馈、故障等重要信号也需要通过硬接线方式,由MCC 连接至DCS 系统。对于重要的特殊负荷,DCS 侧的Profibus通信模块需要进行冗余配置。

3.2 Modbus 总线智能设备与DCS 的硬件接口

3.2.1 Modbus 现场总线规范

国际标准IEC 61784-2 和国家标准GB 29618.315规定了Modbus 现场总线协议规范。一个Modbus 主站(客户机)最多可配247 个从站(服务器)。Modbus 协议主要用于控制器之间的通信,采用主/从通信方式组网。Modbus 电路采用了隔离电源和信号隔离光耦实现电气隔离,提高了Modbus 总线的可靠性和抗干扰能力。

采用Modbus 协议的核电厂设备主要为交流中压开关设备进线和配电馈线设备、第三方成套系统和独立控制子系统。DCS 系统和Modbus 设备必须使用相同的Modbus 通信接口协议。

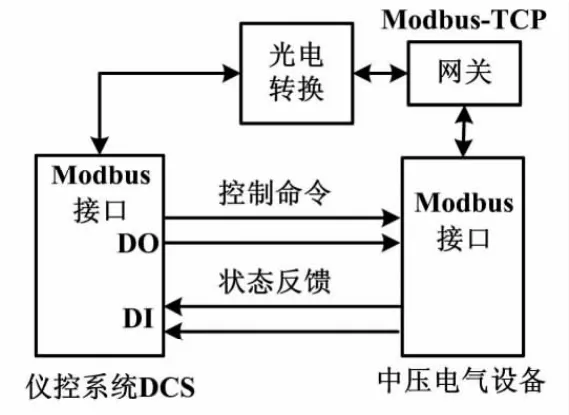

3.2.2 交流中压开关设备

中压开关设备的控制和保护信号有较高的可靠性和实时性要求,必须通过硬接线连接到DCS 输入输出模块。控制命令包括合闸命令、分闸命令。状态反馈信号主要有分闸状态、合闸状态、就绪、允许合闸、保护装置动作跳闸等。中压开关设备的状态监视信号可经由Modbus-TCP 网关和光缆传送至DCS 系统,如图1所示,实现交流中压开关设备的在线监视和故障诊断功能。其主要包括保护装置动作跳闸、进线过电压、进线欠电压、A/B/C 相电流、有功功率、无功功率、功率需量、电能、相间线电压等。

图1 中压电气设备与DCS 的Modbus 接口Fig.1 The Modbus interface between medium voltage electrical equipment and DCS

3.2.3 第三方成套系统或独立控制子系统

第三方成套系统或独立控制子系统具有一定的控制功能,DCS 与这些系统之间主要是少量DCS 控制命令,以及来自这些系统的状态反馈和报警信号。第三方成套系统或独立控制子系统可通过Modbus 接口与DCS 连接,实现这些系统的控制、保护和在线监视功能,可采用Modbus-TCP 或Modbus-RTU 协议通信。可靠性和实时性要求较高的控制信号,应采用硬接线连接至DCS。

3.3 HART 总线智能设备与DCS 的硬件接口

3.3.1 HART 现场总线规范

国家标准GB 29910 -1 ~6 详细规定了HART 协议的技术规范。在HART 协议通信中,主要的变量和控制信息由4 ~20 mA DC 传送,另外的测量、过程参数、设备组态、校准、诊断信息可通过HART 协议访问,传输速率为1.2 kbit/s。在核电厂中,主要使用HART总线型智能仪表和智能执行机构。

3.3.2 HART 智能仪表

使用HART 协议的智能仪表采用4 ~20 mA DC硬接线,DCS 需配置具有HART 通信功能的输入模块。

采用HART 协议的智能仪表具有更高的精度、可靠性和抗干扰能力。智能仪表通过HART 协议把仪表信息传输到控制系统,实现智能仪表的在线故障诊断、过程优化、远程整定和资产管理等。

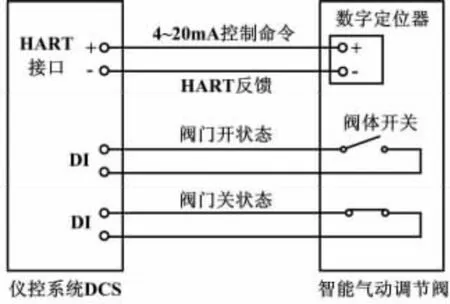

3.3.3 HART 智能执行机构

HART 智能执行机构包括智能电动调节阀、气动调节阀、电液阀等。

(1)智能电动调节阀的HART 协议叠加于控制系统的4 ~20 mA DC 阀位控制信号,通过HART 协议将阀位反馈信号反向传输给DCS 系统。阀体行程开关反馈的开状态、关状态信号通过硬接线反馈给DCS,如图2 所示。

图2 电动调节阀与DCS 的HART 接口Fig.2 The HART interface between electric control valve and DCS

(2)智能气动调节阀。具有HART 协议的DCS 输出模块通过两根硬接线连接智能气动调节阀的数字定位器,同时传输4 ~20 mA DC 控制信号和HART 阀位反馈信号。行程开关的阀位开状态、关状态通过硬接线反馈给DCS,如图3 所示。

图3 气动调节阀与DCS 的HART 接口Fig.3 The HART interface between pneumatic control valve and DCS

(3)智能电液阀的HART 协议叠加于4 ~20 mA DC 控制信号,阀体上的开状态、关状态、就绪信号通过硬接线连接至DCS 输入模块。

3.4 FF 总线智能设备与DCS 的硬件接口

3.4.1 FF 现场总线规范

国际标准IEC 61158 规定的FF 现场总线分为低速H1和高速H2两种通信速率。H1传输速率为31.25 kbit/s,通信距离可达1 900 m。高速H2采用高速以太网,传输速率为1 Mbit/s 和2.5 Mbit/s,通信距离为750 m 和500 m。FF 总线型智能仪表具有抗干扰能力强、远程校准、自诊断、连接方便等优点。

3.4.2 FF 现场总线的应用

FF 总线可采用单点型、总线型、树型和菊花链型等多种拓扑结构。FF 总线智能仪表和智能执行机构采用屏蔽双绞线直接挂在现场的FF 分支总线上,通过FF 干线电缆连接DCS 机柜的FF 总线通信模块。

FF 的H1现场总线在一根屏蔽双绞线电缆上完成对多台现场仪表的供电和双向数字通信。H1总线以段为单位,每块H1网卡有两个端口,每个端口连接一个段,而每段总线需配一台FF 配电器。总线的两端还需各配一个终端电阻,以消除高频信号的回声。FF智能仪表的电源可以由FF 总线提供,也可以在现场外部提供,尽量考虑由FF 总线模块为现场智能仪表提供电源。

FF 现场总线网络应采用FF 现场总线专用的双绞线对全屏蔽电缆,所有电缆均应为单对或多对双绞线电缆,各线对之间独立屏蔽。多线对电缆还应提供额外的全屏蔽措施。

4 现场总线设备与DCS 的软件接口

现场总线型智能仪表和智能执行机构只有在DCS系统中正确配置后才能正常工作。主要配置内容包括:设备地址、对地址的数值读出和输入、寄存器地址、通信协议、通信要求等。现场设备和DCS 必须使用相同版本的通信协议。

现场总线设备的反馈信息可在DCS 系统的运行画面中显示和报警,运行人员可及时得到现场设备的运行情况和故障信息。

5 现场总线网络系统的设计和工程实施

为充分发挥现场总线和智能仪表的优越性,确保核电厂的可靠运行,在现场总线网络系统的设计和工程实施过程中,必须重点解决以下问题。

5.1 智能仪表选型

准确性、稳定性、可靠性是工业现场仪表的三项重要指标,三者之间紧密联系,其中可靠性最为重要[2]。核电厂使用的现场总线智能设备主要包括压力变送器、温度变送器、电磁流量计、分析仪表、电动执行机构、气动阀门定位器、电动机控制器、变频器、中压电气设备等。为保证可靠性,必须选用性能优良、质量可靠、有工程应用经验的智能仪表和智能执行机构产品。大量使用智能设备也会提高核电厂的建造成本,在保证质量和可靠性前提下,需要权衡选择国产化智能设备和进口智能设备。

目前,虽然有一些现场总线型智能仪表和智能设备的国产化产品,但还都处于研发、测试、认证和不断完善的阶段,缺乏大型工程项目的长期应用经验,难以在核电厂中大批量应用。

5.2 现场总线结构及冗余

由于很多现场总线设备共用一根现场总线电缆,主干电缆或网关故障会引起大量数据的通信终止和设备控制停止,直接危及核电厂的安全运行。因此,现场总线的总线网段、电源、控制器和链路设备都要采用冗余结构,通过冗余设计提高数据采集和设备控制的可靠性。

为保证核电厂的运行可靠性,要根据现场总线设备的可靠性和重要性要求,采用多种拓扑结构混合的总线结构,降低现场总线网络传输的故障率。

5.3 现场总线网段分配

根据功能需求,将智能仪表和智能设备分配至相应的DCS 处理器。应结合工艺系统要求、智能仪表选型、仪表位置、电缆长度等,对现场总线网段进行规划设计,将智能仪表和智能设备分配至相应的现场总线网段。实时性要求高的信号应选择硬接线传输方式。

一般情况下,每个现场总线网段所分配的控制回路数不应太多,应尽可能分散控制回路的网段分配,增加现场总线网络的可靠性。为便于后续的设计变更和系统扩展,规划设计现场总线网段的I/O 点数时要考虑一定的备用量。

5.4 分散控制和集中控制的选择

对于远离DCS 机柜、I/O 点数多且分布位置相对集中的局部系统,可在被控设备附近区域采用单回路控制站、智能远程I/O 站的网络结构,实现现场数据采集和控制。通过总线网络与DCS 控制器通信,可减少控制电缆数量和长度,减少主控制室面积。

对于与机组保护/联锁相关的、实时性要求高的控制系统重要参数,应通过硬接线直接连接至DCS 机柜或远程DCS 机柜。

5.5 通信接口兼容性

现场总线智能设备、第三方成套设备的通信接口必须与DCS 配置相同版本的总线协议,才能通过现场总线与DCS 机柜通信;否则,第三方成套设备必须配备通信接口转换设备,以避免出现现场总线接口的不兼容问题。

通常,总线型智能仪表和其他智能设备供应商需要把产品样品送至DCS 供应商,在DCS 供应商搭建的测试平台上做现场总线兼容性测试。这些设备通常包括智能变送器、智能电动执行机构、智能气动阀门定位器、马达控制器、低压开关柜等。

5.6 现场总线设备安装要求

大部分现场总线系统故障都是由于没有按现场总线技术规范设计和采购、安装不当、维护引起的短路或断开等原因造成的。

(1)现场总线电缆要尽量避免与动力电缆保持长距离的平行敷设,并要保持规定的最小间距。

(2)电缆屏蔽层必须可靠接地。

(3)严格遵循现场总线电缆的最长敷设要求,现场总线电缆需敷设在带盖的电缆托盘中。

(4)核电厂内高辐射性区域内的设备不能采用现场总线通信方式。

5.7 系统集成和调试运行

在工程设计阶段,应统筹规划好不同类型现场总线的使用范围;尽可能地简化网络结构,减少现场总线和智能仪表的接口类型;严格按照现场总线接口要求制定统一的技术要求。

应尽可能选择有长期工程应用经验、尤其是有核电领域应用经验的产品和供应商。在进行智能设备国产化替代时,要根据功能需求做好可靠性和投资成本的权衡选择。

在现场调试阶段,应选择技术能力强、有丰富调试和运行经验的系统集成商,根据现场总线特点按功能、按节点开展单体调试和集成调试,提高系统集成的效率和运行可靠性。

6 结束语

目前,核电厂都采用全数字化仪控系统实现全厂综合自动化控制。现场总线和智能仪表在核电厂中的应用简化了系统结构,提高了测控精度、可靠性和自动化水平,分散了系统风险,可有效提高核电厂的运行可靠性和稳定性。

随着现场总线技术的不断发展和智能仪表产品国产化进程的加快,现场总线技术和智能仪表在核电厂中的应用将更加广泛,从而更好地提升核电厂自动化水平和控制性能,确保核电厂安全、经济、可靠地运行。

[1] 郑慧莉.电厂迈入现场总线技术新时代[J]. 仪器仪表用户,2013,20(1):5 -8.

[2] 孙颖,王嵩,刘光宇,等. 智能仪表在工业控制领域的应用探析[J].湖南农机,2012,39(9):53 -54.

[3] 王旭,陈航.现场总线技术在核电厂中的应用[J]. 中国核电,2012,5(1):10 -16.

[4] 高冬,许洪舟.现场总线技术PROFIBUS 在核电站的应用[J].工业控制计算机,2007,20(3):83 -84.

[5] 刘冲,周剑良,姚秋果,等.秦山一期核电厂反应堆棒控棒位系统的数字化设计及其可靠性[J]. 核动力工程,2009,30(6):99 -103.

[6] 谢娅娟.现场总线技术在非能动压水堆核岛中的应用[J].自动化博览,2014(6):66 -68,80.

[7]董云川.三门核电主交流电系统与DCS 接口方式分析[J].中国高新技术企业,2014,300(21):73 -75.