敞口式盾构关键技术与应用

姜国平

(北京市三一重机有限公司盾构项目组,北京 102202)

0 引言

在砂层和砂卵石地层的地铁隧道的建设施工中,土压平衡盾构应用不适应主要表现在:刀具磨损严重,新制刀具仅能支持掘进几十米,需频繁开舱换刀;刀盘外周磨损严重导致开挖直径变小,盾构经常被困死,推进艰难;遇到大粒径卵砾石和孤石时无法处理,只能采取人工开挖导洞绕至开挖面将障碍清除的措施,严重影响工程安全和进度;砂卵石等地层渗透性强,建立压力平衡困难,容易挠动发生地面沉降;盾构操控难度大,频繁停工,进度极慢,甚至不及浅埋暗挖法;刀具、油料、土体改良剂等材料消耗极大,施工成本高昂。土压平衡盾构不能应对所有的地质问题。

为了解决以上施工问题,本文围绕最新研制的敞口式盾构推出了一种新的技术及施工工法,弥补了密闭式盾构的缺陷,综合比较安全、进度、成本、地质适应特殊性等各方面因素。敞口式盾构具有良好的经济性及灵活的风险应对能力[1],在特定的范围内能适应土体自立性好、基本不含水或降水的砂卵石地层,尤其是在砂卵石等自稳性较好地层施工中,敞口式盾构比密闭式盾构更为适用[2],使用土压平衡盾构刀盘刀具磨损十分严重,而敞口盾构根本不存在类似问题[3-4]。在北京地区及全国范围具有很高的推广应用价值[5-6]。

敞口式盾构做为盾构产品系列里一重要分支,最早应用于日本关门隧道(1953年,掘进700 m),并在日本及欧美早期得到了一定的发展,国内尚无施工案例。鉴于盾构在国内特殊地质条件下的使用现状,敞口式盾构及其工法已得到许多行业专家及施工单位的关注,并提出了使用需求,却未引起国内盾构生产厂商的足够重视。

目前,许多学者对敞口式盾构做的一些研究,主要集中在敞口式盾构介绍及应用[7-8]、前盾设计[9]、推力计算[10]、设计综述[11]、挖掘装置运动学和动力学的分析及有限元与模态的分析与仿真[12]等方面。

本研究创新之处在于前檐支护及挖掘关键技术,敞口挖掘施工方法和工艺,敞口挖掘式盾构整体设计与系统性匹配组合。

1 敞口挖掘式盾构结构及工作原理

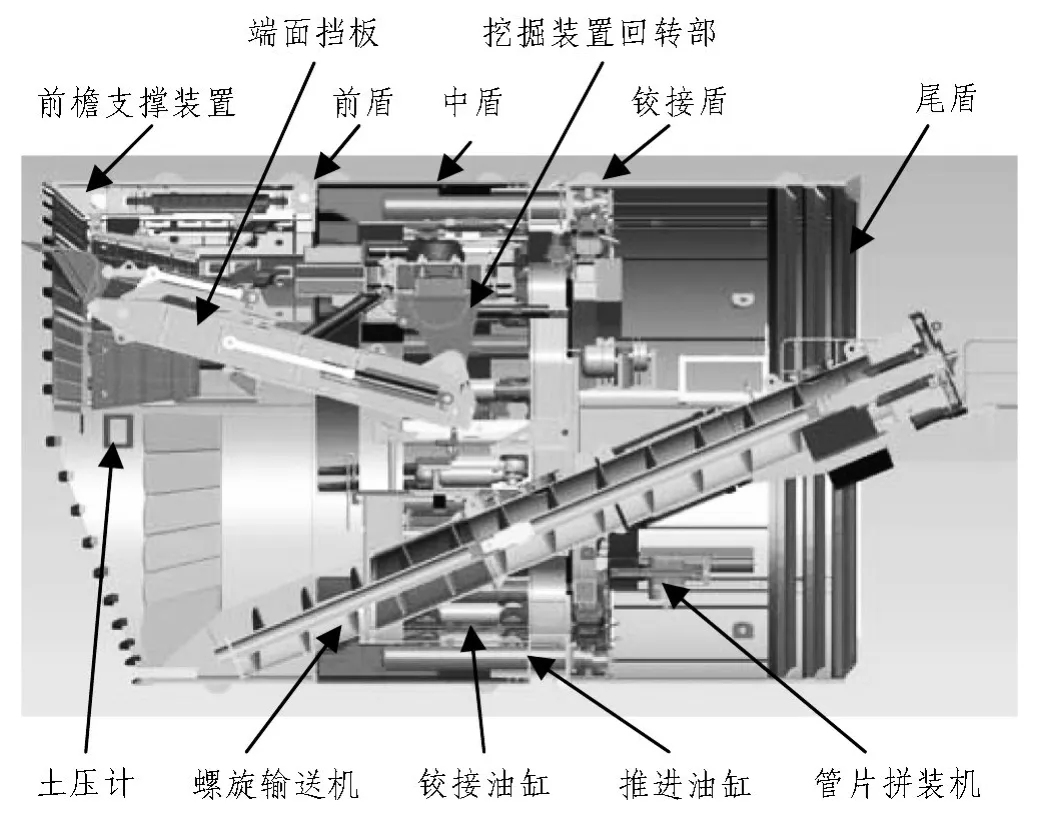

与土压平衡盾构等密闭式盾构相比,敞口式盾构有以下主要区别:

1)没有刀盘和刀盘驱动装置,挖掘土体由液压铲斗或铣削机完成,根据地质情况的不同,可以轻易地互换铲斗和铣削机。

2)开挖面与盾体内舱之间无封闭隔板,完全敞开,从盾体内部能直接看到开挖面的全部状况。

3)开挖面及上方土体由前盾帽檐、可滑动的伸缩前檐、可收放的活动挡板等共同支护。

4)隧道挖掘在常压下进行,无需建立土体压力平衡,取消了人舱等带压装置和结构。

5)挖掘断面不受圆形刀盘限制,可自由设计成马蹄形、矩形等型式。

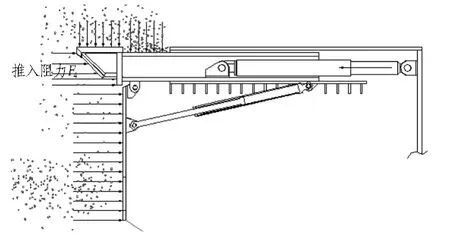

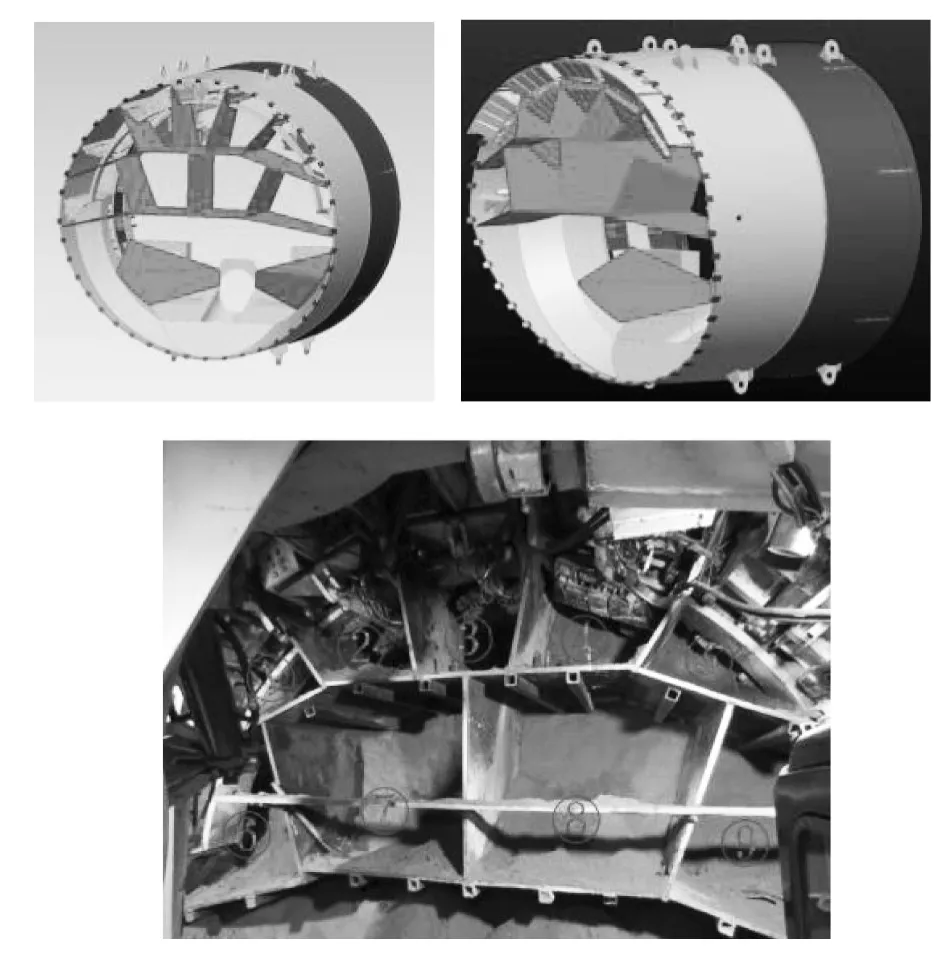

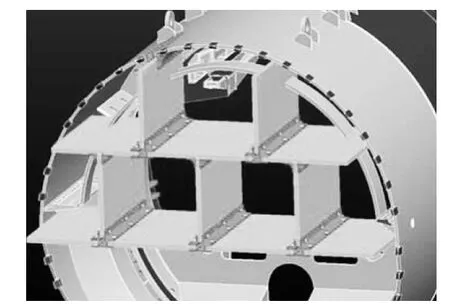

敞口挖掘式盾构如图1所示。

图1 敞口挖掘式盾构Fig.1 Open shield

1.1 敞口挖掘式盾构结构

主机省去了刀盘和密闭隔板、主驱动(主轴承和主密封)、气压舱;开挖装置借用成熟技术的挖掘机系统、模块;为扩大上下左右挖掘范围动臂设计为可伸缩、可摆动回转,为适应软硬地质,设计了多套可与挖斗互换的铣挖头、破碎锤;土体支护装置采用“帽檐式盾体结构+可伸缩前檐+可收放正面挡板”3种不同组合式支护方式;螺旋输送机、管片拼装机、推进、铰接、后配套等与土压平衡盾构通用化设计。

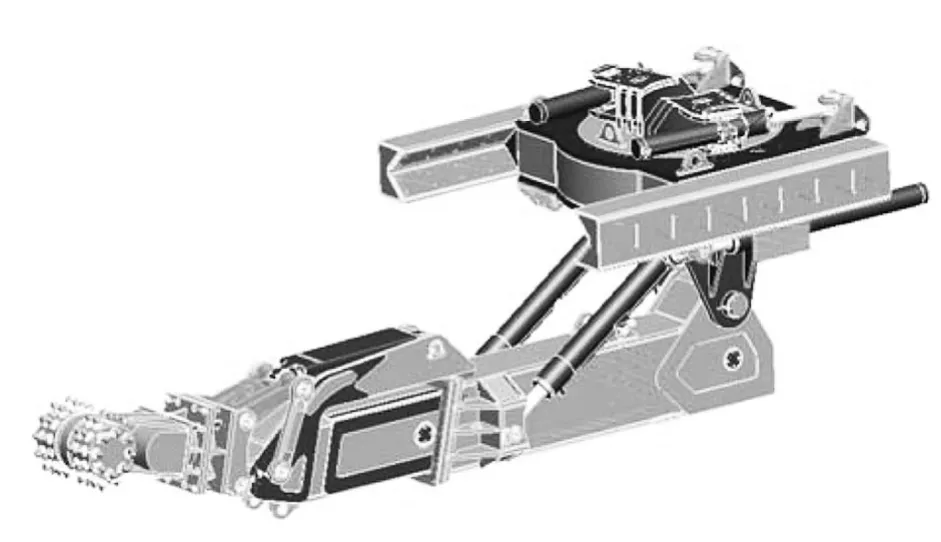

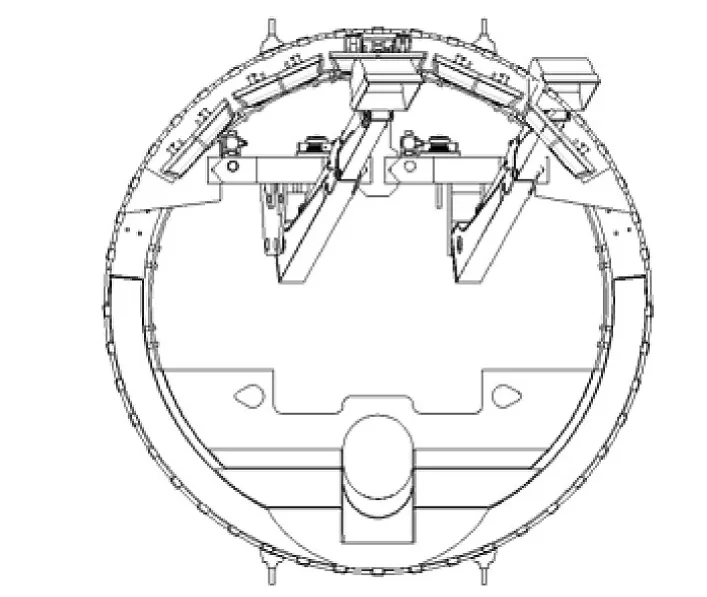

敞口盾构主机结构三维布置如图2所示。

图2 敞口挖掘式盾构三维布置图Fig.2 3D model of open shield

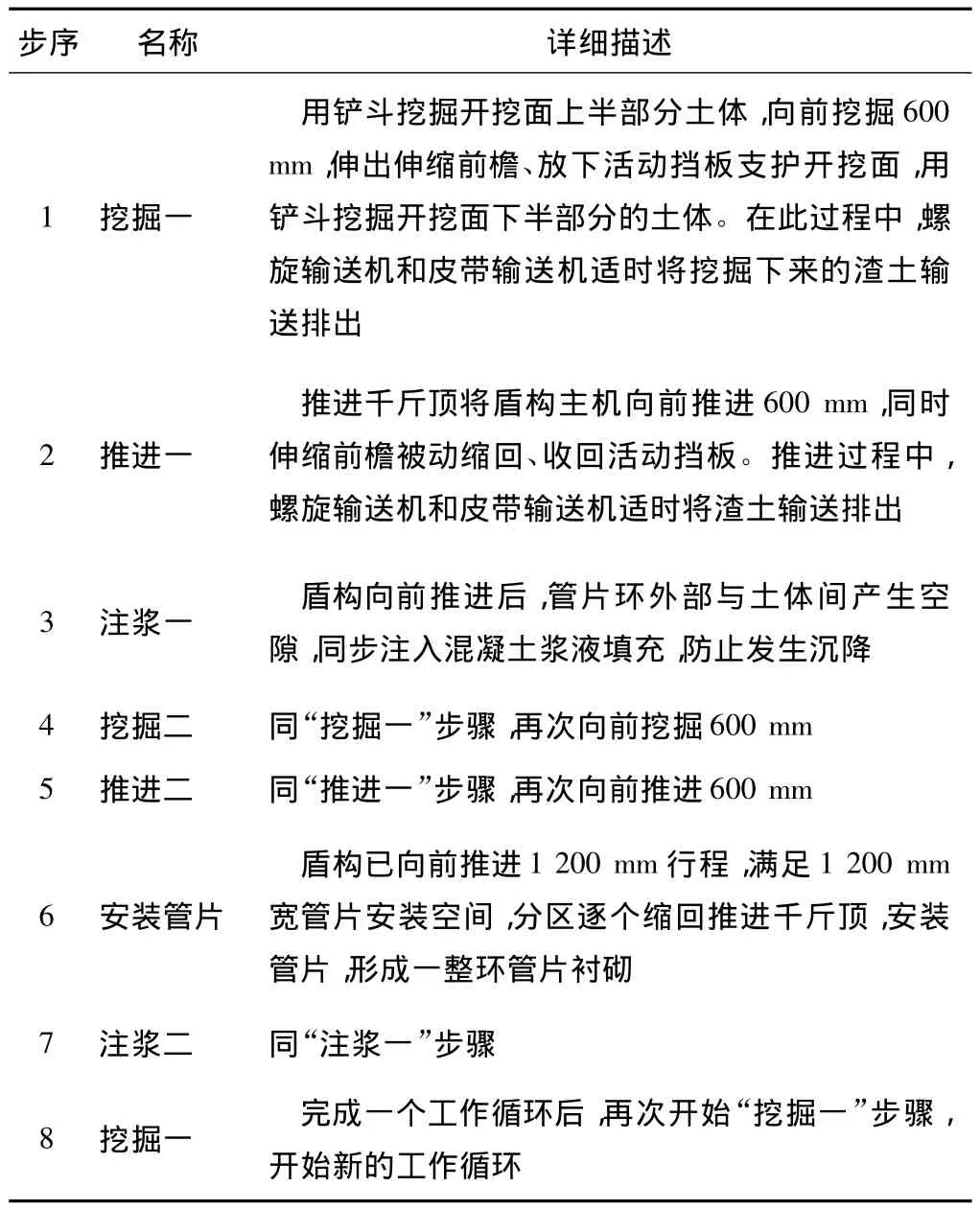

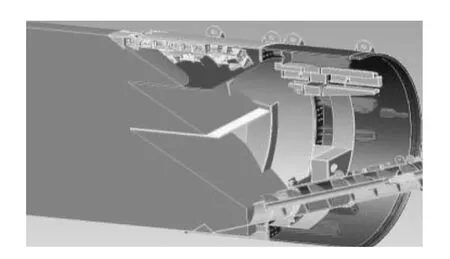

前盾部分包括切口环、活动前檐、移动挡板、液压挖斗、螺旋输送机、推进千斤顶等部件和装置。尾盾部分包括管片拼装机、注浆管路和盾尾密封等部件和装置。挖掘装置配备20 t伸缩式及5 t折叠式2种型号挖掘装置,可按需互换;标准挖掘机接口设计,针对不同地层变化,可以通过更换不同的工作装置(铲斗、铣挖机或破碎锤)来实现对砂土、卵砾石及大块径砾石的掘削和破碎。针对砂卵石及部分岩层,将直接移植岩巷掘进机的工作装置,防爆电机驱动截割头,通过变幅油缸、伸缩油缸及回转支承共同实现其空间位置变换,对开挖面进行旋转切割(开挖),可切割最高强度为60 MPa的岩石。挖掘装置如图3所示。

图3 伸缩式挖掘装置三维布置图Fig.3 3D model of digging device

主系统还包括连接桥、管片吊机、管片拼装机、皮带输送机、主控室、PLC控制系统和导向系统等。

辅助系统包括注浆系统、油脂注入系统、冷却水系统、压缩空气系统和通风等,辅助系统主要安装在可以在轨道上行走、随主机一同前进的车架上。

1.2 产品主要技术参数

STM063D1敞口挖掘式盾构主要技术参数如表1所示。

表1 技术参数Table 1 Technical parameters

1.3 工作原理

活动前檐防止隧道开挖面拱顶土体坍落,采用液压移动挡板保证开挖面上半断面土体稳定。

切口下部斜面保持开挖面上半断面土体坡度,进而保证开挖面下半断面土体稳定。

机械铲斗(或掘削头)对开挖面土方直接挖掘,螺旋输送机(或皮带输送机)输送土方到矿车。

管片拼装机在盾壳保护下进行管片安装,同步注浆同步进行。

安装在前盾支撑环梁上的千斤顶顶进盾构。

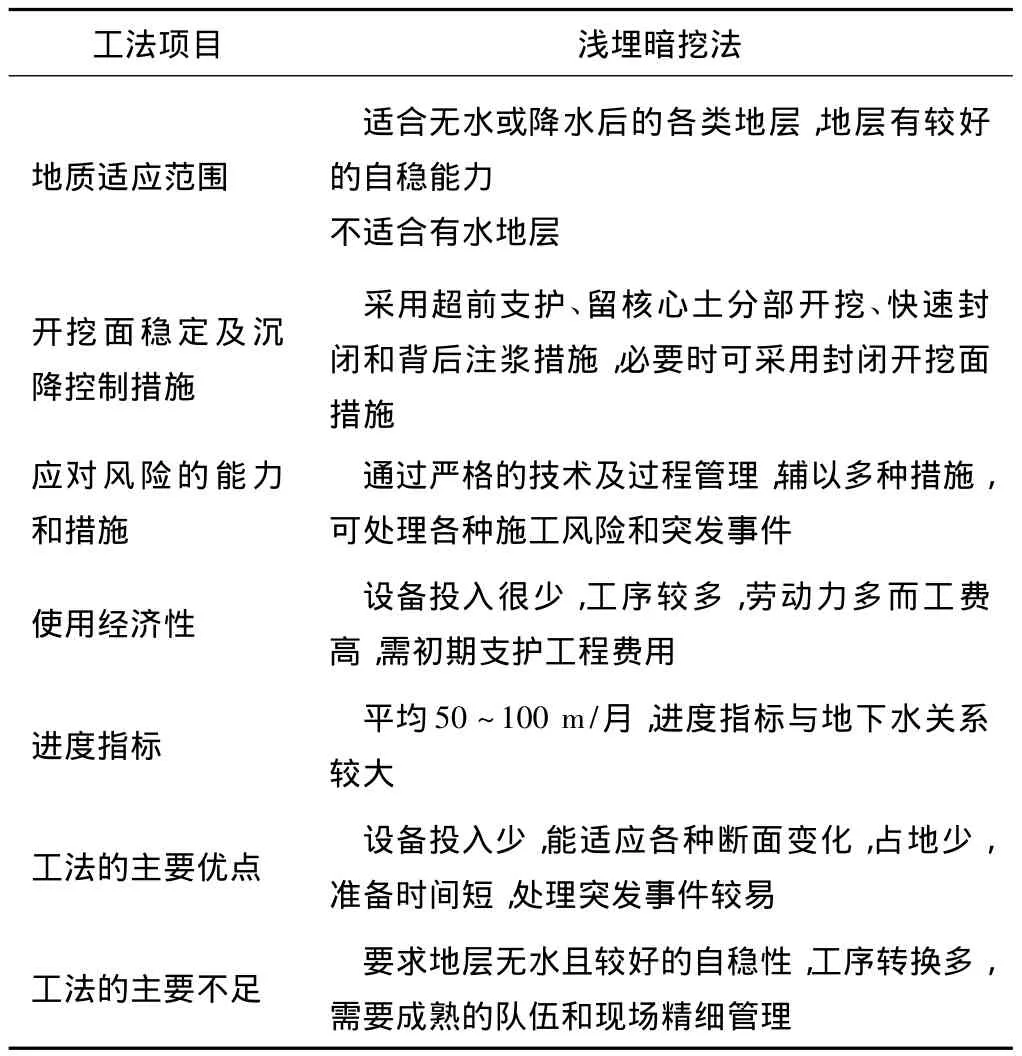

1.4 作业步序

稳定开挖面、挖掘和排土、安装管片衬砌、推进盾构、同步回填注浆。以北京地区通用规格的管片环(外径6 000 mm,内径5 400 mm,宽1 200 mm)为例,敞口挖掘式盾构的主要工作步序如表2所示。

在挖掘隧道过程中如遇到漂石、孤石、桩基等地下障碍,粒径较小的漂石、孤石可以用铲斗直接挖出或人工排出;粒径较大的漂石、孤石和桩基,则可以将铲斗换成铣削锤进行破碎后再排除。因开挖面完全敞开,处理障碍的过程也变得十分容易和直接,对工程的进度的影响很小。

表2 工作步骤Table 2 Construction procedure

敞口挖掘式盾构在有水的地层施工时,首先应对地层进行降水,将水位降至开挖面以下;在开挖过程中,应密切关注开挖面的变化,如出现渗漏水,应立即停止开挖,将活动挡板和下部备用挡板全部打开,在开挖面注浆止水,查明渗漏原因并堵住源头;如发生严重漏水,应立即停止施工,并堵住开挖面,待解决漏水问题之后,再重新开始施工。

2 敞口盾构适应性及施工应用

2.1 敞口挖掘式盾构适应性分析

适用于无水地层或降水后地层,且该地层具有一定自稳能力。

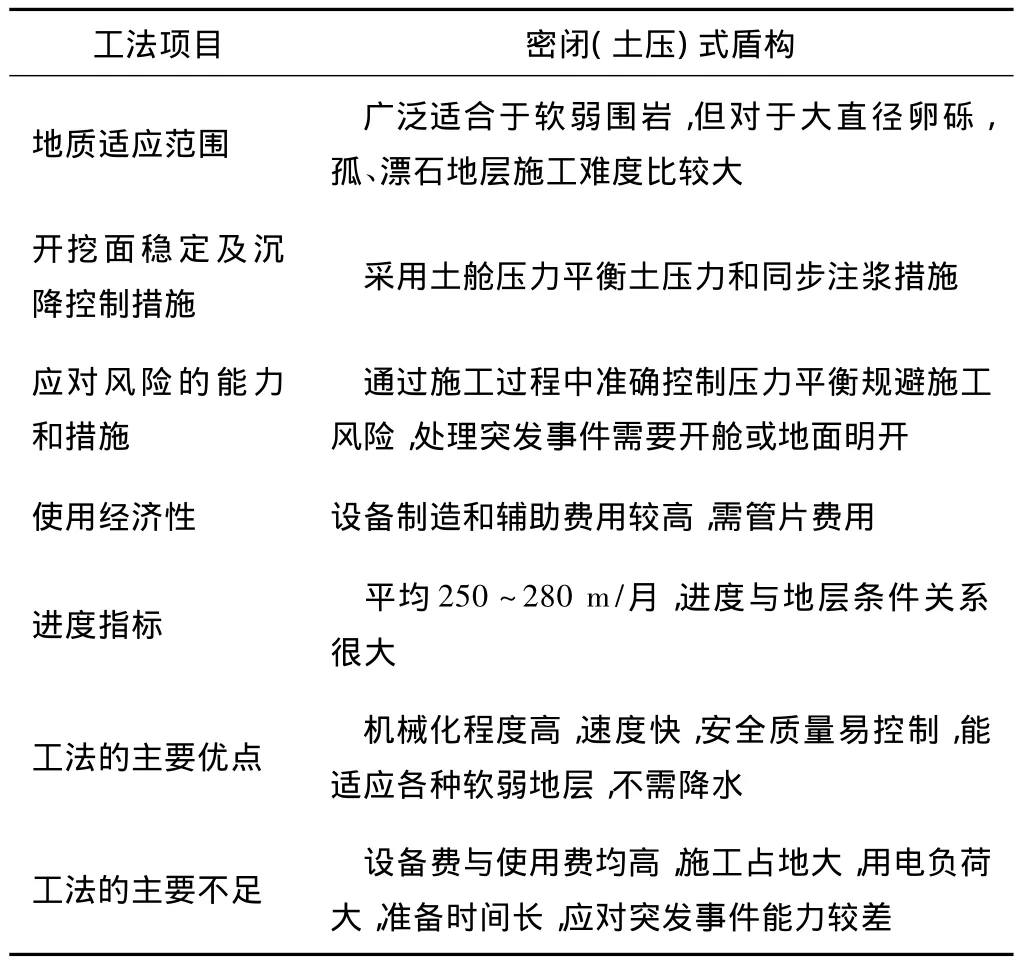

对于北京地区来说土层自稳能力较好,无水地层或降水费用不高的地层可采用敞开式盾构,既避免密闭式盾构的局限(过卵石层或遇到障碍物处理困难等),也能消除浅埋暗挖法的弱点(管理难度大、安全隐患多等),其对比如表3,4,5所示。

2.2 施工应用——北京地铁6号线二期线路

2.2.1 区间概况

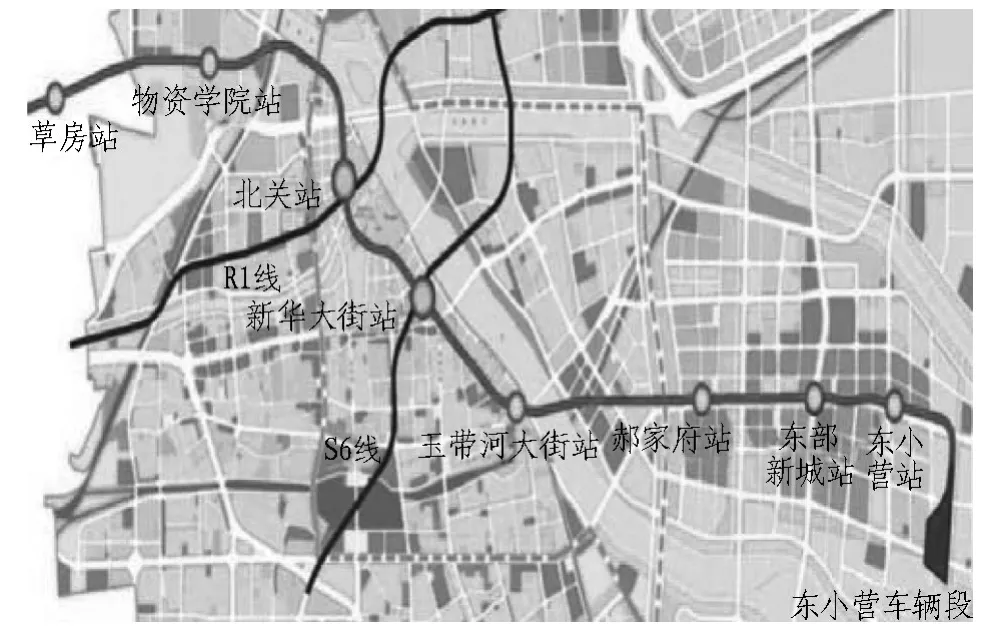

北京地铁6号线二期15标郝家府—东部新城站区间敞开式盾构掘进段由东部新城站西端头始发,于郝—东区间右线中间竖井接收。全长388.294 m(共计324环),区间隧道埋深8.7~10.2 m。起点里程K41+570.650,终点里程K41+182.356。北京地铁6号线二期线路图如图4所示。

表3 敞口挖掘施工特点Table 3 Construction characteristics of open shiel

表4 浅埋暗挖施工特点Table 4 Characteristics of shallow cover excavation method

由郝家府站向东,沿运河东大街北侧设置,沿线穿越农田、高压电力走廊、丰字沟、现状自然村、召里路,到达设于宋郎路和运河东大街交叉路口的东部新城站。区间长度1 257.5 m,K41+062.5处设联络通道兼泵房座,在右K41+500处设联络通道一座。

2.2.2 郝家府站—东部新城站区间工程地质及水文地质条件

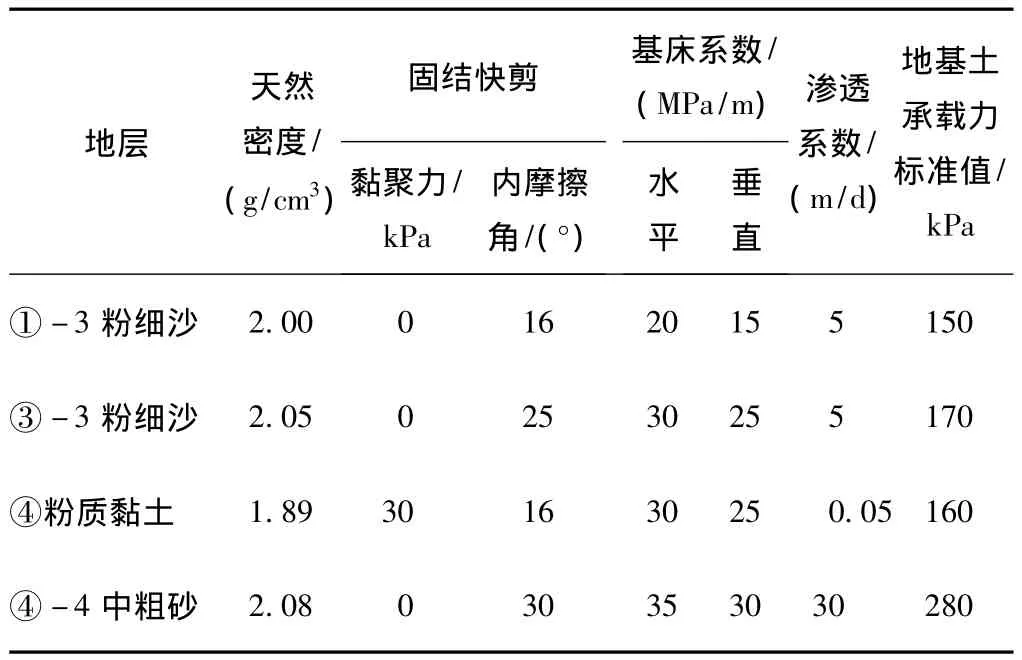

区间主要穿越地层②-3粉细砂、③-3粉细砂、④粉质黏土、④-4中粗砂。地层岩土物理力学参数见表6。

表5 密闭(土压)式盾构施工特点Table 5 Construction characteristics of EPB shield

图4 北京地铁6号线二期线路图Fig.4 Route of PhaseⅡproject of No.6 line of Beijing Metro

表6 穿越地层岩土物理力学参数表Table 6 Physical and mechanical parameters of strata

3 敞口挖掘式盾构关键技术

1)敞口盾构系统集成技术、自动控制技术。

2)破碎、铣削、开挖、收集渣土多模块互换的折叠臂挖掘技术、控制及施工工艺。

3)纵向控制实现就地运算、就地监控架构及设计。实现网络数据互通、人机交互,可以轻松地在控制室内对所有设备进行集中监视和操控。

3.1 挖掘装置

针对砂土地层,通过多个油缸来驱动控制铲斗的切削轨迹,实现对隧道截面的仿形开挖。对于孤石和大粒径砾石的处理,可通过与铲斗互换安装的破碎锤来进行破碎后排出。针对砂卵石及部分岩层,借鉴岩巷掘进机截割头工作装置,并通过多个油缸组合完成对开掌子面的开挖。

挖机挖斗前部贯入力计算的计算前提条件:按全覆土土压力计算、均一地层、上覆土层的实际高度h0为20 m、挖斗前部的厚度按50 mm厚计算,斗宽1.097 m,开挖按全部与土体接触计算贯入力。

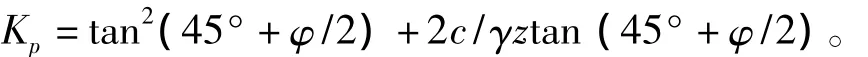

当地基朝土体变形时,即土体产生被动土压力,也就是当挖斗前檐插入土体时主要受到被动土压力。根据土体单元主应力的关系,朗肯求出了被动状态下的土压力系数

式中:φ为内摩擦角;c为黏聚力;γ为土层的重度;z为计算点埋深。

根据该系数计算挖斗前檐所受被动推力p=γhAKp,其中:h为计算深度,A为土压力作用的有效面积,这里把挖斗前檐看成是一块5 cm厚的钢板,斗宽1.097 m,所以面积A为0.055 m2。这里假设上层覆土为20 m,计算点埋深为(20+3.11)m。

进行计算得到:

中粗砂:p=γhAKp=20.5×23.11×0.055×tan2(45°+42°/2)=131.088 kN。

3.2 推进及支护(盾体)

盾体为高强焊接结构,包括前、中、盾尾3部分。前盾上部设有7组前檐支撑和扇形挡板,前檐支撑通过油缸控制实现轴向600 mm范围内伸缩,7个扇形挡板呈160°分布,避免上方土体的坍塌。中盾上预留超前钻接口,可实现对前方土体的超前探测及注浆加固;采用16根推进油缸,最大伸出速度100 mm/min,推力36 000 kN保证盾构具有足够的推进和爬坡能力储备,14根铰接油缸,铰接角1.5°,可满足250 m的隧道转弯要求。

前檐支护结构及受力如图5所示。

3.3 出渣系统

出渣系统采用螺旋机输送与皮带输送机,输送能力280 m3/h,可满足400 mm以下粒径渣土的顺畅输送。螺旋机的驱动装置液压马达速度可调。

图5 前檐支护结构及受力图Fig.5 Structure and forcing of support device in front shield

3.4 管片拼装与输送系统

管片拼装机由回转机构(液压马达驱动),直线运动机构(油缸驱动)、微摆动机构(油缸驱动)等组成,具有6个自由度,可实现 ±220°的回转角度,转速0.3~1.5 r/min,确保管片拼装的质量和精度。

管片输送系统采用双轨梁电动葫芦,由行走小车、环链葫芦、控制系统(遥控与有线两种操作方式)以及双轨梁(与连接桥整体设计,保证足够刚性与强度)组成,采用链轮链条行走,设有限位装置以防止行走小车脱落轨道。最大起吊质量为5 t,可实现管片从运输车到管片拼装区域一次吊运到位,无需二次转运,行走速度为10 m/min。

3.5 辅助系统

同步注浆系统包括搅拌箱、注浆泵、压力计、流量计、注入配管、气动球阀、动力装置和4个注浆口等,用气动球阀进行注入口的切换,每个管路配置有压力检测与流量调节系统,设自动与手动2种控制方式,设有清洗装置。

导向系统由全站仪、棱镜、激光发射器和监控屏等组成,用于盾构掘进方向监控显示、纠偏、实时测量等,测量精度为2″,工作距离不小于200 m。

3.6 控制、数据采集及监测系统

PLC控制系统自动化程度高具有多重联锁功能,减少了劳动强度和错误操作的发生。

数据采集与传输系统实时记录和保存施工中各种参数、数据,为工程施工质量和施工工艺过程监控、工程验收提供依据。此部分在电气控制系统设计时进行系统配置。

故障监控系统对盾构各部分运行情况、异常状态进行实时跟踪检测,便于提前发现故障和及时采取预防措施、保证施工安全。该系统在控制系统设计时进行考虑与配置,设置点为关键零部件、结构主要部位、控制监控点等处,配置有传感器,在操作屏上实时显示监控画面和指示;具有故障自诊断及内容显示功能,方便维修人员检修。

4 试验检测验证

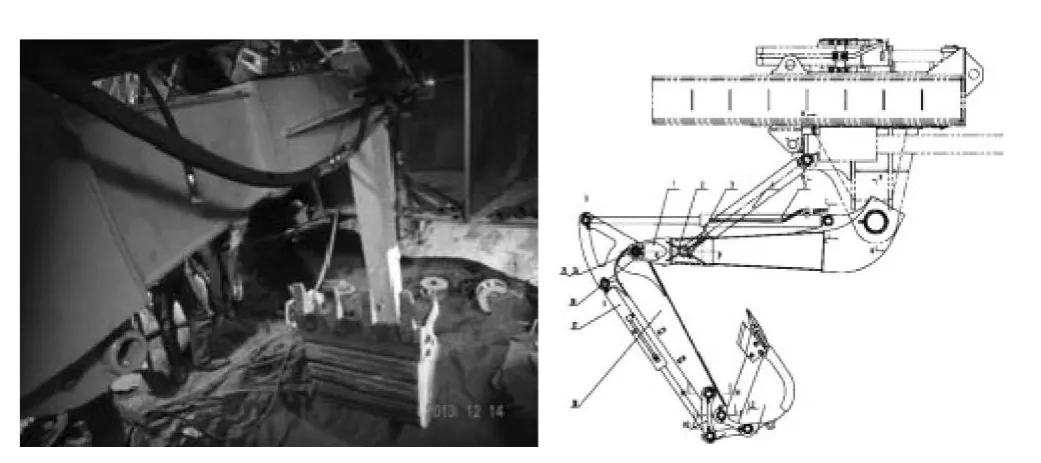

4.1 关键部件测试——挖掘装置

通过对挖掘机液压系统进行相关改造,采用电比例阀并通过PID控制来跟踪各液压缸的运动轨迹,建立了挖掘装置工作机构液压系统模型,在此模型基础上,对一个挖掘循环进行了各工作装置对目标位移量的跟随情况及控制信号与液压阀输出流量的对应关系,通过比较AMESim模型执行元件的输入值和输出值,验证了模型的合理性。

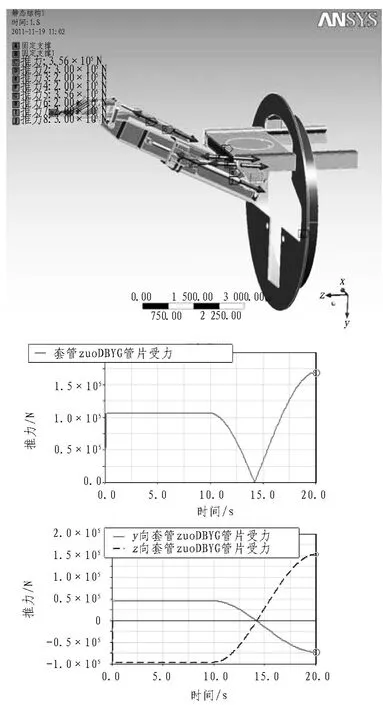

利用AMEsim图形化的建模方法对挖掘机液压系统进行仿真,结果为:改进的动臂油缸铰接处有效减小应力,侧板最大位移为0.65 mm。转台除应力集中点外,应力小于120 MPa;油缸销轴处应力分布优于旧转台结构。摇臂最大应力为97 MPa,满足要求。挖掘装置试验仿真如图6所示。

图6 挖掘装置试验仿真图Fig.6 Numerical simulation of digging device

试验结果:1)外载荷与动臂垂直时,动臂油缸受力最大;动臂处于最上与最下位置时,动臂油缸受力最大,为518 kN(单缸)。2)动臂油缸受力最大时,铲斗油缸受力269 kN。

挖掘装置试验台如图7所示。

图7 挖掘装置试验台图Fig.7 Testing platform of digging device

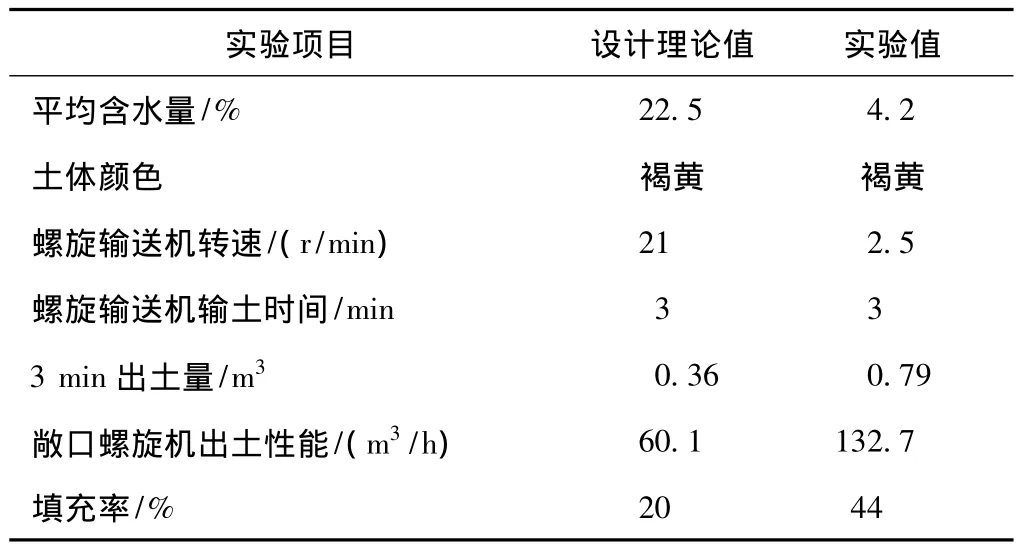

4.2 关键部件测试——螺旋输送机

实验确定在敞开挖掘工况下螺旋输送机出土能力是否能满足施工要求。螺旋输送机敞开模式出土性能实验数据见表7。

表7 螺旋输送机敞开模式出土性能实验数据Table 7 Testing results of performance of mucking of screw conveyor under open mode

5 试掘进情况

敞口盾构应用于北京地铁6号线2期15标段郝家府站—东部新城站区间。由东部新城站向西,试验段全长388 m,区间地形基本平坦,地势起伏不大,地貌上属于潮白河故道、温榆河故道交汇区。

该段地层土体自稳能力较差,很难形成自然拱。其中普遍存在的粉细砂③3层、中粗砂④4层、中粗砂⑤1层,其厚度较大,富水性好,且为饱和状态,在地下水的作用下,会产生涌水、潜蚀、流砂等现象,极易导致隧道侧壁失稳。

5.1 始发阶段(第1阶段0—5环)

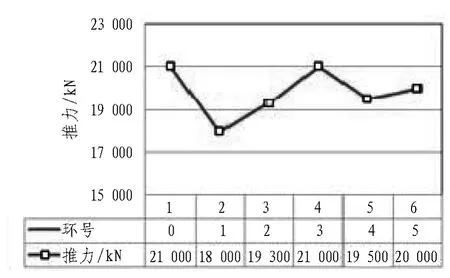

出现的问题:土体自稳性较差,出渣量无法控制,严重超方。前沿挡后土体下滑严重,地表发生塌陷。底部挖掘出土有死角,由于出土不畅,造成推进力增大、甚至出现无法推进的现象。盾构推力见图8,出渣量见图9。

图8 盾构推力图表Fig.8 Thrusting force

图9 出渣量图表Fig.9 Mucks produced per ring

问题分析:敞口挖掘式盾构的适用地质为无水或少水的具有一定自稳性的地层,而应用工程为中粗砂层,开挖面稳定性很差;整个开挖面直径达6 m,为保证土体稳定,渣土需堆积到盾构中心线以上才能保证土体稳定,而这样的话又造成推进力太大,根本无法掘进;挖斗挖土过多的情况下,挡板无法维持土体稳定,开挖面经常出现坍塌,影响作业和安全。

工作机构不灵活:挖斗过大,下半断面挖掘面有多处死角挖不到;挖斗和挖掘臂设计体积过大,易与张开后的平面挡板间出现干涉。

螺旋输送机进土口两侧存在排土死角,土体大量堆覆,使得盾体下部阻力增大,推进困难。

始发阶段适应性技术改造及解决办法:

1)在前盾前面焊接斜钢板,前盾下方增加喇叭形导土板,便于两侧土体出渣,推进阻力有所减小。

2)改良膨润土系统,盾构壳注入膨润土,以减少摩阻力。

3)及时同步注浆,让管片提供部分摩擦力。

4)将掌子面单一土体自然坡分成3级自然坡,减少前方土体反力,增加土体稳定性。上半部开挖面用钢板划分网格,结合伸缩前檐和平面挡板结构,分区支护土体,防止坍塌;截短平面挡板,消除干涉,保留中间的5套伸缩前檐和平面挡板。

5)重新装备一套折臂式挖机,替换原来伸缩式挖机,减小了挖掘装置的体积,以防止产生动作干涉。

网格支护结构,下部增设喇叭口挡板见图10,改造后的敞口盾构开挖面及堆土示意图见图11,安装折臂式挖机见图12。

图10 网格支护结构,下部增设喇叭口挡板Fig.10 Grid support structure and baffle plate added in bottom

图11 改造后的敞口盾构开挖面及堆土示意图Fig.11 Excavation face and bulldozing plate of the reformed open shield

图12 安装折臂式挖机Fig.12 Small excavator

适应性技术改造后的效果:

采用分舱后,基本控制了掌子面塌坍的问题,基本达到了事先预计的整体效果,盾构可以比较安全有效地掘进。通过改进推进过程的掌子面土体形状,达将推力由28 000~30 000 kN降至25 000~26 000 kN后,推进基本可控,各项工序同步跟进,地面沉降基本可控在15 cm以内。

经过挖掘机构适应性工艺和结构改造后,基本克服了上述问题,敞口挖掘式盾构的可靠性和施工效率大幅提升,在用户尚未完全熟悉设备操作和施工工艺的情况下,掘进速度达到6~8环/d(1.2 m/环),已接近土压平衡盾构正常的施工速度,且施工质量完全满足工程设计的要求。

5.2 推进过程阶段(120—157环)

出现的问题:敞口挖掘式盾构在推进过程中,始终以顺时针方向滚动。掘进至157环时,已经滚动约5°。

滚动原因分析:

1)地质不均匀;

2)有了初始滚动后,前端竖向隔板变形,开始类似风扇叶的旋转作用(其中1#和2#舱之间的钢板完全翻转弯曲,现场割除后才继续掘进)。

滚动纠偏技术解决办法及效果:

在6#和9#舱前端增加反向“风扇叶”,用土体使盾构反向旋转。滚动趋势得到控制,并慢慢以逆时针方向回滚至正常位置。

舱前端增加反向“风扇叶”见图13。

图13 舱前端增加反向“风扇叶”Fig.13 Anti-fan leaves

以上改造,总体上取得了技术上新的突破,实现了正常顺利掘进。

5.3 掘进数据统计

2013年11月1日始发,2014年3月15日到达,完成全部388 m试验段掘进,历时135 d;最快单日12环,14.4 m,最快单周52环,62.4 m,最快月143环,171.6 m。

6 敞口盾构优势

敞口挖掘式盾构,专用于在砂、砂卵石、砂砾石、漂石、孤石等地层中替代密闭式盾构和浅埋暗挖法,其优势在于:不受大粒径漂石、桩基等地下障碍的限制;消耗功率不到同尺寸土压盾构的一半;由于不需要主轴承和刀盘以及大量的刀具,制造成本低,是密闭式盾构成本的2/3左右;可直接观察开挖面情况,能处理漂石和障碍物;直接开挖运输土体,无需或甚少需要改良土体,无污染;施工速度相对较快,用电量小,人力投入少,施工成本低;开挖面自由,可设计成任意形状(如矩形、马蹄形等);可以直接进入开挖掌面,有利于洞内采用辅助工法;安全性远高于浅埋暗挖法。

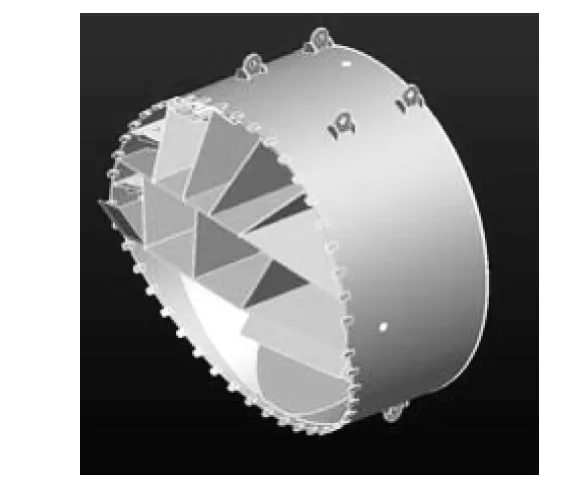

7 敞口盾构待研究工作

1)优化前盾隔板结构。现有隔板为焊接结构,无法拆卸,地质适应性较差,易变形,刚度较差;下一步将研究改为拼装结构,销轴或螺栓连接,每块隔板均为箱型结构,单质量约150 kg,总质量约10 t,尺寸1 700(1 500)mm×80 mm。

前盾上半部拼装式分舱见图14。

图14 前盾上半部拼装式分舱Fig.14 Arrangement of front shield

2)双折叠臂挖掘机构。现有挖掘装置尺寸较大,往中间收集渣土时有死角,且动作较慢;下一步将研究去除原有伸缩臂机构,在中盾左前及右前方增加双折叠臂挖掘机构,同时提高2倍挖掘效率。

双折叠臂挖掘机构布置图见图15。

图15 双折叠臂挖掘机构布置图Fig.15 Layout of digging device with double folding arms

3)盾体防扭转。进一步研究在盾体下方120°范围内焊耐磨条,同时增加盾体摩擦力,起到防扭转作用。

4)继续研究浅埋暗挖法工艺在敞口挖掘式盾构中的应用,如:超前地质加固、土体稳定、沉降控制等措施,更好地适应城市建设的需要。

5)部分结构存在设计过量和考虑不足,需继续优化配置设计。如挖掘装置过高地考虑了可靠性要求,过于庞大和笨重;支护装置初始方案未网格化分层,盾体内空间过大使得土体堆积过多;主机下部推进阻力显著大于上部阻力,推进力分布不尽合理等。

6)土体支护装置需进一步优化设计,对不同地质、不同规格下的盾构,应设计出相匹配的支护方式和结构方案。

7)敞口挖掘式盾构的施工工艺和工作方式有待完善优化,施工效率有继续提高的空间,地面沉降等对环境影响可进一步减小。

8)本工程的地质以粉细砂、黏土等为主,敞口挖掘式盾构在本工程的应用经验,可以作为其工程和地质应用敞口挖掘式盾构的借鉴。敞口挖掘式盾构在本工程的成功应用,仍需进一步充分地探讨和验证敞口挖掘式盾构在一些特殊的地质条件下,替代密闭式盾构和浅埋暗挖法的优越性。

8 结语

敞口挖掘式盾构已成功应用于北京市地铁6号线的施工,现场施工证明了该方法设计、分析和测试的有效性。诸如北京西部地层多为砂卵石地层,卵石粒可达20~30 cm,相比土压盾构,敞口挖掘式盾构在特定的范围内能适应土体自立性好、基本不含水或降水的砂卵石地层。具有良好的经济效益及灵活的风险应对能力,在北京地区及全国范围值得推广应用。

[1] 王树栋.初谈敞口挖掘式盾构[J].科学之友,2013(1):51 - 53.(WANG Shudong.Talking about the exposure shield[J].Friend of Science Amateurs,2013(1):51 - 53.(in Chinese))

[2] 王梦恕.不同地层条件下的盾构与TBM选型[J].隧道建设,2006,26(2):1 - 3.(WANG Mengshu.Yype selection of shield TBMs and hard rock TBMs for different geological conditions[J].Tunnel Construction,2006,26(2):1 -3.(in Chinese))

[3] 乐贵平.再谈北京地铁施工用盾构选型及施工组织[J].市政 技 术,2005,23(3):137 - 140.(LE Guiping.Reformulation of construction organization and type selection of shield machine for Beijing subway construction[J].Municipal Engineering Technology,2005,23(3):137 -140.(in Chinese))

[4] 郭京波,王岩芳.北京地铁大卵石地层采用开敞式盾构施工的可行性[J].隧道建设,2009,29(5):481-484.(GUO Jingbo, WANG Yanfang. Feasibility study on application of open shield in onstruction of Beijing Metro tunnels in cobble-contained ground[J]. Tunnel Construction,2009,29(5):481 -484.(in Chinese))

[5] 肖双全,宿利平.北京地铁9号线盾构施工方案探讨[J].市政技术,2010(S1):211-213.(XIAO Shuangping,SU Liping.Discussion on the shield tunneling plan for Line 9 of Beijing subway[J]. Municipal Engineering Technology,2010(S1):211 - 213.(in Chinese))

[6] 孙善辉,翟志国.敞口挖掘式盾构在北京地区的适应性分析[J].隧道建设,2011,31(1):47-52.(SUN Shanhui,ZHAI Zhiguo.Analysis on applicability of open shields in Beijing area[J].Tunnel Construction,2011,31(1):47 -52.(in Chinese))

[7] 黄宏伟.城市隧道与地下工程的发展与展望[J].地下空间,2001,21(4):311 - 317.(HUANG Hongwei.Development and prospect of urban tunnel and underground construction[J].Underground Space,2001,21(4):311 -317.(in Chinese))

[8] 陈丹,袁大军,张弥.盾构技术的发展与应用[J].现代城市轨道交通,2005(5):25-29.(CHEN Dan,YUAN Dajun,ZHANG Mi.Development and application of shield method[J].Modern Urban Transit,2005(5):25 -29.(in Chinese))

[9] 杨泽平.谈敞口挖掘式盾构前盾设计[J].山西建筑,2012,38(35):198 - 199.(YANG Zeping.On design for front shield of opening shielding[J].Shanxi Architecture,2012,38(35):198 -199.(in Chinese))

[10] 张瑞临,肖羽曼,王飞,等.开敞式盾构推进力的计算[J].矿山机械,2011,39(11):95-97.(ZHANG Ruilin,XIAO Yuman,WANG Fei,et al.Calculation of thrust force of open shield machine[J].Mining &Processing Equipment,2011,39(11):95 - 97.(in Chinese))

[11] 雒红卫.复杂砂砾地层开敞式盾构的设计[J].建筑机械化,2010(1):73-74.(LUO Hongwei,Design of opentype shield used in complex gravel strata[J].Construction Mechanization,2010(1):73 -74.(in Chinese))

[12] 史鹏飞.敞开式盾构挖掘装置仿真与优化研究[D].长春:吉林大学机械科学与工程学院,2012.(SHI Pengfei.Research on simulation and optimization of an open shield’s digging device[D].Changchun:School of Mechanical Science & Engineering,Jilin University,2012.(in Chinese))