基于有限元仿真的碳纤维复合材料螺旋铣孔研究

王明海 徐颖翔 姜庆杰

(沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁 沈阳110136)

碳纤维复合材料(carbon fibre reinforced plastics,CFRP)由于其轻质、高强度、高模量等卓越的力学性能,已经被广泛地应用到航空、航天、汽车和轮船等行业中。但是,由于碳纤维复合材料硬度高、强度大、导热性差、各向异性、层间强度低以及树脂基体对温度敏感等特点,属于难加工材料,在钻孔时易产生毛刺、分层、劈裂等缺陷,严重影响加工质量和精度,从而导致碳纤维复合材料零件报废[1-3]。

在用传统钻削工艺进行复合材料制孔的过程中,由于钻头横刃处转速为0,横刃区的材料完全靠钻头的推挤作用而形成切屑,因此轴向力将非常大。当轴向力超过层间结合力时,将发生分层现象。有文献[4]指出,轴向力的50%以上集中在横刃处,而且轴向力是产生分层的主要因素。M. S. Won 等人[5]采用预钻先导孔的方法消除横刃的影响,试验结果表明,有先导孔时钻削轴向力将大大减小,并且可以减小分层发生的几率。

与传统的钻削工艺相比,螺旋铣孔采用了完全不同的加工方式。铣削的主运动是铣刀的旋转运动,因此主切削力是作用于铣刀圆周切线方向的分力,其消耗功率最多。而轴向力是沿铣刀轴线方向的分力,其消耗功率较少;而在钻削过程中,功率主要消耗在横刃和两个切削刃上,其中,横刃所消耗的功率占主要部分,因此轴向力非常大,很容易导致复合材料的分层。由于螺旋铣孔减小了轴向力,从而可以提高孔的加工质量;其次,螺旋铣孔是断续切削,有利于刀具和工件的散热,从而降低了切削温度;第三,螺旋铣孔属于偏心加工,通过改变径向偏移量可以实现一把铣刀加工一系列直径的孔,不仅提高了加工效率,同时也大大减少了存刀数量和种类,降低了加工成本[6]。

目前,越来越多的学者使用有限元仿真的方法对复合材料切削过程进行研究,但是,绝大部分都局限于二维模型以及切削机理的分析[7-9],与实际加工的三维切削过程仍有一些差别。本文首先针对螺旋铣孔的加工特点及刀具运动轨迹进行分析,再基于ABAQUS有限元软件分别建立碳纤维复合材料螺旋铣孔和传统钻孔的三维模型,并且从轴向力和加工质量两方面进行了对比和研究。

1 螺旋铣孔的运动学分析

螺旋铣孔作为一种新的工艺技术,在铣孔过程中,铣刀侧刃与底刃同时参与切削,是钻削与铣削的综合体现。螺旋铣孔过程包括3 个基本运动:自转运动——以铣刀轴线为旋转轴的主运动、公转运动——刀具绕孔中心的旋转运动,以及沿轴线向下的进给运动。在这3 个运动的共同作用下完成整个螺旋铣孔过程[10]。

在传统钻孔过程中,钻头中心的进给运动始终沿轴线方向。但是在螺旋铣孔的加工过程中,铣刀中心的运动轨迹是一条螺旋曲线,进给方向随时发生变化,未变形的切屑厚度也随之改变,导致切削力也随时间发生周期性的变化。由于铣刀的公转速度远小于自转速度,因此在一个微小的切削过程中,铣刀中心的进给轨迹可近似认为是稳定的直线运动。假设n(r/min)表示主轴自转速度,np(r/min)表示公转速度,那么相应的角速度分别为:

其中ω(rad/s)为铣刀自转角速度,ω1(rad/s)为铣刀公转角速度。此外,假设N为铣刀齿数,铣刀直径(半径)为Dc(Rc)(mm),加工孔的直径(半径)为Dh(Rh)(mm)。a(mm/r)为每公转一周的轴向切深(进给量),因此轴向进给速度fa(mm/min)为:

轴向每齿进给量sa(mm/齿)为:

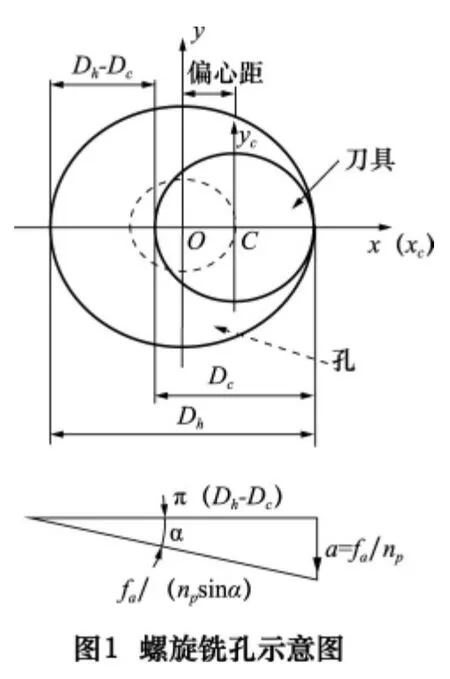

在螺旋铣孔过程中,铣刀中心的运动轨迹是一条螺旋曲线,如图1 所示。

因此,每公转一周,铣刀中心移动的距离为fa/(npsinα),那么铣刀中心沿螺旋曲线的进给速度fc(mm/min)为:

因此,图1 中的顶角α 为:

根据螺旋铣孔的加工特点,顶角α 很小,因此可以近似认为tanα ≈α ≈sinα,那么进给速度fc为:

铣刀中心的每齿进给量st可以表示为:

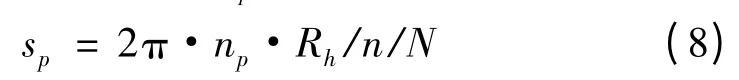

铣刀走向每齿进给量sp为:

从式(7)和(8)可以看出,一旦铣刀和孔的直径确定,每齿进给量就只与自转速度和公转速度有关。可见,对于螺旋铣孔来说,每齿进给量是一个关键的参数,不仅决定了螺旋铣孔的加工效率,而且直接影响孔的加工质量以及刀具寿命。下面提到的每齿进给量均指铣刀中心的每齿进给量[11]。

2 三维模型的建立

本文所加工孔的直径为6 mm,螺旋铣孔过程中,刀具直径与孔直径的比例大约为55% ~90%,因此,选择直径为4 mm 的立铣刀。首先,通过三维建模软件SolidWorks 建立一把直径为4 mm 四齿铣刀模型,并导入到有限元软件中。刀具材料选择强度较高,抗冲击,抗振动性能较好,耐磨性高的硬质合金YG8,密度为14.4 ~14.6 kg/m3,弹性模量为6.40 ×105MPa,泊松比为0.22。

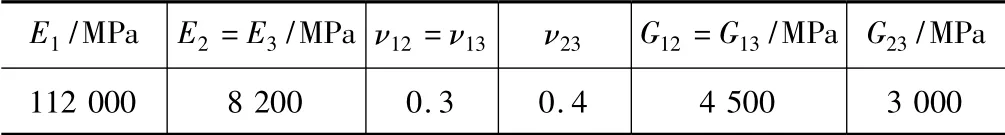

碳纤维复合材料模型直接在有限元软件中建立,碳纤维的铺层角度为[0°/90°/45°/ -45°]2s,对称铺层以消除层间耦合效果,工件厚2 mm,共16 层,每一层的厚度相等,均为0.125 mm,所选材料性能如表1 所示,其中1、2、3 分别表示纤维方向、垂直纤维方向以及层间法线方向[12]。

表1 碳纤维复合材料性能参数

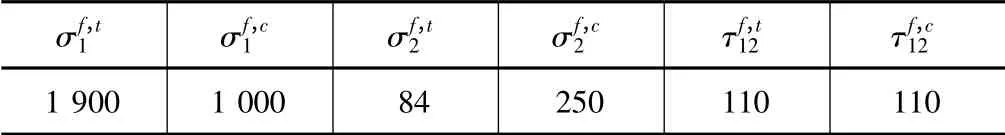

碳纤维复合材料的失效方式包括以下3 种:纤维的断裂、基体开裂以及分层,为实现用有限元方法模拟碳纤维复合材料失效过程,选择Hashin 损伤起裂准则来进行分析计算。碳纤维复合材料在Hashin 准则下的各参数值如表2 所示[12]。

表2 碳纤维复合材料损伤模型 MPa

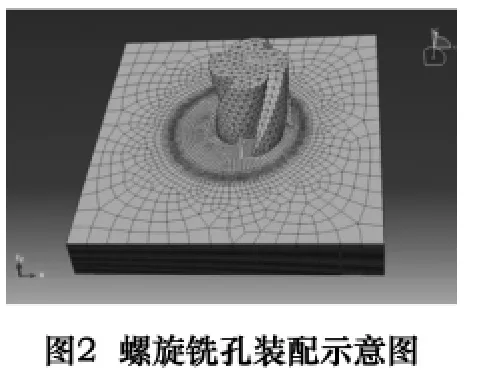

在有限元仿真过程中,单元网格划分的好坏直接影响到仿真的计算结果。网格划分太疏,会导致计算结果不准确;网格划分太密,不仅会大大延长计算时间,而且在一定程度下,继续加密网格反而会造成沙漏等不良后果。此外,单元类型的选择也起着至关重要的作用。本文中,碳纤维复合材料的单元类型为减缩积分下的八节点连续壳单元(SC8R),并且在加工孔的周围把网格加密,远离孔的部分采用较疏的网格,这样不仅可以达到优化计算结果的目的,还可以减少仿真所用的时间。铣刀的单元类型为4 节点线性四面体单元(C3D4),刀刃部分也适当加密网格。在仿真过程中把刀具设置为刚体,忽略刀具的变形。螺旋铣孔装配图如图2 所示。

为了更好地说明螺旋铣孔的优势,建立钻孔模型进行对比。钻头直径为6 mm,相关参数的设置跟前面螺旋铣孔一致,碳纤维复合材料钻孔装配图如图3所示。

3 有限元仿真结果分析

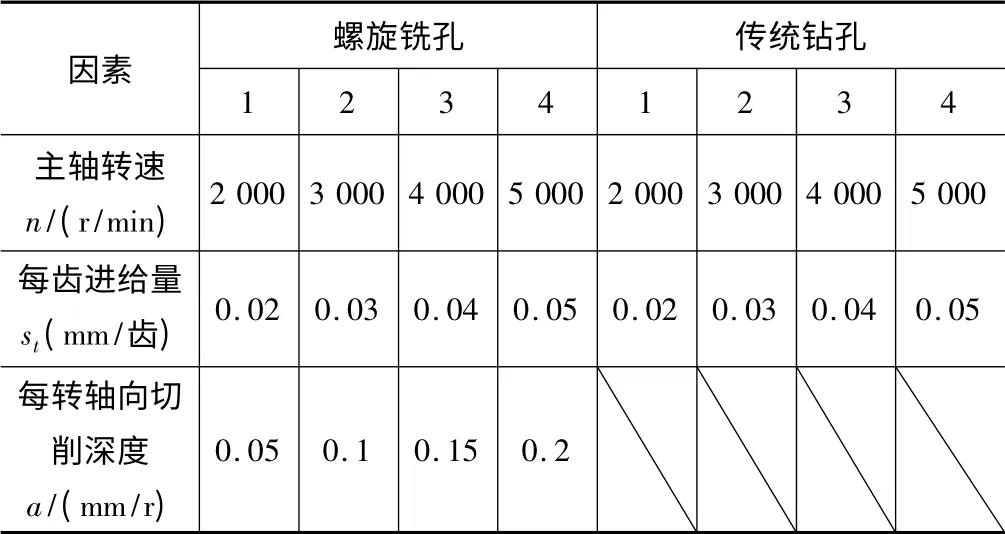

为研究不同加工工艺和切削参数对制孔效果的影响,采用全面试验的方法,分别分析了螺旋铣孔和传统钻孔下,不同主轴转速、每齿进给量和每转轴向切削深度对加工质量和轴向力的影响,并进行对比。试验过程中的加工参数如表3 所示。

表3 螺旋铣孔和传统钻孔的切削参数选择

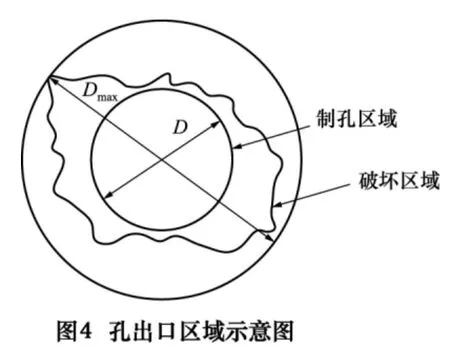

本文选取切削轴向力和分层因子来衡量加工质量,分层因子Fd可由式(9)表示:

式中:Dmax为孔出口处破坏区域的最大直径;D为实际预加工孔的直径;分层因子Fd为两者的比值,如图4所示。

3.1 螺旋铣孔结果分析

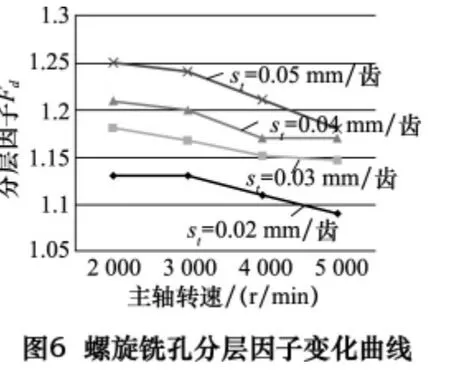

固定每转轴向切削深度a=0.1 mm/r,改变主轴转速和每齿进给量,得到碳纤维复合材料螺旋铣孔轴向力F和分层因子Fd的变化曲线如图5 和图6 所示。从图5 中可以看出,增大主轴转速或减小每齿进给量都能够减小轴向力的大小,而且每齿进给量对轴向力的影响更为明显。在图6 中,分层因子的变化曲线也有跟轴向力一样的趋势,但是变化幅度较小,这主要是因为螺旋铣孔的加工质量较好,属于精加工,能够有效地减小碳纤维复合材料孔出口分层问题。

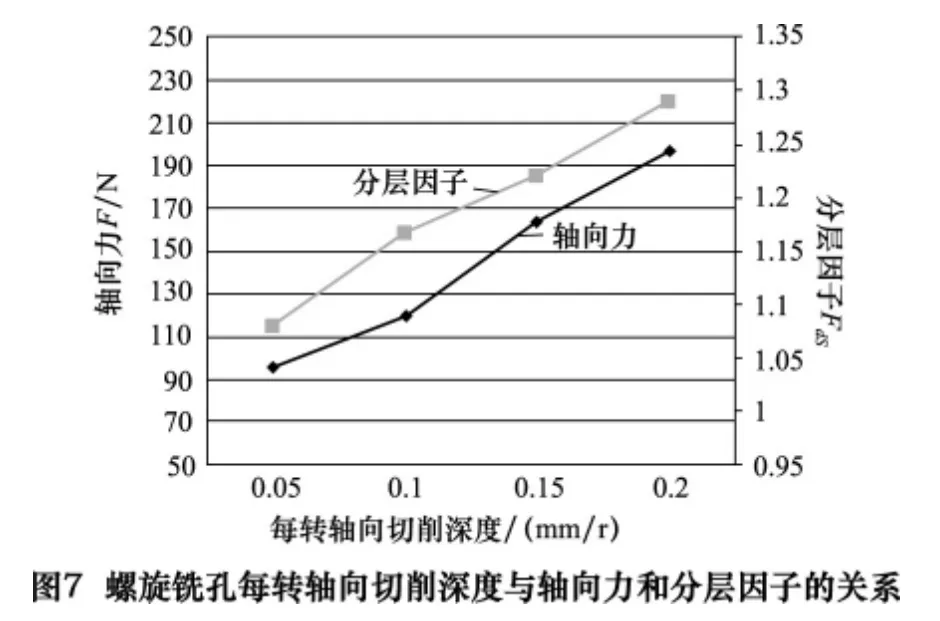

固定主轴转速n=3 000 r/min,每齿进给量st=0.03 mm/齿,观察每转轴向切削深度对轴向力F和分层因子Fd的影响如图7 所示。从图中可以看出,每转轴向切削深度对轴向力和分层因子的影响程度很大,当每转轴向切削深度为0.05 mm/r 时,轴向力和分层因子分别为96 N 和1.08;当每转轴向切削深度为0.20 mm/r 时,轴向力和分层因子增大到197 N 和1.29,分别增加了105.21%和19.44%。因此,为了保证加工质量,应选择较小的每转轴向切削深度。

对比图5、图6 和图7,得出在螺旋铣孔过程中,切削参数对轴向力和加工质量的影响顺序为:每转轴向切削深度>每齿进给速度>主轴转速。

3.2 传统钻孔结果分析

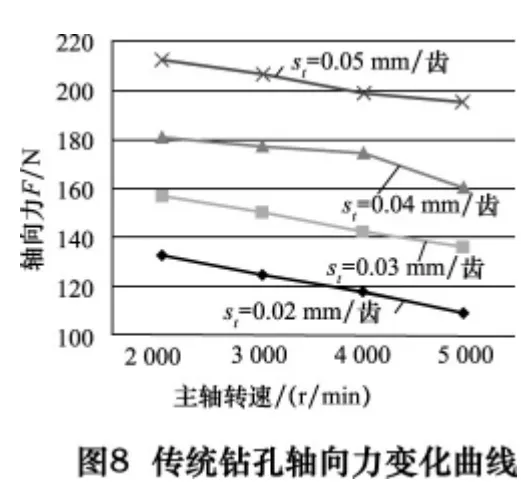

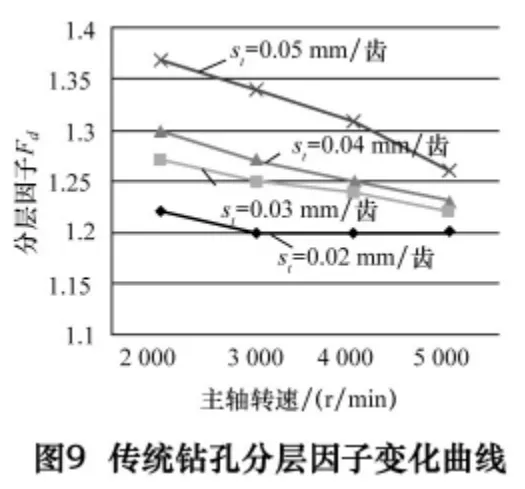

图8 和图9 为不同切削参数下,碳纤维复合材料传统钻孔轴向力F和分层因子Fd的变化曲线。变化趋势与螺旋铣孔中基本一致。随着主轴转速n的增加,轴向力和分层因子减小;随着每齿进给量st的增加,轴向力和分层因子增加。而且,每齿进给量对轴向力和分层因子的影响大于主轴转速。在主轴转速2 000 r/min、每齿进给量0.05 mm/齿时,轴向力和分层因子有最大值213 N 和1.37;而在主轴转速5 000 r/min、每齿进给量0.02 mm/齿时,轴向力和分层因子有最小值109 N 和1.20,相对于最大值分别降低了48.82%和12.41%。因此,在实际加工过程中,采用大的主轴转速和小的每齿进给量有利于保证孔的加工质量。

3.3 对比分析

从图5 和图8 可以看出,在相同的切削参数下,碳纤维复合材料螺旋铣孔的轴向力均要比传统钻孔小,从而有利于改善其出口质量,如图6 和图9 所示。而且,随着主轴转速和每齿进给量增大时,螺旋铣孔的优势更为明显。可见,作为一种新的制孔工艺,螺旋铣孔能够有效地减小碳纤维复合材料制孔过程中出现的问题。

4 结语

本文基于ABAQUS 有限元仿真,对比分析了不同加工工艺和切削参数对碳纤维复合材料制孔的影响。得到的结论如下:

(1)在碳纤维复合材料螺旋铣孔过程中,随着主轴转速的增加,轴向力和分层因子减小;随着每齿进给量的增加,轴向力和分层因子增加;随着每转轴向切削深度的增加,轴向力和分层因子增加。切削参数对轴向力和分层因子的影响顺序为:每转轴向切削深度>每齿进给速度>主轴转速。

(2)在碳纤维复合材料传统钻孔过程中,切削参数对轴向力和分层因子的影响规律与螺旋铣孔基本一致。采用大的主轴转速和小的每齿进给量有利于保证加工质量。

(3)对比碳纤维复合材料螺旋铣孔和传统钻孔,无论是切削轴向力还是加工质量,螺旋铣孔的效果都比传统钻孔好。

[1]张厚江,陈五一,陈鼎昌.碳纤维复合材料的钻削加工[J].新技术新工艺,1998(5):16-18.

[2]Davis D C,Wilkerson J W,Zhu J,et al.A strategy for improving mechanical properties of a fiber reinforced epoxy composite using functionalized carbon nanotubes[J]. Composites Science and Technology,2011,71(8):1089-1097.

[3]Perret B,Schartel B,Stöß K,et al.Novel DOPO-based flame retardants in high - performance carbon fibre epoxy composites for aviation[J].European Polymer Journal,2011,47(5):1081-1089.

[4]Jain S,Yang D C H.Delamination-free drilling of composite laminates[J]. Journal of Engineering for Industry (United States),1994,116(4):475-481.

[5]Won M S,Dharan C K H.Chisel edge and pilot hole effects in drilling composite laminates[J].Journal of Manufacturing Science and Engineering,2002,124(2):242-247.

[6]秦旭达,陈仕茂,刘伟成,等. 螺旋铣孔技术在航空制造装配业中的发展应用[J].航空制造技术,2009(6):58-60.

[7]Santiuste C,Miguélez H,Soldani X.Out-of-plane failure mechanisms in LFRP composite cutting[J]. Composite Structures,2011,93(11):2706-2713.

[8]Soldani X,Santiuste C,Muñoz-Sánchez A,et al.Influence of tool geometry and numerical parameters when modeling orthogonal cutting of LFRP composites[J]. Composites Part A:Applied Science and Manufacturing,2011,42(9):1205-1216.

[9]Mkaddem A,Demirci I,Mansori M E. A micro–macro combined approach using FEM for modelling of machining of FRP composites:cutting forces analysis[J]. Composites Science and Technology,2008,68(15):3123-3127.

[10]孙晓太. CFRP/钛合金螺旋铣孔专用刀具优化与试验研究[D].天津:天津大学,2011.

[11]王海艳,难加工材料螺旋铣孔动力学研究[D]. 天津:天津大学,2012.

[12]Isbilir O,Ghassemieh E.Finite element analysis of drilling of carbon fibre reinforced composites[J].Applied Composite Materials,2012,19(3-4):637-656.