弯管外表面五轴数控铣削表面粗糙度仿真* *

郑晰月 王续跃

(大连理工大学机械工程学院,辽宁 大连116024)

制造工业的飞速发展,带动公众对于产品质量的期望值不断提升[1-2]。弯管从加工层面分析,是由直管通过一定工艺进行弯制而获得[3],其外表面是非均匀的圆柱面,传统车削、铣削不能完成其外表面的加工。需要特殊的数控设备或专用装置来完成表面加工。

核电主管道弯管外表面属于复杂异形腔结构,对于曲面工艺的学术研究发展历史悠久,但在初期工艺研究中,主要是依赖实验数据进行公式推导,随后完成公式的优化、改进工作。但是外表面是环形异形曲面,由于曲率大小和方向不同导致加工表面不均匀,加工过程中产生干涉,所以如何规划加工的走刀轨迹,保证整体良好的表面质量是外表面加工的研究重点。

随着刀具材料与切削工艺的不断改进,仿真结果也越来越接近实际的加工结果。本文通过分析弯管外表面的特征,结合数控铣削技术和金属切削理论,介绍采用5 轴数控机床加工弯管外表面效率高、质量好的方法。开展数学建模研究工作。根据所给参数以及铣削加工方案,对弯管外表面加工粗糙度影响因素进行分析,然后建立弯管外表面铣削加工的切削数学模型和研究仿真表面形貌形成方法,完成仿真模型的程序编写,并验证其可信度。

1 粗糙度的评价因素

工件表面加工粗糙度涉及工艺参数、走刀路径、刀具接触弧、刀具与工件的几何尺寸和相对位置关系以及粗糙度评价方法。

1.1 工件、铣刀几何尺寸确定

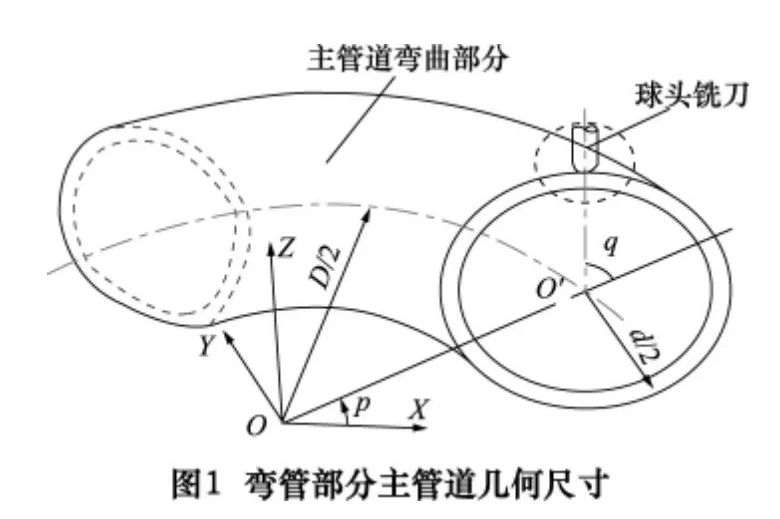

铣削用量包括铣削速度v、进给速度Vf、切削深度ap和间歇进给行间距fp,除此之外,工件及刀具的几何尺寸也尤为重要。图1 所表示的是弯曲主管的相关尺寸。从图中可以看到,d表示弯管直径,D表示弯管部分中心轴线的弯曲圆直径,O为管道外表面中心轴线圆弧圆心,O'为此加工位置球头铣刀中心OT回转圆心。

管道外围中心线圆弧中心为O,以此设定原点,平面为XY,由此确定坐标Z轴。规定由X轴逆时针转动至球头铣刀刀轴所在管径截面圆心O'与O连线加工位置的转角为p,连接OO'逆时针转动至图中球头铣刀轴线所在位置角度为q。

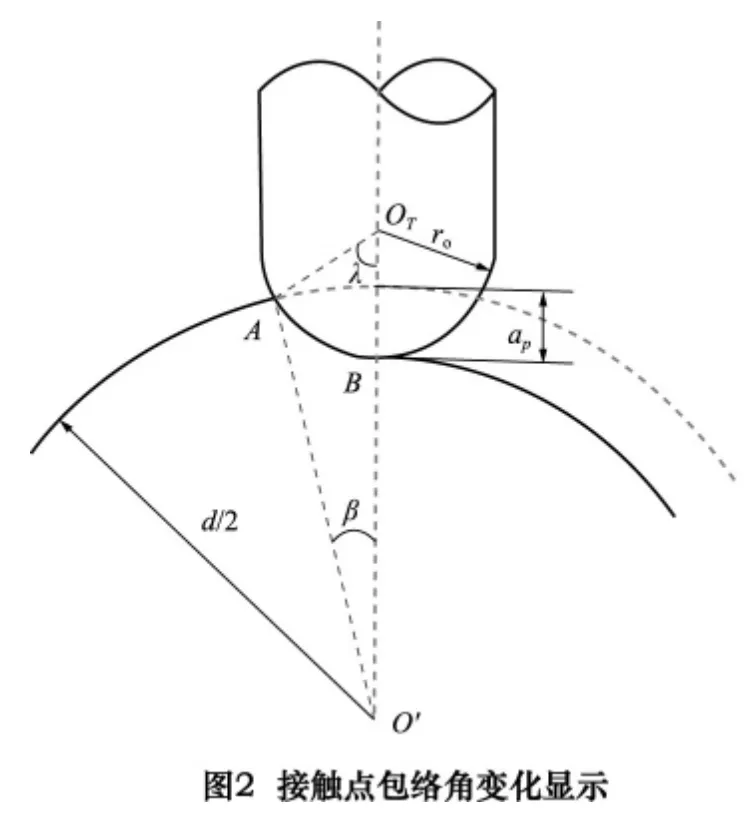

这里引入刀刃包络角的概念表述球头铣刀参与切削的部位大小。刀刃包络角用λ 表示,单位为“°”。在同一平面内,当刀具与工件的几何尺寸以及切削深度ap发生变化时,刀刃包络角可以反映球头铣刀参与切削部分的大小。将图1 中虚线圆圈区域放大,可以得到图2 所示刀具与工件几何参数对包络角的影响示意图。

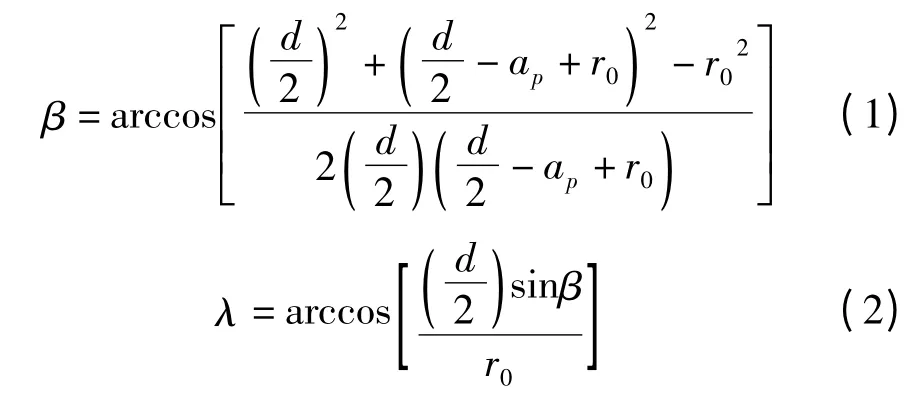

由图1、2 根据余弦定理

式中:β 为A点与管径圆心O'连线与刀轴夹角。

由式(1)、(2)可知,刀具与工件接触后工件尺寸及刀具2 决定着包络角λ 的大小。

1.2 刀具加工轨迹

完成铣削加工参数选取的工作以后,进行路径规划,按照图3 所示,刀轴绕截面圆心点O'旋转某一角度Δq等距离步进,再沿弯管外表面引导线平行走刀进给铣削,进行刀路轨迹规划。管道顶部记为90°位置曲面,在顺时针旋转方向为正的前提下,管道内侧为180°位置曲面。其中90°、180°位置曲面为曲率半径最大和最小的区域,因此在验证实验中可以对其中面的加工结果进行考察。

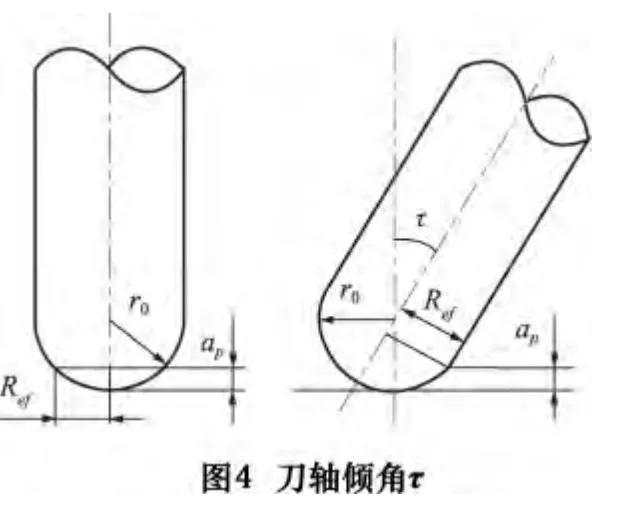

1.3 刀轴倾角

球头铣刀铣削加工时,刀轴和加工表面法平面法线之间一般存在1 个倾角τ(°),如图4 所示。

根据图示几何关系可知

式中:Ref为有效刀具半径,mm。

最小速度(参与切削部分)为

最大速度(参与切削部分)为

1.4 粗糙度仿真分析

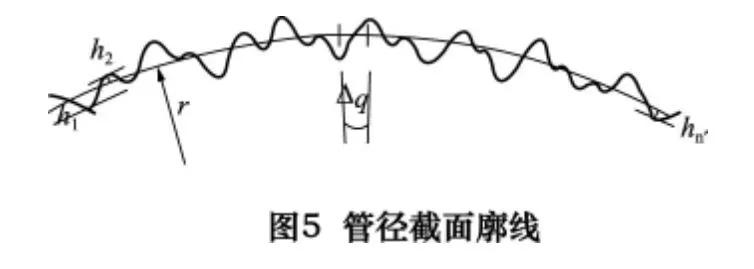

使用最小二乘法进行粗糙度Ra值计算,首先将所测实际轮廓线进行补偿。如图5 所示,图中不规则曲线为弯头内侧管径截面内测得的一段实际微观轮廓曲线,r=d/2 为管道半径,hi(i=1,2,3,…,n')分别为每个测量点与弧外径之间的距离。

如果将该段圆弧等分为若干段,每段圆弧的对应角度为Δq,相应弧长l0则为:

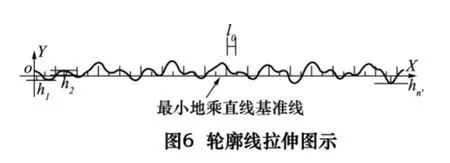

将实测的轮廓线圆弧段展开,拉伸成图6 所示的直线。在确立与图6 相应的坐标系后,原点O设定为弧线始端,以此辐射开的线段视为坐标轴X,在有效曲面范围内,原点与OX轴重直方向为Y轴。

将前面测得的相对于圆弧段的各点距离数组hi转换为在OXY平面内的坐标值,在圆弧段上方的距离值取为正,下方的高度值取为负。各点之间在OX轴方向的距离由圆弧上相对于圆弧起点的弧长转换而得到,从而得到各测量点在OXY坐标系下的对应坐标值(xi,yi)(i=1,2,3,…,n')。

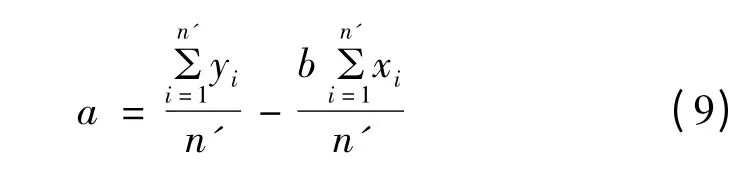

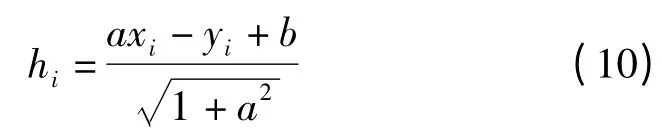

通过采用最小二乘法,就可以得到标准线值,首先建立基准线方程

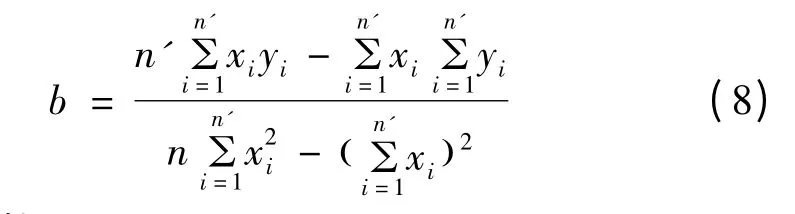

利用各点坐标(xi,yi)计算系数b

求解系数a

从而可以得到基准轮廓直线方程,再运用点到直线公式求解各点到基准直线的距离

轮廓算术平均偏差Ra即是yi的平均值。

以上讨论的是,在弯管内侧管径截面内如何对所测轮廓线上各测量点进行粗糙度值计算。在弯管外表面母线方向上的计算方法基本相同。

2 球头铣刀数学建模

2.1 刀刃刃形建模

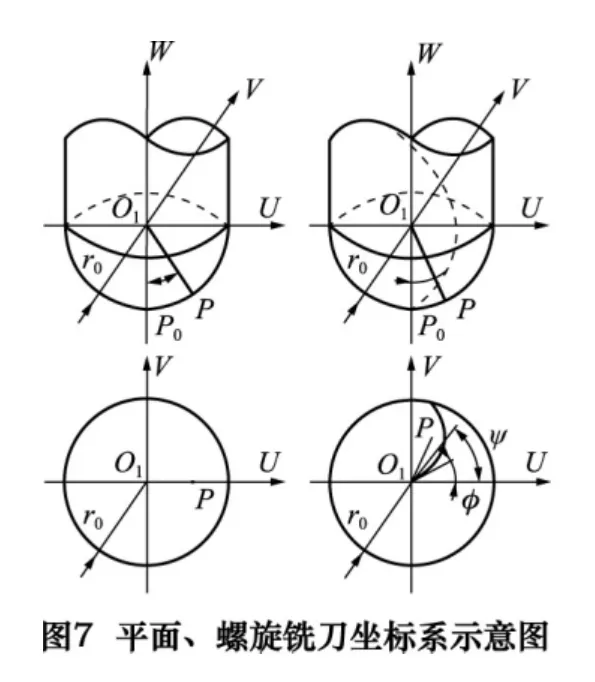

选取双刃球头铣刀作为刀具建模对象[4],为简洁表示,图7 中仅绘制出了一条刀刃。

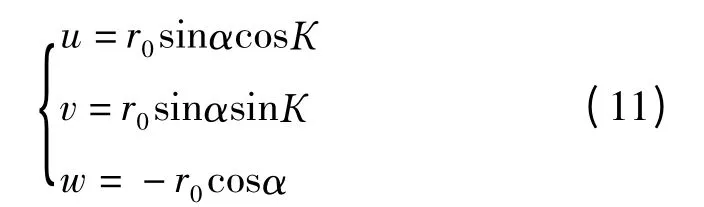

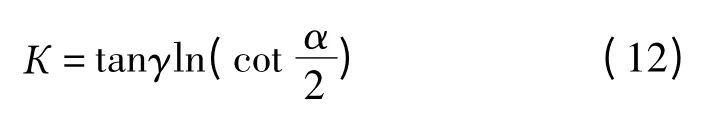

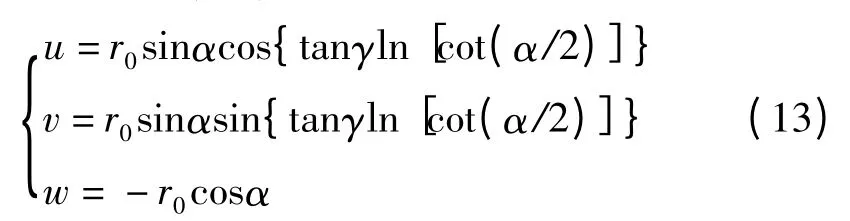

刀刃上任意一点P的坐标为

当刀刃刃口曲线与经线形成一定的螺旋角γ 时,则表示存在К[5]

从而可以将式(11)改写为:

式中:[u,v,w]为P点在坐标中的计算值;α 为P点位置角;r0为球头铣刀半径;设定刀具的螺旋角为γ,当γ=0 时,球头铣刀表示为平面刃。

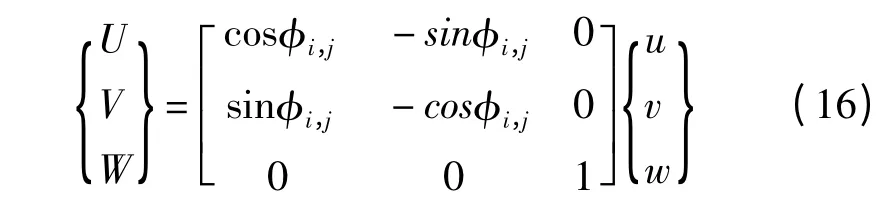

式中:i为进刀编号;j为刀具的刀刃编号;ω 为回转角速度;ωt为t时刻刀轴角速度。

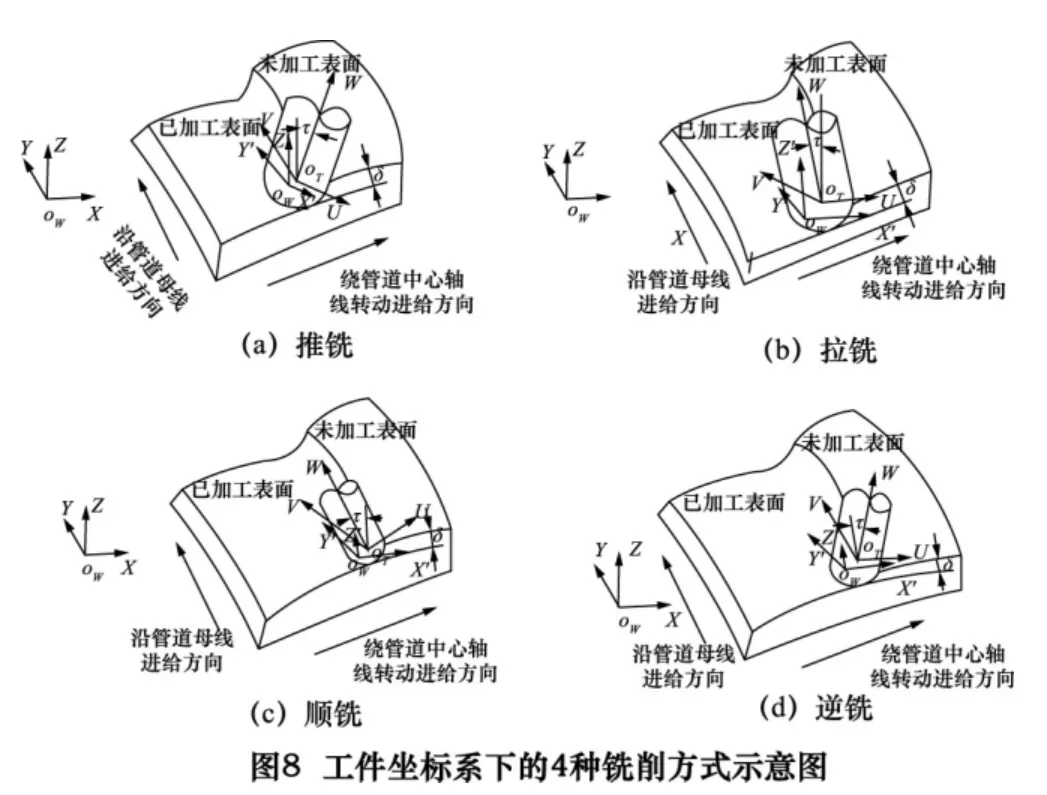

取任意点为P坐标值,[U,V,W]可以用式(16)表示:

式中:[U,V,W]为第一刃上任意一点坐标;φi,j为当前时刻相位角。

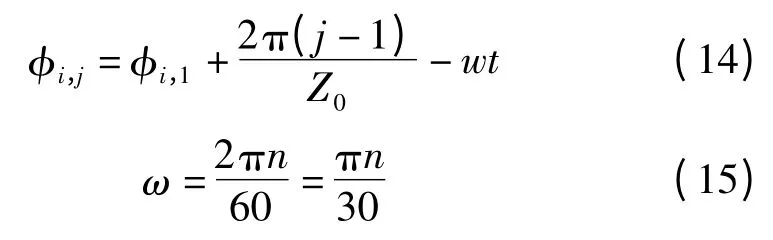

2.2 铣削方式建模

图8 是根据球头铣刀模拟到实际加工弯管外表面建模形成的4 种铣削方式。OW-XYZ为工件坐标系,OW'-X'Y'Z'为以该加工位置管道外表面法平面为X'Y'面构建的坐标系,X'轴在平行XZ平面内,Y'轴在平行YZ平面内,Z'轴指向管道中心轴线。

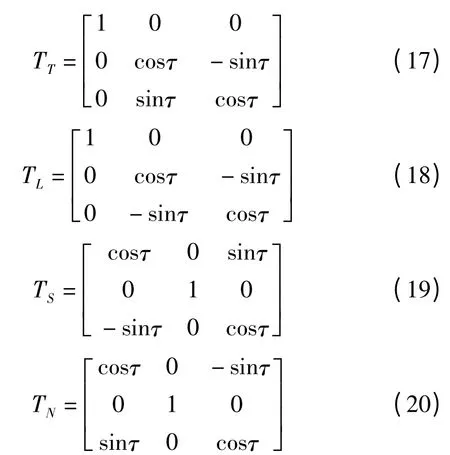

根据图8 得到上述铣削方式的旋转变换矩阵分别为:

式中:TT、TL、TS、TN分别为刀刃方程由刀具坐标系变换成工件坐标系的推铣、拉铣、顺铣、逆铣的旋转变换矩阵。

2.3 刀具走刀进给方式

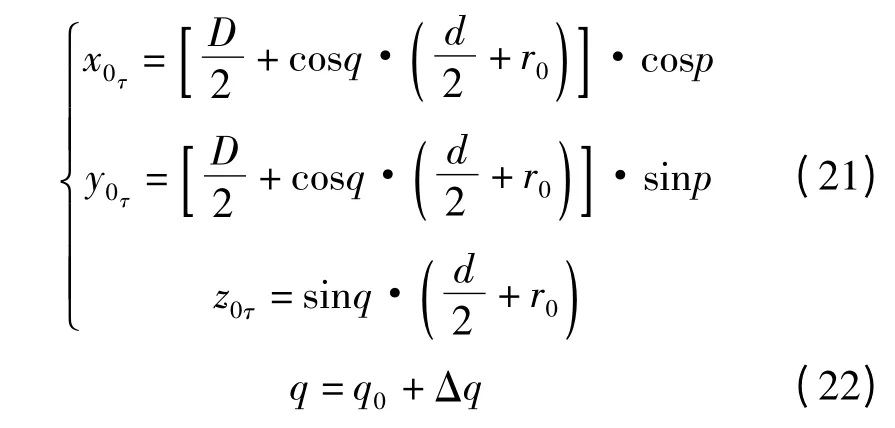

刀具走刀模式可划分为两类:单向与双向进刀两种,由刀具和工件初始位置所构成的坐标系为:

单向进刀时:

双向进刀时:

式中:p0为球头铣刀中心绕管道外表面中心轴线圆弧圆心O'沿管道母线开始进刀时的初始位置角;Δp为本次进刀t时刻该加工位置相对p0位置的转角;q0为球头铣刀中心OT绕管道中心轴线回转的初始位置角;Δq为该加工位置转过的角度;这里的t同样是指从第i次进给开始至当前时刻所经历的时间。

2.4 刀具加工位置

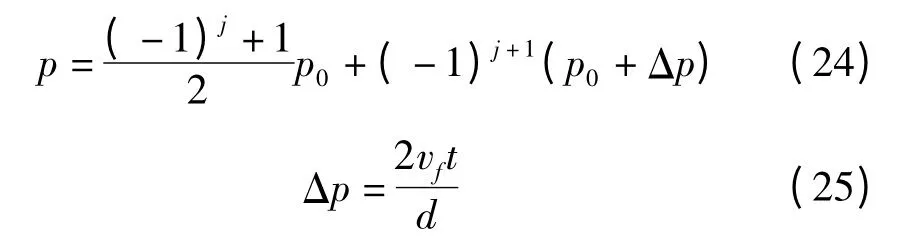

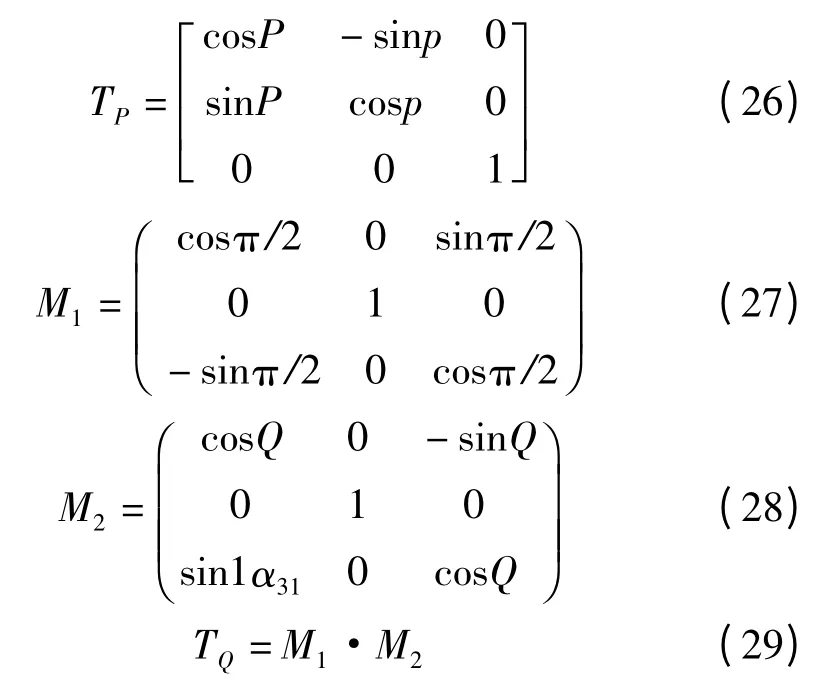

铣刀头初始方向在刀具坐标系OT-UVW下为竖直向下,因此要使球头铣刀进入正确的加工位置,也要使其刀轴与此刻加工位置球头铣刀球心OT与O'保持成一定角τ,切削方式应该与切削方向趋于一致。根据空间向量旋转定理,刀轴回转矩阵为:

式中:TP、TQ为刀具坐标系内刀具回转矩阵;P为绕W轴旋转;M1·M2即TQ构成角度π/2 +Q绕V轴旋转,方向均为逆时针方向。

2.5 偏心误差及窜动误差

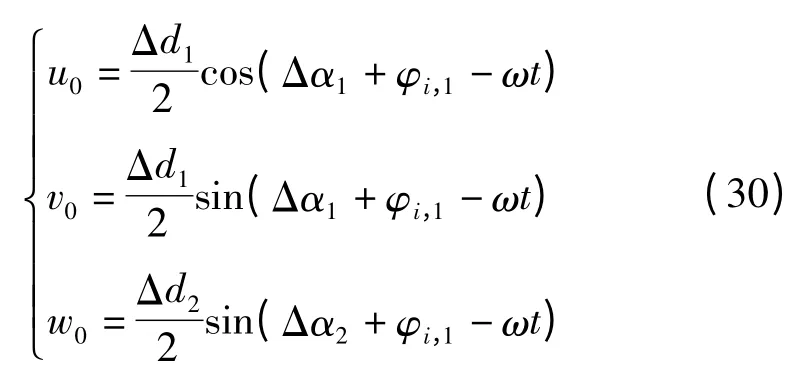

5 轴数控机床在制造流程中会产生两种误差,一种是主轴在回转时产生的偏心误差,一种是窜动误差,误差以下列公式表示:

式中:ω 为主轴回转角运转产生的速度,φi,1为第i次进刀的相位角始端值,t为第i次进刀进行到当前阶段的全部时间值。

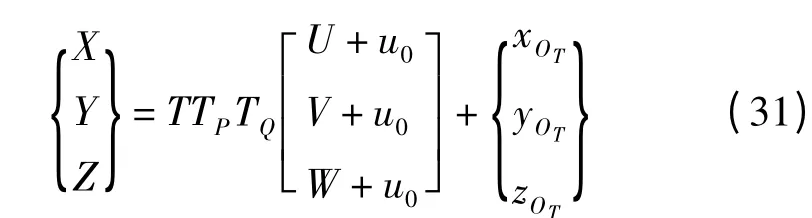

将以上所述各个球头铣刀铣削加工主管道弯管外表面质量建模影响因素综合考虑,得到工件坐标系中刀刃表达式:

式中:T、TP、TQ、[U,V,W]、[u0,v0,w0]、[xOT,yOT,zOT]可分别由式(17)~(20)、式(26)~(29)、式(16)、式(30)、式(21)~(25)计算求得。

3 粗糙度建模

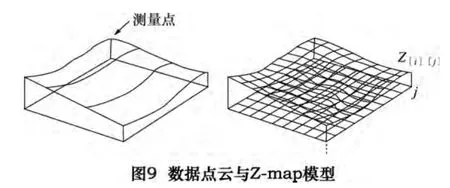

3.1 Z-map 点云数据模型改进

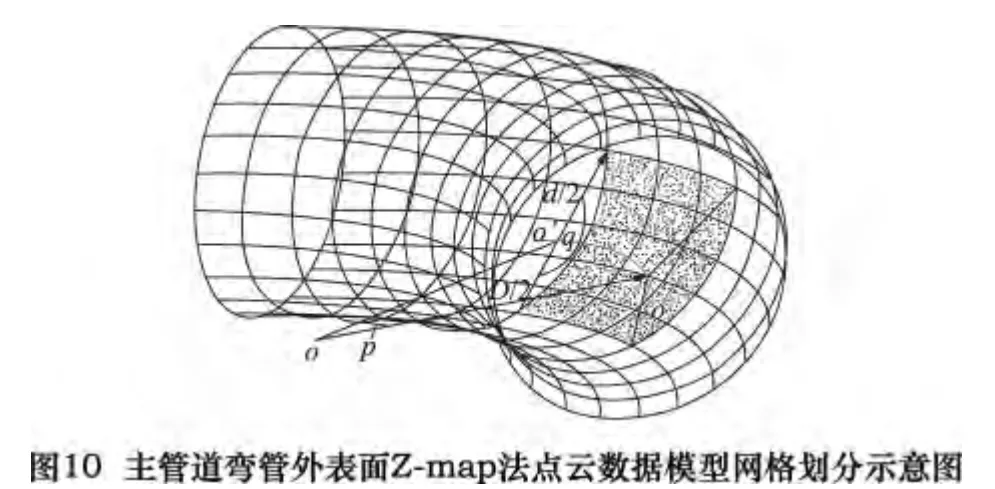

根据Z-map 点云数据模型研究方法的基本原理以及管道加工特点[8],对点云数据模型做了如下改进[9]:

(1)将点云数据投影的X、Y平面修改为管道环形外表面曲面;

(2)划分网格时,在绕管道外表面中心轴线圆弧圆心O回转方向和绕管道横截面圆周圆心O'回转方向上分别按转动角度(p,q)均匀划分网格;

(3)将存储点云数据的Z[x][y]矩阵改为管道外孔管径圆周半径d/2 方向上,加工前后的半径差值矩阵Δr[p][q]。

其中,

图9、图10 为数据点云与Z -map 模型改为主管道弯管外表面Z - map 法点云数据模型网格划分示意图。

3.2 加工主管道弯管外表面仿真计算步骤

(1)Z-map 法外表面曲面点云数据矩阵初始化。

(2)工件切入判断。

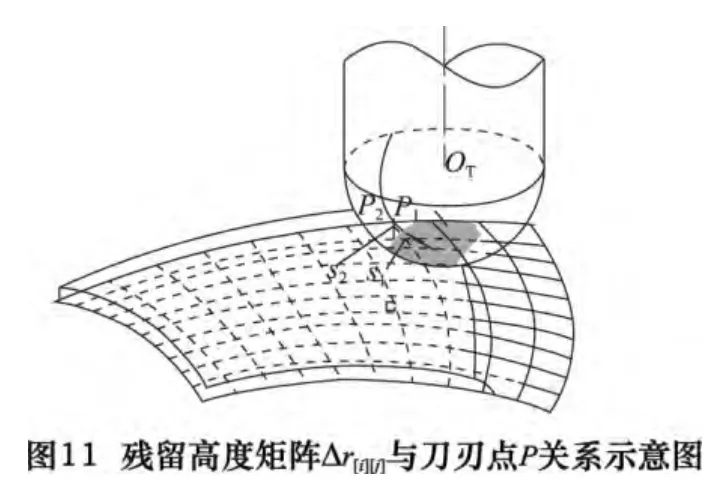

(3)残留高度矩阵Δr[i][j]点云数据代换。

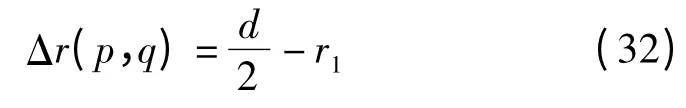

根据式(31)计算确定p点坐标位置,如果在这一操作位置外孔截面中心点为O',坐标则表示为(xO',yO',zO'),以既有公式计算出O'P之间距离s为:

理想加工曲面与刃点P距离s'为:

将s'与残留高度阵中的对应位置值Δr(p,q)进行比较,若s'≤Δr(p,q),则将s'的值对其进行替换;若s'>Δr(p,q),则不作更改。

将s1替换为Δr[i][j]相对应位置的残留高度值如图11 所示。

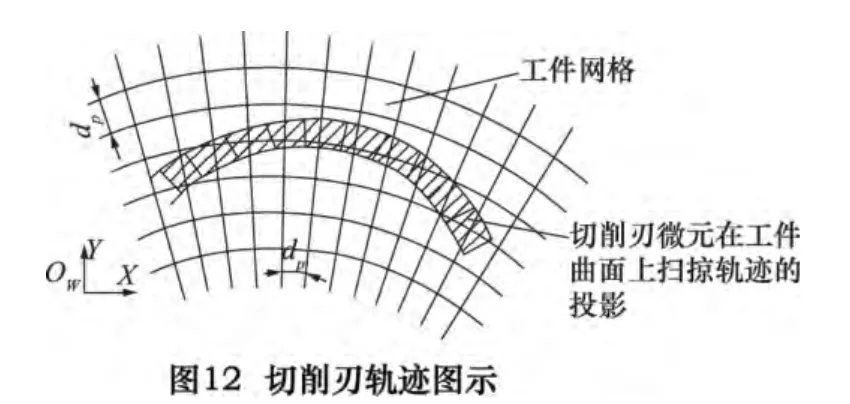

(4)根据残留高度点云数据矩阵Δr[i][j]的铣削加工表面形貌绘制切削刃轨迹,如图12 所示。

阴影部分为球头铣刀上某一切削刃微元在工件曲面表面上扫掠过的轨迹在曲面网格上的投影,轨迹上的每一格表示一个时间单元Δt内扫过的区域。

4 数学模型的实验验证

本文通过MATLAB 数学软件对弯管外表面进行数据处理和图形绘制[10],来预测表面粗糙度[11]。

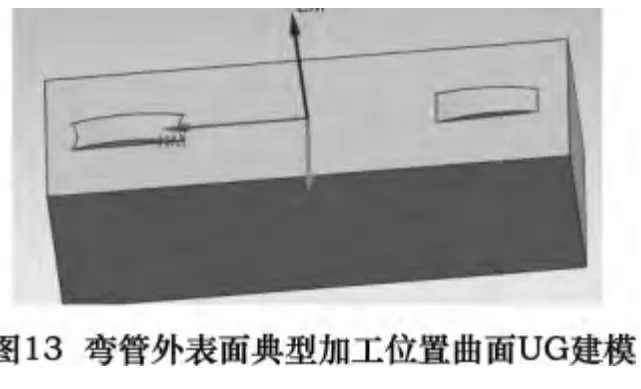

4.1 UG 三维仿真加工曲面建模

图13 中浅色部分区域就是待加工的典型位置曲面,由左至右依次为90°位置曲面、180°位置曲面。曲面构建完成后再根据工件中心相对于圆盘中心的位置,在UG 中确定工件模型中心相对于加工坐标系MCS 的位置。以工作台圆盘的回转圆心作为加工中心的加工坐标系。

4.2 铣削加工条件选取与后处理

确定非切削运动等其他加工参数以后就可以进行后处理,生成可以用于加工中心铣削加工的程序代码,后处理程序中的机床设置参数与实验设备VGW210加工中心的实际工作参数相一致。下一步将进行铣削操作,操作现场如图14 所示。

4.3 铣削加工结果与仿真结果对比

4.3.1 加工结果对比

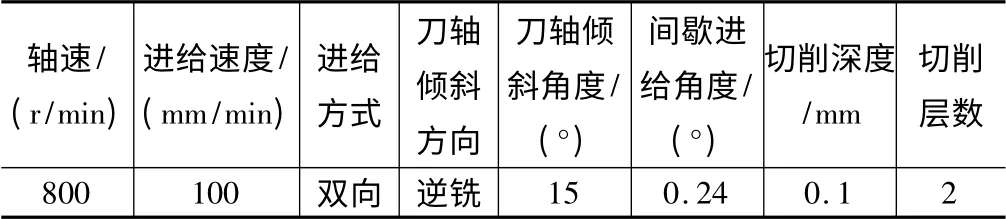

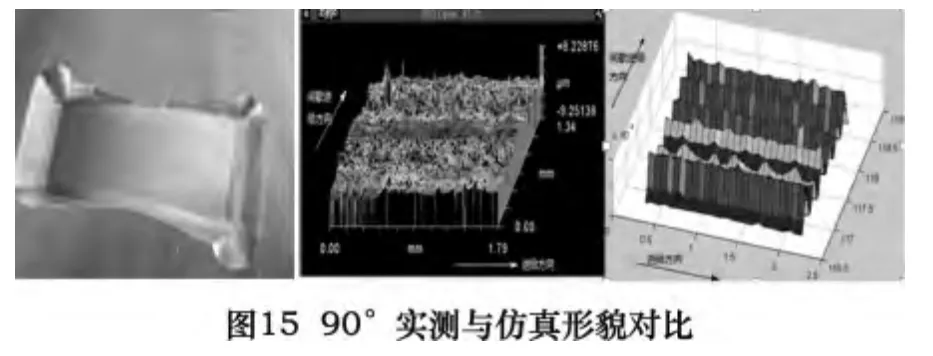

对铣削加工后的曲面与模型仿真加工后的曲面进行对比,这里只对精加工结果进行讨论。将与铣削加工实验中相同的铣削条件输入数学模型进行仿真加工计算,并将与表面轮廓仪观测区域大致相同的表面区域绘制出来。因此表面轮廓仪也可以对粗糙度进行测量,首先是90°位置曲面对比,表1 为该位置曲面铣削精加工的铣削条件选取。图15 是90°铣削加工完成后的精加工表面。

表1 90°铣削精加工参数

最后是180°位置曲面对比,表2 为该位置曲面铣削精加工的铣削条件选取。图16 是180°铣削加工完成后的精加工表面。

表2 180°铣削精加工参数

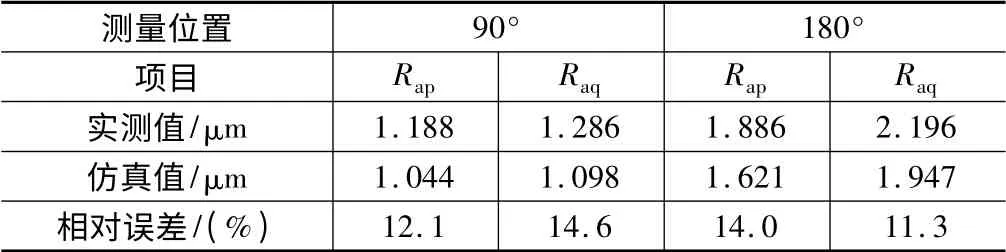

4.3.2 加工后表面粗糙度对比

根据前面有关粗糙度值计算的讨论可知,要对两个方向的Ra值进行测量,即Rap和Raq。同样,测量区域在表面轮廓仪测量区域的附近,两个方向上的测量取样长度均为5.6mm。表3 为两个位置曲面实际测量粗糙度值与仿真粗糙度值的比较,表中的实测值Rap和Raq是在工件上的每个曲面的表面轮廓仪测量区域附近,选取了3 个测量位置,每个测量位置均测量3 次以后加权平均的结果。

表3 实测值、仿真值误差对比

通过表3 可见,在实际测量值和仿真测试中,产生了一定的误差,造成这种状况的因素有:

(1)构建模型的过程中忽略了物理因素对加工的影响,模型较为理想化。

(2)在测量仪器Ra值的操作与数值输出中,计算模式有一定差异。

(3)虽然测量区域小,测距也较短,但是测量结果还是会受加工面曲率的影响。

5 结语

本文面向第3 代核电主管道,开展了影响铣削加工质量因素的规律研究。主要研究结果如下:

(1)表面粗糙度模型构建的考虑因素以几何因素为主,包括铣削用量、刀轴倾角、铣削方式、进刀方式、主轴运动误差等。建立了一种以最小二乘法为基础的弯管外表面曲面粗糙度计算方法,并用于仿真粗糙度的评价。

(2)对球头铣刀进行数学建模。使用MATLAB 建模编,描述出表面形貌,就可以得出表面粗糙度。

(3)采用Z-map 法构建点云数据矩阵,实现了表面仿真加工形貌的离散化数据处理与存储,采用MATLAB 数学软件实现模型的编程计算以及微观几何形貌绘制,加入最大位置角、刀刃离散点以及单元时间步长等优化算子,省略了大部分无效刀刃离散点运算,使计算时间由原来40 min 缩短到5 min 左右。

(4)通过等铣削条件实验验证仿真模型,该模型输出的仿真微观形貌特征与实际观测结果基本一致,粗糙度值Ra相对误差不超过14.6%,能够可靠、准确地对外表面铣削加工结果进行预测。

[1]刘硕.大口径油气管道环焊技术的进展及在宝钢的应用[J].宝钢技术,2007(2):35 -38.

[2]邹双桂.无余量弯管工艺研究[D].上海:上海交通大学,2008.

[3]石锋.焊接技术实现大口径弯管的成形工艺研究[D].天津:天津理工大学,2009.

[4]孙莉莉,田新. 弯管制造工艺[J]. 科技信息,2010 (17):J0082-J0082.

[5]张有渝. 大口径弯管国产化技术问题探讨[J]. 天然气与石油,2000,18(3):32 -34.

[6]Dong M,Wang N.Adaptive network -based fuzzy inference system with leave-one-out cross-validation approach for prediction of surface roughness[J].Applied Mathematical Modelling,2011,35(3):1024-1035.

[7]Chen J S,Huang Y K,Chen M S.A study of the surface scallop generating mechanism in the ball-end milling process[J].International Journal of Machine Tools and Manufacture,2005,45(9):1077 -1084.

[8]Lin A C,Liu H T.Automatic generation of NC cutter path from massive data points[J].Computer-Aided Design,1998,30(1):77 -90.

[9]郝大功,闫光荣.Z-Map 模型精简技术的研究[J].工程图学学报,2007,28(1):134 -138.

[10]王世香.精通MATLAB 接口与编程[M]. 北京:电子工业出版社,2007:2 -5.

[11]岂兴明,王占富,郭正彪,等. MATLAB7. 0 程序设计快速入门[M].北京:人民邮电出版社,2009:1 -3.

[12]郭福坤,张勤.五轴数控系统联动控制方法研究[J].机械设计与制造,2010 (3):148 -150.