生料磨长时间停车对入窑生料质量的影响及对策

钱秋枫

邯郸金隅太行水泥有限责任公司,河北 邯郸 056200

生料磨长时间停车对入窑生料质量的影响及对策

钱秋枫

邯郸金隅太行水泥有限责任公司,河北 邯郸 056200

生产中,生料磨定检或是故障停车时间超过10 h,入窑生料LSF就会出现明显升高,从而导致熟料KH出现较大波动。对于有计划的长时间停磨,控制生料细度和均化库料位,停磨前有计划地调整出磨生料率值,能有效地减少长时间停磨对入窑生料及熟料质量产生的影响;对于设备异常临时停磨的情况,就要根据均化库的工作原理,延长换区时间,同时加开库底备用风机增强库内搅拌气流,延缓入窑生料LSF、IM的增长,同时,还得采取固定下料区间的方式使开磨后调整的低LSF生料尽快出库。

生料磨 停车 生料质量

0 引言

本公司2010年10月投产一条4 500 t/d水泥生产线,设备配置为: TRMR53.4辊式生料磨;Ф22.5mNGF型重力充气搅拌式均化库,库高43 m,储存量20 000 t,储存期2.5 d,库底卸料系统流量最大450 t/h;Φ4.8 m×74 m双列旋风预热器带分解炉回转窑。生产中,我们发现生料磨定检或是故障停车时间超过10 h,入窑生料LSF就会出现明显升高,从而导致熟料KH出现较大波动。本文就此现象之原因进行分析,并介绍应对措施。

1 现象描述

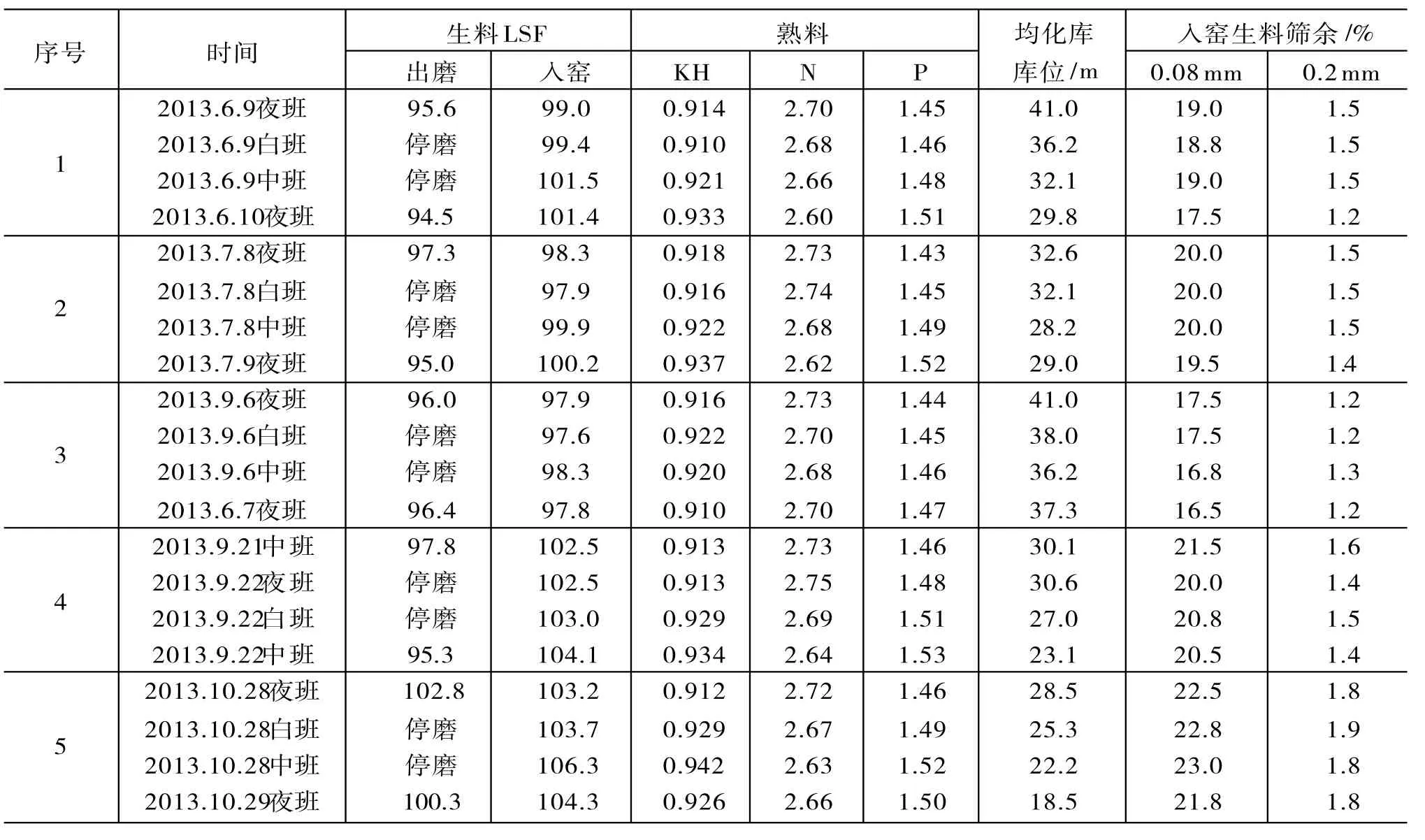

生料磨几次停磨前后的生产数据见表1。

表1 生料磨几次停磨前后的生产数据

表1中所列为五组停磨时生、熟料检验数据,随着停磨时间的延长,总趋势为熟料饱和比和铝率逐渐上升,硅率下降。本公司熟料KH控制中线为0.920±0.020,在停磨超过10 h后,熟料接近甚至超过上限。

其中,数据中序号3时段在停磨期间,熟料三率值较平稳,没有出现明显波动,而序号5时段,熟料饱和比在短时间内已大幅上涨。通过对比发现,在出磨生料细度较低,停磨时均化库料位较高时,入窑值波动较小。而生料细度粗且均化库料位较低时,入窑值在短时间内增幅较大,对熟料质量产生明显影响。

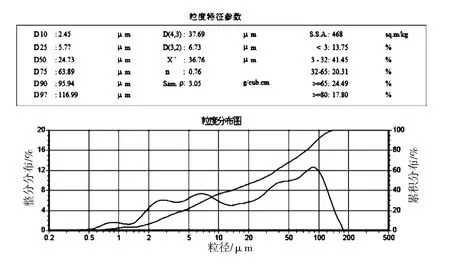

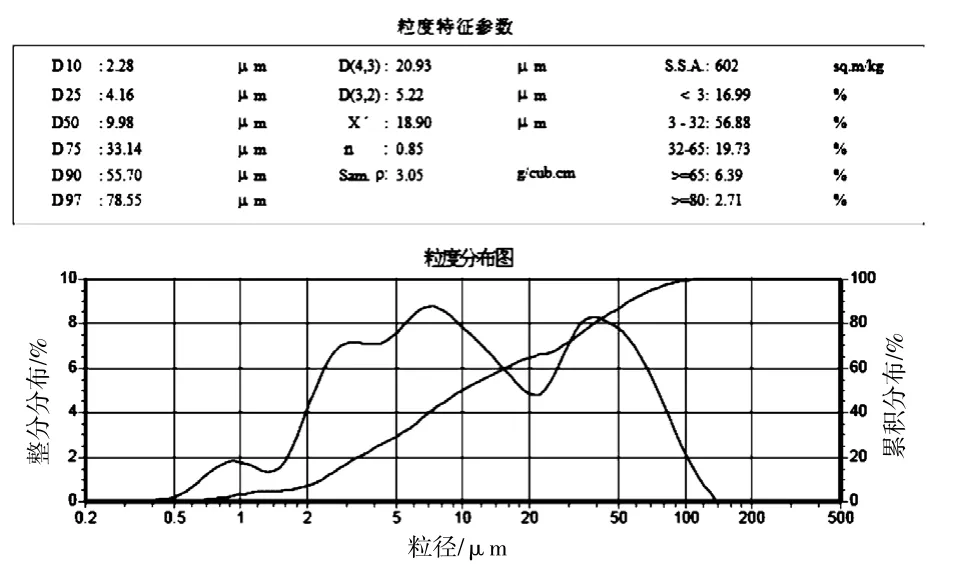

推断,细度和均化库料位对停磨后的入窑值变化产生影响。细度包括筛余,也包括不同粒度的分布,通过对正常入窑生料和停磨10 h后的入窑生料进行激光粒度分析,来观察生料粒径分布,从而查找产生离析的根源。粒度分析结果见图1、图2。

图1 生料磨正常生产时的入窑生料粒度分析结果

对比图1、图2、可知,停磨10 h后,入窑生料中粒径大于等于65μm以上的粒子明显减少,而小于32 μm的粒子明显增多。物料微分分布变化明显,平均粒径和中位径明显变小,粒度分布范围变窄。

2 原因分析

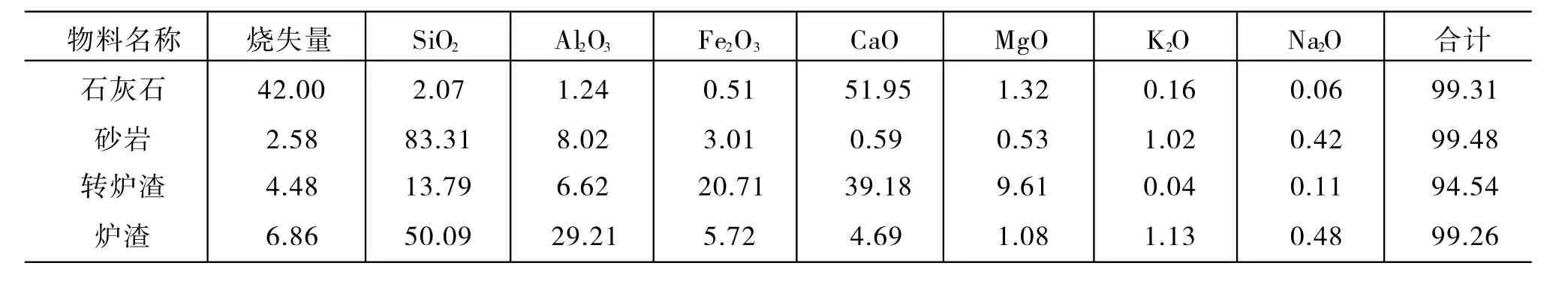

本厂原材料采用石灰石、砂岩、转炉渣和炉渣四组分配料。由表2可知,石灰石为钙质原料,砂岩为硅质原料,转炉渣为铁质校正材料,炉渣为铝质校正材料。本厂石灰石为矿山自采,砂岩为外购,两种物料破碎后分别进行预均化,成分和粒度相对稳定。转炉渣为冶炼钢铁时产生的工业废渣,炉渣为电厂炉渣。为了验证不同物料的易磨性,控制0.08 mm筛余18%的情况下,四种物料的粉磨时间见表3。

由表3可知,配料组分中不同原材料易磨性存在差异,提供钙质成分的石灰石与提供铝质成分的炉渣易磨性相对较好,经过立磨粉磨、选粉收尘后,不同成分的出磨物料粒径不同,长时间停磨时生料库处于静止状态,粒径较小的钙、铝粒子开始渗透,产生离析,致使出库生料成分发生变化,通过公式计算可知,LSF增高,SM下降,IM增高,与停磨后入窑生料率值的变化方向一致。

表2 原材料成分 %

3 采取的措施

(1)控制出磨生料0.08 mm筛余18%以内,0.2 mm筛余1.0%以内。并尽量保持高料位时停车。

(2)停磨前,根据库料位及预计停车时间,提前降低出磨生料LSF,提SM降IM,尽量延缓并减小停磨对入窑料的影响。

表3 四种物料的粉磨时间

4 效果

图2 停磨10 h后入窑生料粒度分析结果

2014年设备大修,预计停磨32 h。为了稳定停磨后的入窑值,停磨前保持42 m满库,同时下调生料细度,控制0.08 mm筛余18%,0.2 mm筛余1.0%以内。并于停磨前四个班开始缓慢降低LSF、IM,提升SM,使熟料KH保持在中下限0.910附近。停磨前8 h再次下调出磨生料LSF控制指标。具体见表4。通过一系列的措施,本次停磨32 h,虽然熟料三率值变化趋势同于以往,但是幅度变小,且时间延迟,32 h停磨没有造成熟料大幅波动。

表4 停磨前的生产控制

5 临时停磨时的应对措施

控制生料细度和均化库料位,停磨前有计划地调整出磨生料率值,能有效地减少长时间停磨对入窑生料及熟料产生的影响。但是,实际生产中,设备异常临时停磨的情况时有发生,如何减缓突发事件对生产的影响,是必须面对的课题。

首先,从NGF型重力充气搅拌式均化库的工作原理入手,入窑生料经提升机至均化库顶,由库顶下料分配器分配后,通过八个长短不一、环型分布的斜槽喂入库中。库底板有一锥形中心混合室,分为八个充气区;锥体与库壁形成的区域称为外环区,中心混合室内称为内环区。卸料时,罗茨风机向库底内外环分区轮流循环充气,使生料从外环区进入中心混合室的内环区,再由中心室卸入库底卸料装置。在整个均化过程中,生料进入库内,以层的形式均匀平铺在库内。中心混合室轮流循环充气进料时,外环区锥体孔洞上方依次出现多个漏斗凹陷,漏斗沿径向排成一列,随充气角度的变换而旋转,库底生料产生第一次径向混合。生料进入中心混合室后,在减压锥的减压作用下,经混合室内充气气流搅拌,使得生料在内环区进行又一次充分的气力混合。经过均化的生料,由库底溢流管卸出,完成生料的均化全过程。

本公司生料均化库库底分为8区,出厂设计为每7 min转换一区。由于每区变换时间较短,均化库高42 m,库内径向混合的漏斗凹陷未形成贯通,长时间停磨时,致使上层物料呈现静止状态,逐渐形成小粒径物料的渗透,最终导致库内物料产生离析,引起出库生料成分波动。

基于以上原理,我们延长换区时间,由7 min改为15 min,同时加开库底备用风机增强库内搅拌气流,延缓入窑生料LSF、IM的增长,取得了一定效果。但是随着停磨时间的延长,出库生料在开磨以后延续几个小时LSF、IM居高不下,即使调低出磨生料LSF、IM,亦不能与LSF增高的出库料形成混合,尽快扭转入窑料持续偏高的局面。

为了使开磨后调整的低LSF生料尽快出库,我们采取了固定下料区间的方式,使库内生料形成贯通漏斗流,不仅调整到位极快,而且通过有效的多层面切割,物料均化效果短时间内得以体现。由此,我们推广至停磨后,立刻固定下料区间,不仅在库内形成贯穿漏斗凹陷,减小了物料离析的作用,同时开磨后3 h内仍固定下料区间,使物料在短时间内调整均化,有效地减缓了停磨对入窑生料的影响。

6 结束语

生产中,生料磨定检或是故障停车时间超过10 h,入窑生料LSF就会出现明显升高,从而导致熟料KH出现较大波动。对于有计划的长时间停磨,可控制生料细度和均化库料位,停磨前有计划地调整出磨生料率值,能有效地减少长时间停磨对入窑生料及熟料产生的影响;对于设备异常临时停磨的情况,就要根据均化库的工作原理,延长换区时间,同时加开库底备用风机增强库内搅拌气流的办法,延缓入窑生料LSF、IM的增长,同时,还得采取固定下料区间的方式使开磨后调整的低LSF生料尽快出库。

TQ172.632

B

1008-0473(2015)02-0051-04

10.16008/j.cnki.1008-0473.2015.02.015

2014-12-15)