基于RCM理论离心式压缩机安全评价及维修决策

马虎强 梁 伟 张来斌

(中国石油大学(北京)机械与储运工程学院 北京)

一、引言

管道运输是天然气最主要的运输方式,而维持天然气管道运行的动力源正是压缩机。作为关键动力设备,在石油化工生产装置中发挥着核心的作用,其运行状态直接影响着整个企业的安全生产和经济效益。目前有很多的安全评价方法和故障检测及诊断技术应用于压缩机组上,但多数往往只进行单方面的评价和检测,缺乏对系统工况的动态认识,缺乏系统的应急措施和预案来减少事故损失,使得评价结果的实际指导意义越来越低。

RCM理论在综合考虑装置的设计特点、运行功能、故障模式及后果分析的基础上,为最大程度提高装置的使用可靠性,利用所得到的安全性与可靠性数据,对设备的维修要求进行评估,最终制定出合理、实用的维修计划[1]。以天然气压缩机为主要研究对象,运用RCM理论对其进行综合分析,制定天然气压缩机的维修决策。

二、RCM分析流程

运用RCM理论进行分析的基本步骤[2][3]。

(1)确定重要功能部件(FSI)。一套装置是由大量的附属系统及零部件组成,这些子系统和零部件都有特定的功能,且都有可能发生故障。预防性维修大纲只针对于重要功能子系统或零部件,按其复杂程度列出所有的部件,把对整个装置影响较小的部分略去,留下来就是必须做维修研究的部件,但隐蔽功能部件都是重要部件。

(2)RCM分析的第二步就是对已经选定的重要功能部件展开故障模式及影响分析(FMEA),通过FMEA分析,明确部件的功能、故障模式、故障原因及故障影响,以此为基于故障原因的RCM决策分析提供基本信息。

(3)应用逻辑判断图选择维修的工作类型。对重要功能部件的所有故障原因,严格按RCM逻辑判断图进行分析决断,给出针对相应故障原因的预防性维修决策及工作间隔期。各类预防性维修工作间隔期的确定可参照下述数据与方法:产品生产商数据;类似产品的相似数据;现场故障统计历史记录;相关专家的建议;对重要功能部件维修工作间隔期的确定应有相应模型支持和定量分析。

(4)进行系统整合,形成计划。为提高维修效率,以预定的间隔期为基准把维修时间间隔不同的维修工作组合在一起,尽量采用预定的间隔期,且与现有的维修制度保持一致。制定好装置的预定维修间隔期后,把各预防性维修工作加入相邻的工作间隔期,但对安全后果与任务后果的预防性维修工作加入的预定间隔期,应不大于其分析得到的工作间隔期。

三、RCM理论应用实例研究

1.压气站场基本情况调研

压气站地处陕北某市,分为2个部分,一线压气站设计输量38×108 m3/a,供气压力4 MPa,设计出站压力6.4 MPa;二线压气站(二线部分)设计输量120×108m3/a,供气压力4~10 MPa,设计出站压力10 MPa。

2.系统划分

为便于RCM决策分析,依据3条系统划分原则进行系统划分[6]:①保证分系统功能完整的条件下,将所属元素归类到分系统中。②对系统运行影响大、功能明确的设备划分为一个独立的分系统。③分系统划分边界的条件明确,一台设备不能分属于两个分系统。

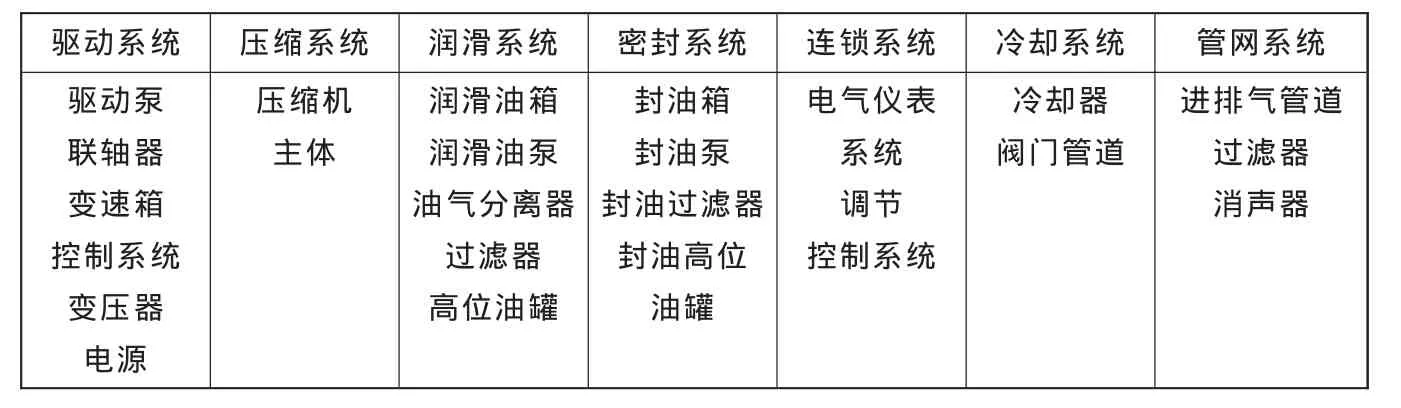

表1 压缩机组详细系统划分

根据上述原则和系统功能特点,将离心式压缩机及其辅助系统划分为7个系统,如表1所示。

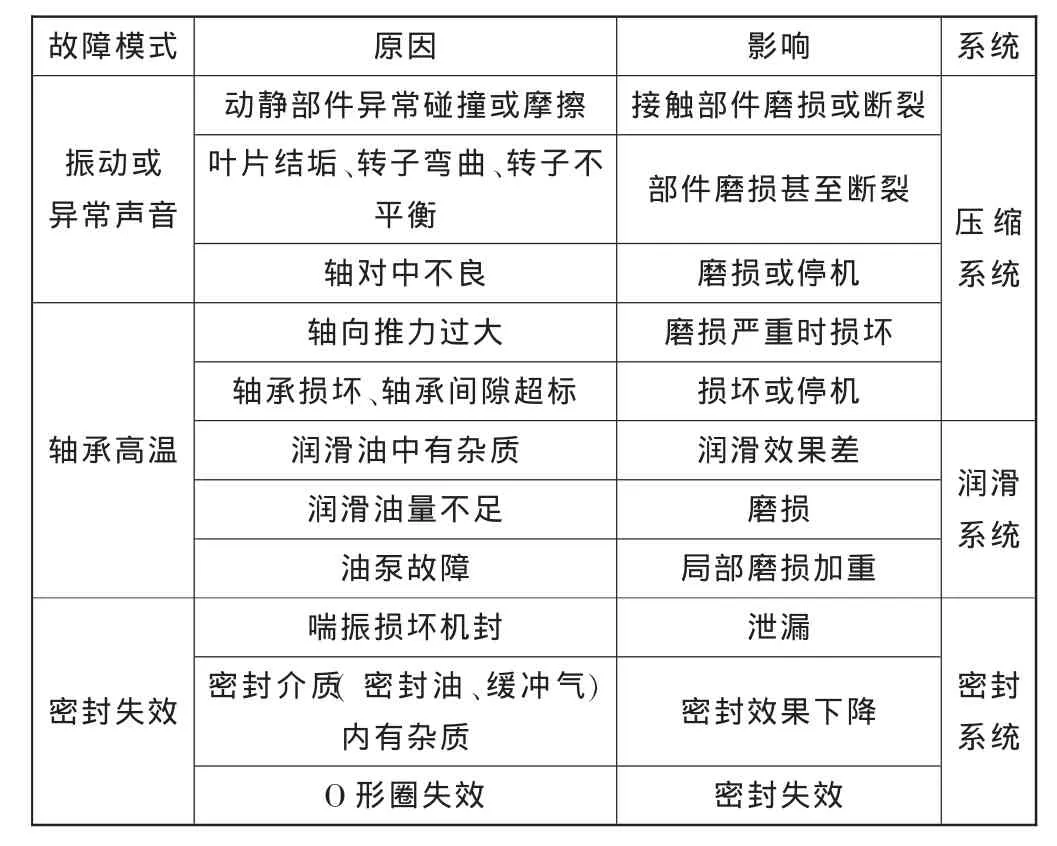

3.故障模式与影响分析(FMEA)

FMEA是以可靠性为中心维修分析中的极为关键的一步[7][8]。表2是离心式压缩机组的FMEA分析表。

表2 离心式压缩机工作系统FMEA分析表

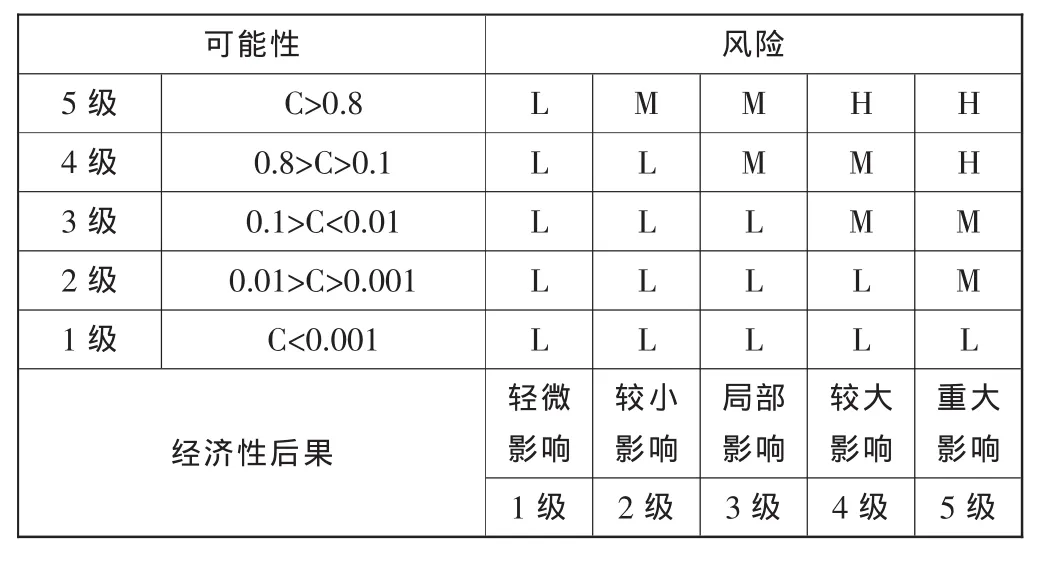

4.风险矩阵

风险评价采用通用的风险矩阵法,分析故障模式的风险等级。在分析过程中主要考虑5方面因素:①故障模式的失效概率;②对生产的影响;③安全影响后果;④环境影响后果;⑤维修费用影响后果[9]。

考虑以上5种因素,风险矩阵的纵坐标表示故障可能性等级,按照故障模式发生率分为5个等级;横坐标表示故障影响后果等级,按照严重程度将每种后果分为5个等级。矩阵风险分布分为高(H)、中(M)、低(L)3个标准,风险矩阵如表3~表5。

表3 安全性、环境性后果风险矩阵

表4 经济性后果风险矩阵

表5 生产损失后果风险矩阵

根据表3~表5,对离心式压缩机及其附属系统的故障模式进行评定,其中,C(Criticality,危险度)为故障发生的可能性,在本实例中,C的主要数据来源于部分历史记录及专家老师的经验结果;故障后果等级主要依靠专家的经验,以及参考设备历史记录。整个风险矩阵的最终分析结果才是理论意义上的风险度Criticality,它是用来评价每种故障类型的危险程度,美国杜邦公司将其划分为3个等级,高H(High),中M(Middle),低L(Low)。

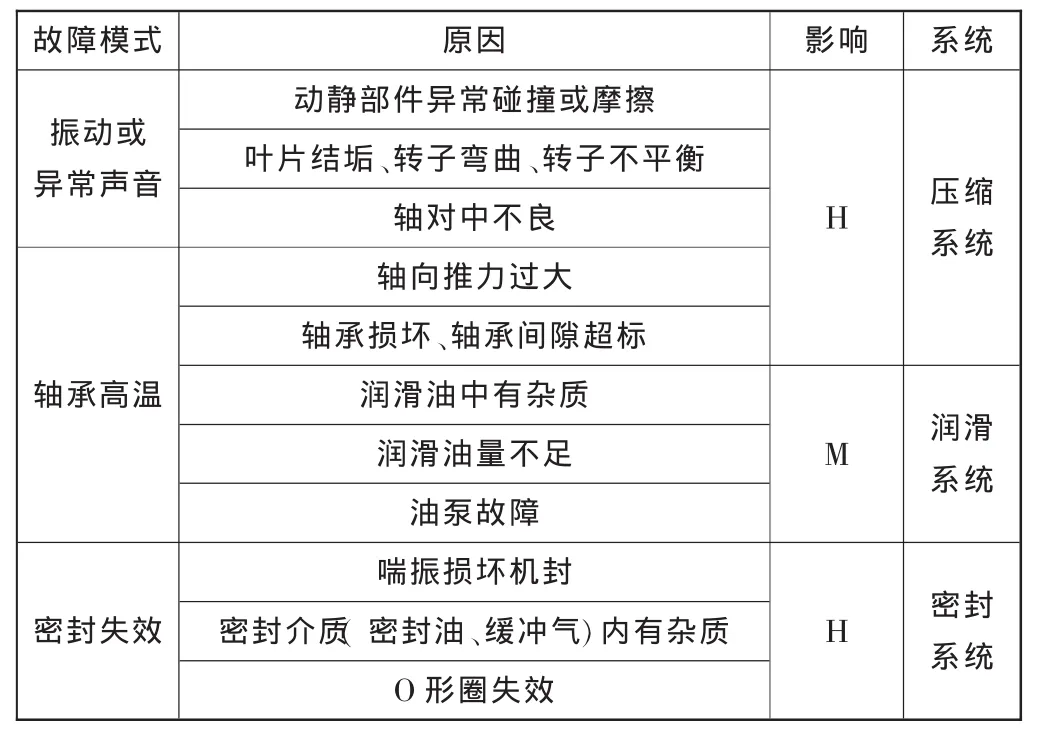

针对表2运用风险矩阵图判断后,风险等级结果如表6所示。

表6 故障模式和影响结果分析

表6的分析结果显示,高风险等级的故障模式有压缩系统的振动或异常声音,压缩系统的轴承高温,密封系统的密封失效;而中风险等级的故障模式只有润滑系统的轴承高温。高风险功能部件是轴、轴承与叶片。针对于上述分析结果,下面进行相应功能部件维修策略的制定。

5.维修决策制定

在RCM理论工作类型主要分为状态维修、预防性维修与事后维修3类[10]。对以上3种维修方式做出系统地比较,如表7所

依据RCM逻辑判断分析原则,选择维修工作类型的依据是设备的故障后果类型、可靠性特征和故障风险值。除了具有安全性后果的故障必须进行预防维修外,其他的故障模式可按经济性原则选择状态监控。针对各类故障模式选择维修工作类型的逻辑判断图如图1所示。

表7 维修策略的系统比较

图1 逻辑判断图

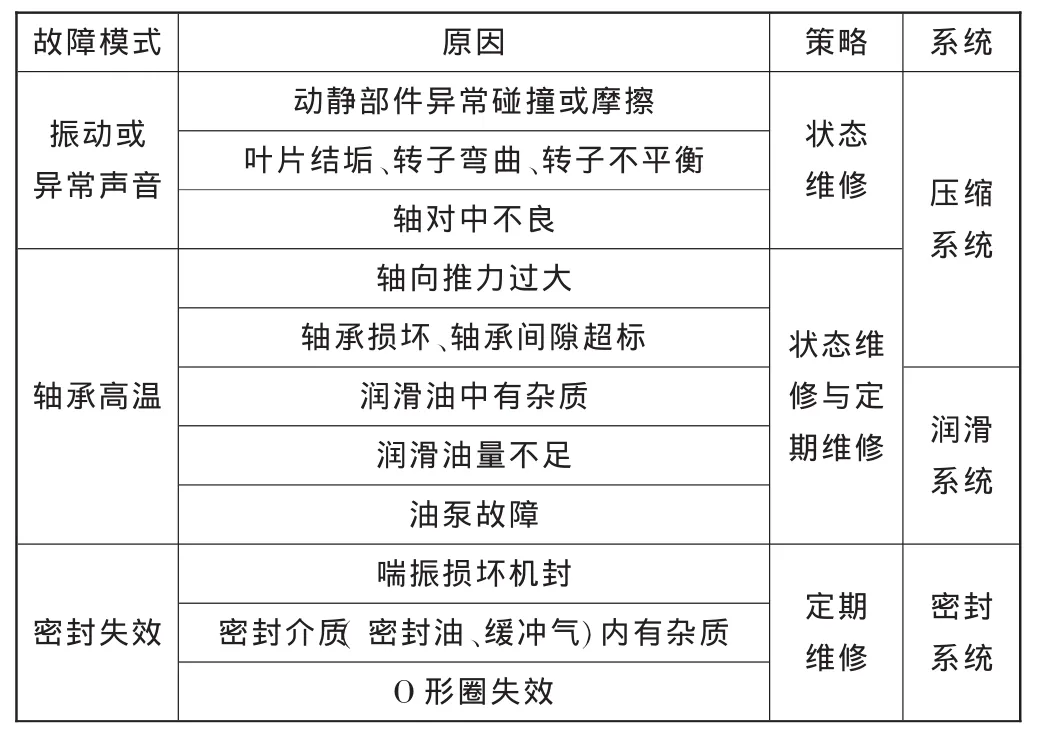

通过以上RCM逻辑判断分析,确定离心式压缩机及其附属系统的维修策略,具体如表8所示。

综上,针对轴承这一高风险等级功能部件,根据实际条件,采取状态维修,如不具备状态监测条件,则应采取定期维修,此时应该结合实际生成周期,合理设定维修间隔期,以确保维修带来的生产损失最低。所有的功能部件也用相同的方法,根据维修策略并结合实际情况,制定出合理的维修计划。

四、结论

通过对离心式天然气压缩机进行的研究与分析,总结了导致离心式天然气压缩机失效的原因,为日后离心式压缩机的设计、制造、生产使用及维护给予了指导性的建议。

表8 离心式压缩机及其附属系统的维修策略

通过对离心式压缩机的RCM分析,发现了其中的高风险等级的故障模式,它们是压缩系统的振动或异常声音,压缩系统的轴承高温,密封系统的密封失效;而中风险等级的故障模式只有润滑系统的轴承高温。针对轴承这一高风险等级功能部件,根据实际条件,采取状态维修,如不具备状态监测条件,则应采取定期维修,此时应该结合实际生成周期,合理设定维修间隔期,以确保维修带来的生产损失最低。对轴与叶片也用相同的方法,根据维修策略并结合实际情况,制定出合理的维修计划。

1 任世科,陈德昌.以可靠性为中心的维修技术(RCM)在石化企业中的应用[J].设备管理与维修,2009,1(1):12-14

2 贾发奋,蒋硕.基于可靠性预计的维修 [J].设备管理与维修,2009(8):9-11

3 V.S.Deshpande,J.P.Modak.Application of RCM for safety Considerations in a steel plant[J].Reliability Engineering and System Safety,2002,335-334

4 李俊山,张鹏,刘武,陈小峰.离心式压缩机失效故障树分析[J].石油和化工装备,2005(02),36-40

5 李俊山.天然气压缩机可靠性分析[D].成都:西南石油学院,2005

6 王世达,杨剑锋.以可靠性为中心的维修发放在离心压缩机系统的应用[J].中国设备工程.2009,11-0032-04

7 张景林,崔国璋.安全系统工程[M].北京:煤炭工业出版社,2002

8 Gang Niu,Bo-Suk Yang,Michael Pecht.Development of an optimized condition-based maintenance system by data fusion and reliability-centered maintenance[J].Reliability Engineeringand System Safety,2010,786-796

9 Dacheng Li,JinjiGao.Study and application of Reliability-centered Maintenance considering Radical Maintenance[J].Journal of Loss Prevention in the Process Industries,2010,622-629

10 Tan Zhaoyang,Li Jianfeng,Wu Zongzhi,ZhengJianhu,He Weifeng.An evaluation of maintenance strategy using rick based inspection[J].Safety Science,2011,(49),852-860