超大型集装箱船导轨架分段阶段安装技术研究

刘保华, 郭俊林, 吕紫维, 孙 旭, 徐 亮

(上海江南长兴重工有限责任公司, 上海 201913)

超大型集装箱船导轨架分段阶段安装技术研究

刘保华, 郭俊林, 吕紫维, 孙 旭, 徐 亮

(上海江南长兴重工有限责任公司, 上海 201913)

主要围绕超大型集装箱船导轨架分段阶段预装技术,通过对新技术与传统技术进行比较,以及对导轨架分段阶段预装技术进行研究分析,阐述了超大型集装箱船导轨架分段预装作业方法。涉及超宽型隔舱精度控制、导轨架双面预装作业方法,以及导轨架安装精度控制方案。并分析了此工艺应用带来的经济和社会效益。

集装箱船 导轨架分段 阶段预安装

1 前言

近些年,随着各国的交往与贸易不断加深,世界经济整体向前发展以及工业水平逐步提高,集装箱的运量和运输多样性不断增加,集装箱船在航运市场需求的份额正不断扩大。在船型越大、装箱数越多、运输成本越低的背景下,超大型集装箱船可以有效降低单箱运输成本,规模经济性使得超大型集装箱船越来越受到船东青睐。目前世界上最大的18 000 TEU集装箱船之一由韩国大宇造船海洋旗下的玉浦造船厂承建,总长400.0 m、型宽57.0 m、结构吃水14.5 m,采用双机双桨推进形式,并于2013年上半年顺利完成首制船的交付。

今年我国多家船舶建造企业已成功建造数型10 000 TEU及以上超大型集装箱船,长兴重工也承接了18 000 TEU集装箱船,虽然我们在建造规模上已达到了世界水平,但是箱船建造关键技术、建造效率上与世界先进船厂尚有较大差距。对于超大型集装箱船的建造,货舱尺寸控制至关重要,而隔舱建造及导轨安装又是其中最为关键的环节。超大型集装箱船隔舱分段具有尺寸大、壁板薄、易变形的特点,而导轨架作为货舱内集装箱吊上、吊下重要载体与隔舱、底锥等共同组成了集装箱船货舱有机单元,其安装质量及速度直接影响后续吊箱是否成功以及整船建造效率。如何在保证质量的前提下,快速完成导轨架的安装,是我们需研究突破的箱船关键技术之一。

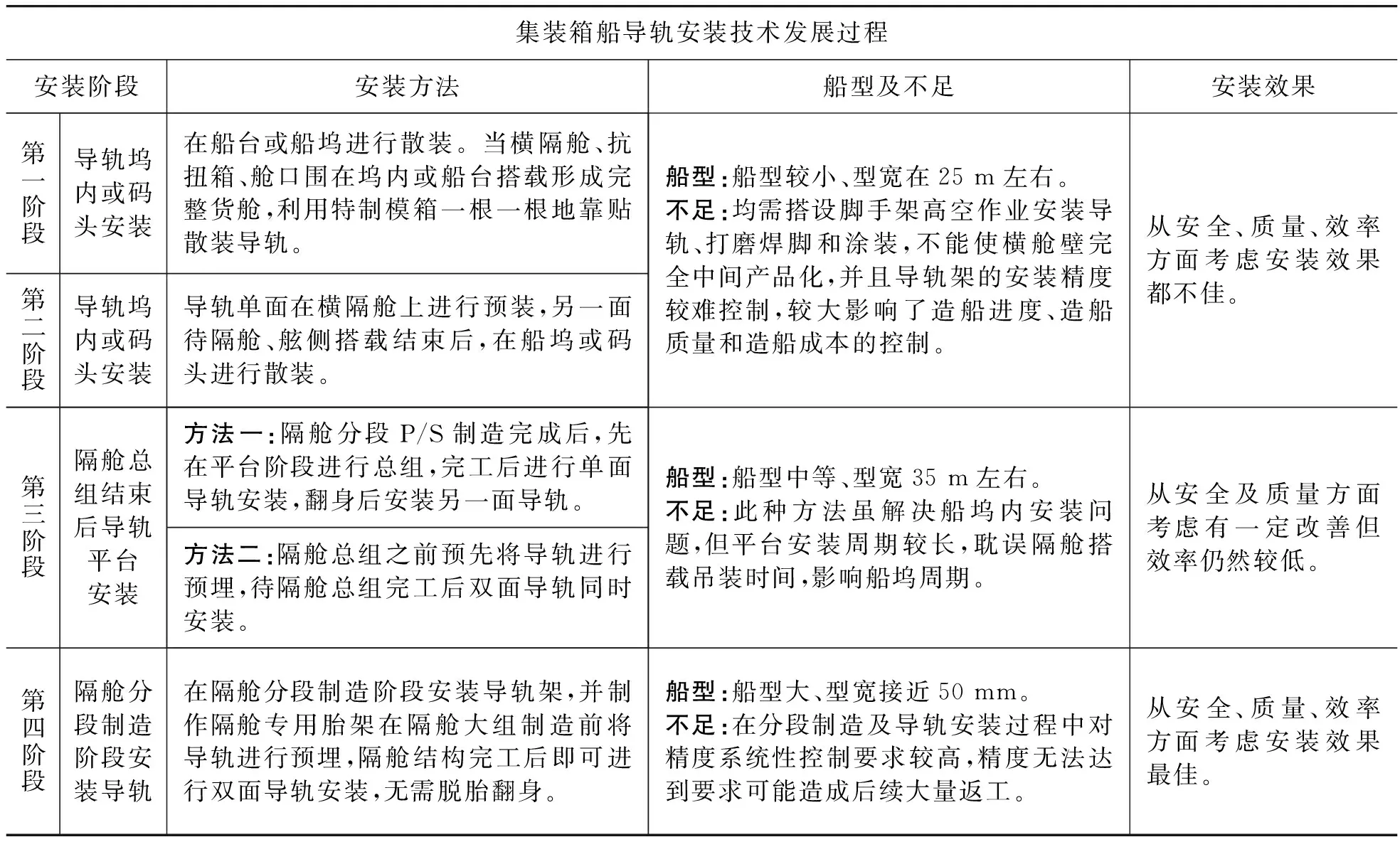

2 集装箱船导轨安装技术发展

总结国内船厂集装箱船导轨架安装技术的发展按表1所示大致可以分为四个阶段:船坞散装、单面安装、分段总组预装、分段分块预装四个阶段。随着我国造船技术及管理水平的不断进步,导轨架安装技术趋向于中间产品模块一体化,导轨架安装质量不断提高,安装效率不断提升。

表1 集装箱船导轨安装方法发展

3 导轨架双面分段分块预装方法

18 000 TEU超大型箱船隔舱宽度接近50 mm,因受分段建造环境及场地限制影响,超宽型隔舱划分为P/C/S三段建造通过总组形成完整隔舱。然而单个隔舱单面导轨架数量接近20根,艏艉面共需40根导轨架,导轨安装周期超过两周时间,在总组阶段安装将会带来诸多弊端:(1) 导轨架安装周期延长,长时间占用总组场地;(2) 导轨架安装过程对隔舱水平要求极为苛刻,因此对总组场地布置要求较高;(3) 超宽型隔舱总组完成后整体涂装作业难度极大。因此必需改变导轨架安装方法,采用导轨架分段阶段分块双面预装工艺能有效提高作业效率、缩短建造周期。分段阶段分块双面预装工艺难点在于:(1) 隔舱建造及导轨安装隔舱中如何避免导轨架安装错位;(2) 导轨架安装如何保证较高的精度公差要求,确保隔舱及导轨在X、Y、Z三维方向上精度得到保证。

3.1 隔舱变形控制

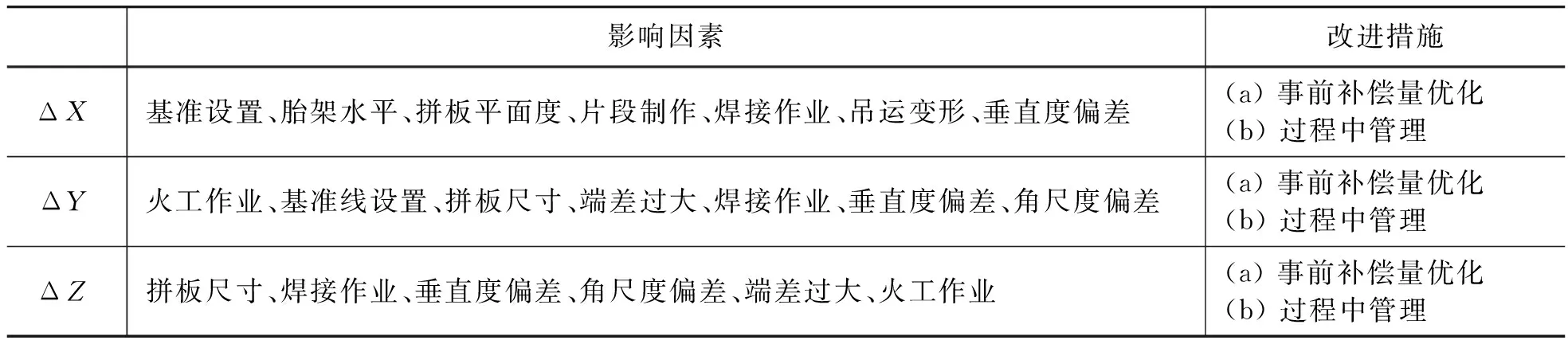

隔舱分段结构形式弱、板材薄等特点在隔舱分段建造、门架搁置、吊装托运等过程中将会产生变形。由变形所产生的隔舱及导轨精度偏差将加大后道实施作业难度甚至返工。因此在制定导轨架安装方案时应设法减少变形、控制变形,如表2所示。

3.1.1 事前补偿量优化

(1) 横向补偿量优化防止Y方向偏差,针对隔舱不同区域,不同类型隔舱在宽度方向上每档加放1.0mm~3.0mm不等分散补偿量。为确保总组焊缝左右导轨间距满足要求在对接位置加放3.0mm或5.0mm补偿量。

(2) 设计加放三角补偿量,隔舱制造过程中为避免因焊接不均匀收缩而导致隔舱变形,在横舱壁上口中心线处加放5mm三角补偿量。表2为隔舱分段建造过程中变形及措施。

表2 隔舱分段建造过程中变形及控制措施

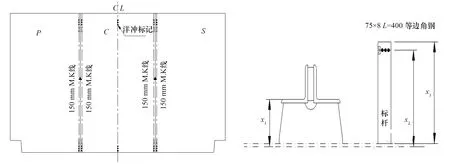

图1 导轨安装基准线设置

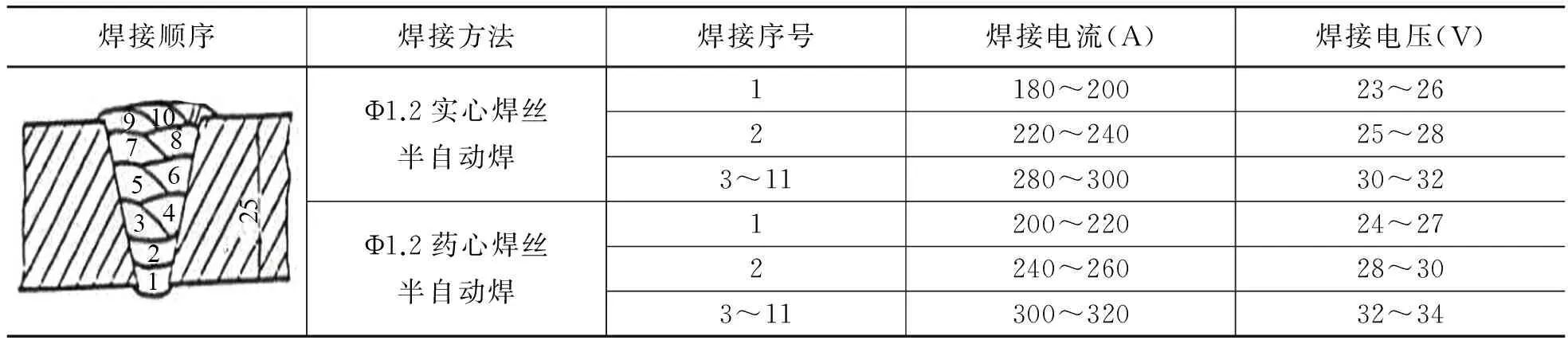

表3 CO2半自动单面平对接焊的焊接参数

焊接顺序焊接方法焊接序号焊接电流(A)焊接电压(V)Φ1.2实心焊丝半自动焊Φ1.2药心焊丝半自动焊1180~20023~262220~24025~283~11280~30030~321200~22024~272240~26028~303~11300~32032~34

3.1.2 过程中管理

(1) 基准线管理,如图1所示,导轨架安装前设置横向150M.K位置线及纵向水平度标杆基准,导轨架安装严格按照设置基准线作业。

(2) 焊接方法及焊接参数控制。规范焊接使用焊接方法,严格控制焊接电流电压使用。表3为隔舱分段建造过程中焊接控制参数。

(3) 火工矫正。隔舱分段完工后需对变形位置进行火工矫正。

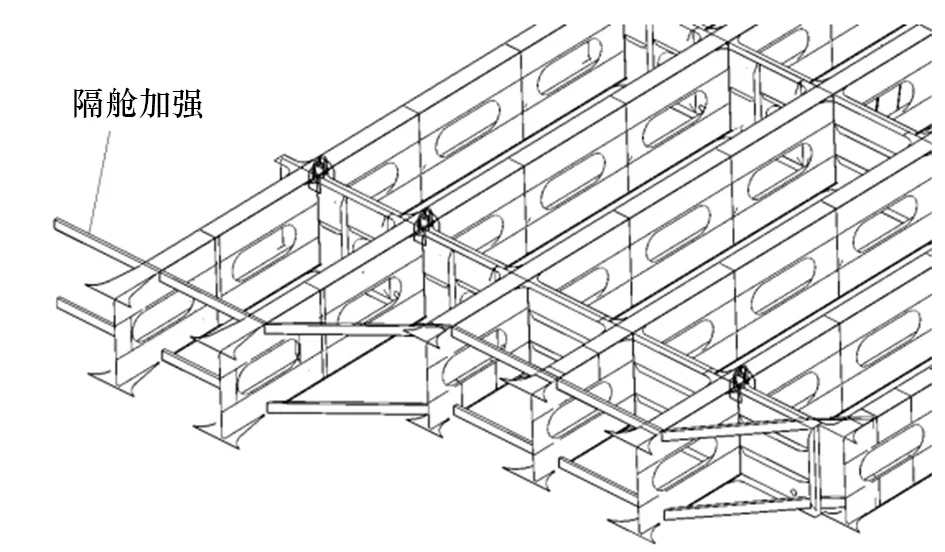

图2 隔舱加强形式

(4) 设置加强形式。由于格栅式隔舱在完工脱胎后极易变形,因此需设置槽钢加强,减小隔舱吊装及搁置过程中的变形,如图2所示。

3.2 导轨架安装方法

为了提升18 000 TEU集装箱船横隔舱建造及导轨安装精度控制水平,避免后续总组搭载建造及吊箱试箱过程中发现问题而产生重复工作。通过开展对隔舱左、中、右三片分段建造要求及导轨架分段阶段分块预装工艺精度控制要领方法的技术研究,解决隔舱分段建造过程中控制难、导轨架安装方法等问题。导轨在分段胎架状态进行安装,有利于提高导轨安装精度、缩短船坞及码头使用周期,但是对于横隔舱建造及导轨预装提出了更为严格的要求。图3为大组立胎架布置及导轨预埋示意图。

3.2.1 隔舱分段建造控制

隔舱建造精度是保证导轨安装精度的基础,如何有效保证隔舱精度将直接关系导轨安装质量及周期。在隔舱建造中,保证导轨顺利安装的控制关键有以下两点。

(1) 专用胎架制作,保证隔舱壁板水平符合导轨架安装要求,如图3所示。

控制要点:检查基准线、定位线及投影线、分段中心线;调节每根胎柱的水平高度,保证胎架水平度满足导轨安装精度要求。

(2) 为防止导轨架安装过程中出现导轨架连接板错位及导轨架角尺度、同面度偏差等问题,需按表4要求加强隔舱建造过程中各阶段管理控制因素及重点。

图3 大组立胎架布置及导轨预埋示意图

表4 隔舱建造管理因素及控制要点

重点项目管理阶段管理因素控制要点导轨架连接板错位管理部件拼板、划线加强主梁拼板直线度及二次划线管理,精确计算每档构件的延伸补偿量并准确划线,确保每档构架间距。片段基准线、装配作业设置统一基准线,控制平台板垂直度及直线度。合拢基准线、装配作业控制平台距舱顶板的层高、构件垂直度、直线度以及构件与舱壁板的断差。导轨角尺度及同面度保证部件拼板控制舱顶板拼板直线度管理。片段拼板、划线控制竖桁的距中尺寸、平台距舱顶板的层高、构件垂直度以及构件与舱壁板的断差、加强对角线尺寸管理。合拢基准线、装配保证分段前后壁150M.K线在同一平面内,且150M.K与隔舱舱口围顶板角度垂直。

3.2.2 基准线制作及导轨安装

(1) 基准线制作。隔舱跨中分段在舱壁上划制船体中心线,左、右舷隔舱分段在舱壁上分别设置150 M.K对合线,并对定位基准线作洋冲标记。

(2) 准备工具。安装导轨需要工具: 30 m钢尺、粉线、保距规、水平尺、激光仪、标杆、洋冲、反射片、铝制角尺。

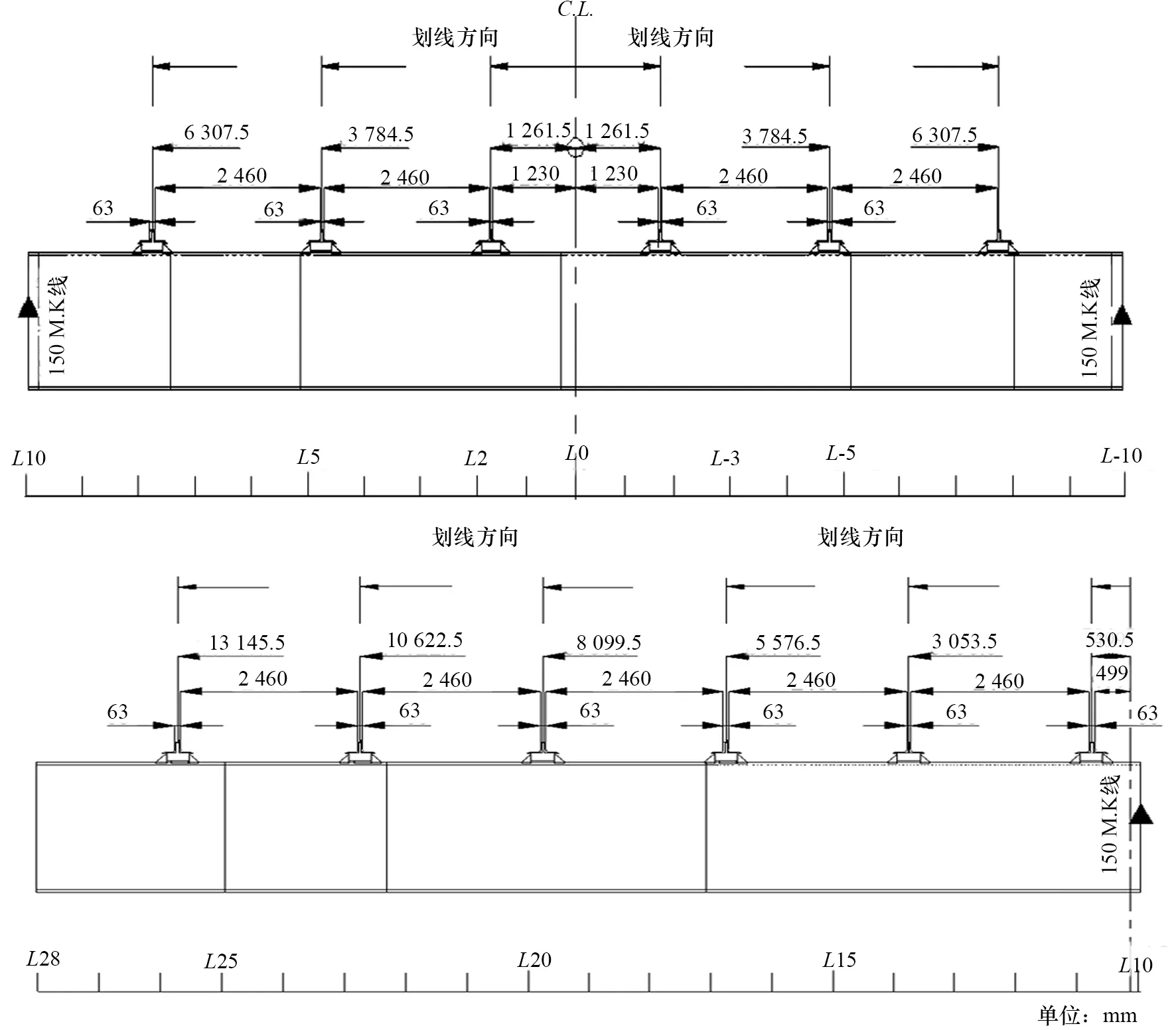

(3) 划制导轨架的安装位置线。以船体中心线或左、右线分段150 mm M.K为划线起始位置,向左右两侧依次划制出导轨架安装的位置线,如图4所示。

(4) 导轨架的吊装。把前壁的导轨架按照相应的编号吊装至对应的位置上,后壁的导轨架在分段上胎架前已进行预埋。

(5) 定位导轨架。

① 左右定位:跨中分段以中心线为基准按照安装位置线定位;左、右舷分段以150 mm M.K线为基准按照安装位置线定位,并且保证相邻导轨间距满足公差要求。

② 上下定位:导轨架导头按照舱顶板的理论线定位,兼顾导轨连接板对照隔舱硬档施工。

③ 水平高低定位:在隔舱分段舱壁上设立数据标杆,标杆采用75×8L=400的等边角钢制作。导轨安装及隔舱精度检查均以标杆标高为基准,基准面水平控制在±1mm以内。划出并修割导轨连接板余量,精度确认合格后安装定位导轨。

(6) 后壁导轨架的安装。按照上述前壁导轨架的安装办法,安装后壁的导轨架。控制隔舱前、后舱壁导轨架工作面间距在±3mm以内。图5为隔舱前、后壁导轨架安装过程。

图4 分段导轨架安装位置线划制示意图

图5 前后壁导轨安装

3.3 实际安装情况

导轨架分段分块双面预装技术已成功实施,通过严格的过程管理,隔舱与导轨一体化建造,实现了分段及导轨架整体性脱胎及涂装;导轨架安装作业难度降低、安装效率大幅提升;在精度方面导轨水平度、间距、距中尺寸、角尺度、直线度均符合精度要求;隔舱总组周期缩短为一周左右的时间,总组完工后可直接吊装搭载定位;达到导轨架分段分块预装工艺预期效果。图6为导轨架分段阶段双面预装结束状态。

图6 导轨分段阶段双面预装

4 效益分析

4.1 经济效益

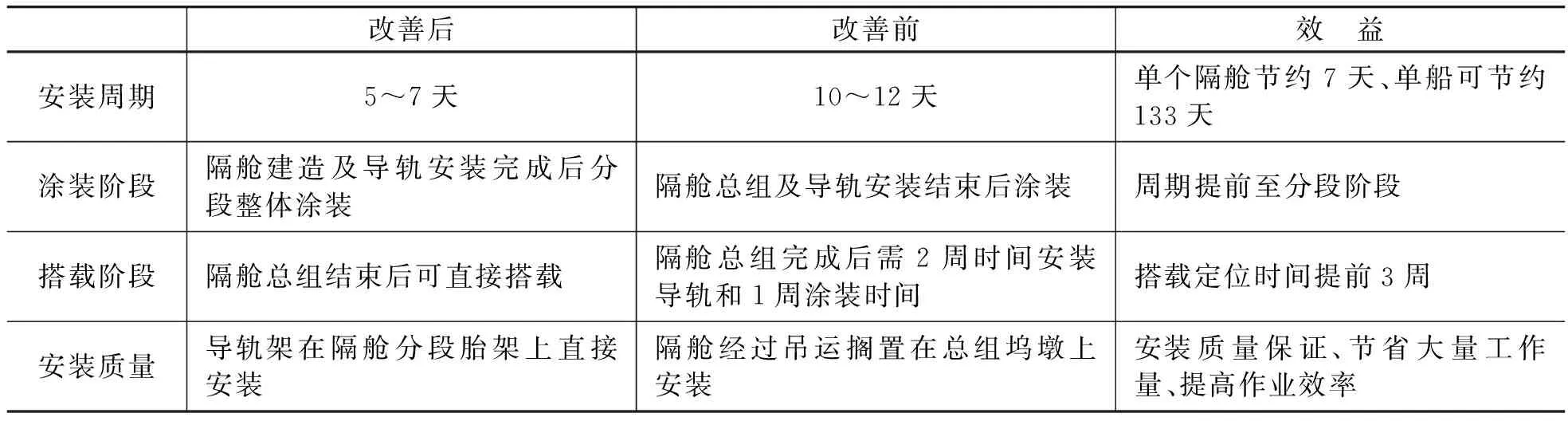

利用分段双面预装建造方法,导轨安装所需工时与传统方法相比会大幅减少,以18 000TEU船单船为例,单个隔舱导轨安装周期可节约一周时间。全船共56个隔舱分段,将节约大量工时。另外减少导轨安装时间,能提高隔舱总组及搭载作业效率,有助于缩短船坞建造周期,从而有助于公司全年生产任务的达成。表5为导轨架安装方法改善后实施效果情况。

表5 导轨架安装改善效果对比

4.2 社会效益

针对过去导轨安装阶段工作量大、重复作业较多、作业效率低、周期长的情况 ,实现以现代精度技术为支撑的新工法工艺,并逐步推广导轨分段阶段双面预装在箱船隔舱建造中的技术实施范围,促进公司在超大型集装箱船建造领域水平的快速提升。超大型集装箱船导轨架分段阶段分块双面预装技术方法的成功实施,标志着这种建造工艺在国际上已达到先进水平。

5 结束语

随着船舶建造中船坞周期紧张,船舶产品交船任务繁重,运用新的建造技术可以大大缩短建造周期。分段作为船舶建造中的中间产品,如何提高其完整性是建造趋势发展所在。导轨分段阶段双面预装方法已经在超大型集装箱船隔舱建造中实施并取得成功,此工艺方法今后必将推广至所有集装箱船隔舱建造及导轨安装制造中,并将引领集装箱船导轨安装的一次技术变革。

[1] 刘杰.造船精度控制及管理相关技术工艺探讨[J].华东科技:学术版,2014,3:6-7.

[2] 中国船级社.材料与焊接规范[M].北京:人民交通出版社,2006.

Research on Installation in Section Technology for Guiding Track Framework in Ultra-large Container Ship

LIU Bao-hua, GUO Jun-lin, LV Zi-wei, SUN Xu, XU Liang

(Shanghai Jiangnan Changxing Heavy Industry Co., Ltd., Shanghai 201913, China)

This article mainly introduces the Pre-installation in Section Technology for guiding track framework in ultra-large container ship, compares the new technology with tradition type, and elaborates its operating method. The technology involves accuracy control of ultra-wide compartment, two-sided pre-installation of guiding track framework, and installation accuracy control of guiding track framework. Finally, this article analyzes the benefits of the application.

Container ship Guiding track framework Pre-installation in Section

刘保华(1984-),男,工程师。

U671

A